폭스바겐, 카셀 부품 공장 신개념 전기차 공장으로 전환한다.

페이지 정보

글 : 채영석(charleychae@global-autonews.com)|

|

승인 2022-05-02 19:45:25 |

본문

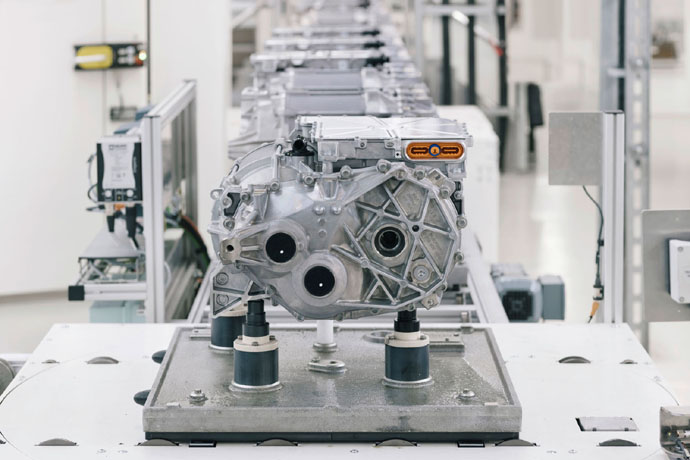

폭스바겐이 2022년 4월 30일, 카셀 부품 공장을 e-모빌리티의 핵심 공급업체로 확장한다고 발표했다. 이 공장은 2015년에 시작된 변화를 가속화하고 전기차용 기술 부품으로 제품 포트폴리오를 집중할 것이라고 밝혔다. 전기 모터 및 기타 전기 부품에 대한 현재 18개의 생산 라인의 수는 향후 4 년 동안 두 배로 늘릴 계획이라고 덧붙였다.

카셀 공장은 장기적으로 전기차 및 e-모빌리티를 위한 시스템 제공업체로 바뀐다. 다시 말해 내연기관 부품이 생산되지 않는다는 것이다. 대신 잘츠기터 공장이 배터리 셀 공장으로 바뀌는 것처럼 전기 구동을 위한 역량 센터로 전환하게 된다.

카셀 공장은 그룹 차원의 전기 드라이브 역량 센터로서 폭스바겐 및 아우디 브랜드와 함께 미래의 확장 가능한 시스템 플랫폼(SSP)의 전기 파워트레인을 생산하게 된다. 폭스바겐 그룹 컴포넌트는 2026년까지 이 단계를 위해 이 공장에 약 1억 2,000만 유로를 투자하고 있으며, 그 중 3분의 2 이상이 전자 부품의 개발 및 생산에 해당된다.

차세대 전기 파워트레인은 효율성, 성능 및 볼륨 측면에서 새로운 표준을 세울 계획이다. 이를 위해 폭스 바겐은 사내 개발에 돌입했다. 로터와 고정자가 있는 전기 드라이브 외에도 펄스 인버터는 향후 사내에서 개발되고 생산되게 된다. 중앙 제어 및 조절 장치로서, 사실상 파워 트레인의 두뇌로 전력 소비를 낮추고, 더 긴 범위와 더 높은 성능을 제공하는 열쇠다.

현장에서 MEB 플랫폼을 위한 최초의 자체 개발 펄스 인버터의 첫 번째 시동은 2025년에 계획되어 있다. 산업화를 위해 현장에서 개발된 혁신적인 제조 공정이 통합된다.

카셀 공장의 두 번째 주요 전문 분야는 고도로 통합된 플랫폼 부품의 생산이다. 유럽 최대의 경금속 파운드리 전문가들의 노하우를 바탕으로 기존 시스템에 구조 부품 주조를 위한 혁신적인 공정이 개발된다. 이를 통해 중형 다이 캐스팅 기계에서 대형 부품을 생산할 수 있다.

이는 테슬라가 가장 먼저 채용한 기가 프레스로 이탈리아의 이드라그룹이 창안한 일련의 알루미늄 다이 주조기술이다. 기가 프레스 기계는 2018년 이드라의 카탈로그에 등장했으며 2020년 미국 테슬라의 프리몬트 공장에서 모델Y의 리어 섀시 생산에 사용되기 시작했다. 독일 베를린 공장에서는 프론트 섀시에도 적용되고 있으며 지금 건설 중인 텍사스 공장에 본격적으로 설비되고 있다.

프로젝트의 첫 번째 대형 캐스트 구성 요소는 리어 엔드로 캐스팅된다. 1.6m x 1.5m 부품은 기존 차체 생산에 비해 33개의 개별 부품을 대체한다. 카셀은 SSP 플랫폼에 대형 주조 부품 및 기타 고도로 통합된 플랫폼 부품을 공급할 수 있어 향후 전기 자동차의 생산 시간을 단축하는 데 기여할 것으로 기대된다. 볼보도 도입을 추진하고 있다.

e-모빌리티의 핵심 공급업체로 전환

폭스바겐 그룹 컴포넌트는 모든 독일 공장을 내연기관 기술에서 e-모빌리티를 위한 기술 부품으로 변화시키고 있다. 올해 현장 심포지엄에서 그룹 관리위원회와 그룹 작업위원회는 카셀 부품 공장의 전환 진행 상황을 밝힌 바 있다.

폭스바겐 그룹 컴포넌트의 기술 그룹 이사회 멤버이자 CEO인 토마스 슈말은 "카셀은 뛰어난 역량과 용기로 현재까지의 변화를 마스터했으며, 이를 바탕으로 폭스바겐의 미래 전기 모터 센터가 될 것이다! 초점은 펄스 인버터의 사내 개발 및 생산과 함께 전기 파워 트레인에 있다. 전기차의 효율과 범위가 결정적으로 정의되어 있기 때문이다. 다가오는 SSP 플랫폼을 위한 기술 구성 요소를 통해 우리는 최고의 전체 시스템 효율성을 달성하고자 한다. 높은 수준의 개발 및 기계 엔지니어링 전문 지식을 갖춘 카셀의 구성 요소는 이에 대한 모든 전제 조건을 제공한다. "고 말했다.

폭스바겐 그룹의 세계 최대 부품 공장으로 약 1만 6,000명의 직원을 보유한 카셀공장은 2015년에 전환을 시작했으며 현재 전기 드라이브의 개발 및 생산을 위한 그룹 차원의 핵심이다. e-up을 위한 최초의 전기 드라이브부터 시작했으며 2015 년이래 현재까지 총 170만 개의 대체 드라이브가 생산됐다. 그 이후로 e-모빌리티를 위한 부품의 개발 및 생산에 대한 전문 지식이 지속적으로 확장됐다. 현재는 폭스바겐 그룹의 유럽과 북미용 MEB 모델을 위한 전기 드라이브를 생산하고 있다. 현재 약 4,000명의 직원이 e-모빌리티에 종사하고 있다.

앞으로 몇 년 동안 이 공장은 변화를 더욱 가속화하고 제품 포트폴리오를 폭스바겐 그룹의 전기 플랫폼을 위한 기술 구성 요소, 특히 미래의 SSP 플랫폼을 위한 기술 구성 요소로 전환할 계획이다. 장기적으로 카셀은 e-모빌리티를 위한 가장 큰 부품 공장이 될 수 있다.

공장 비용을 절감하기 위한 수많은 조치 이외에도, CO의 감소와 전체 가치 사슬에서 지속 가능성을 증가시킨다. 탈탄소화 전략의 일환으로 카셀 직원들은 200개 이상의 효율성 측정을 일관되게 구현함으로써 2021년에 약 2,500만kWh를 절약했다. 이는 약 6,250 가구 (4 인 약 4,000 kWh/a)의 연간 에너지 요구 사항 및 CO에 해당하며 약 1만 5,000톤/a를 절감한 것이다. 9,000개의 형광 튜브를 에너지 절약 LED 기술로만 전환함으로써 연간 에너지 소비는 3,60만kWh만큼 감소했다.