생산공정의 획기적인 단축. Front End Module 신기술

페이지 정보

글 : 채영석(webmaster@global-autonews.com)|

|

승인 2009-09-05 00:10:47 |

본문

Front End Module 신기술 적용 동향

1. 서론

1) Front End Module의 개요

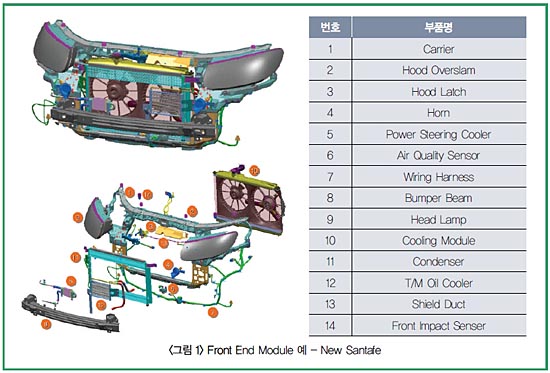

자동차 전방부에 장착되는 Bumper Beam, Head Lamp, Hood Latch, Horn, Cooling Module 등의 부품을 Carrier에 일체로 통합 구성하여 자동차 In-Line에서 1공정으로 조립이 가능하도록 한 Module 부품이다.

국내의 Front End Module은 2001년도 HMC Click (TB)에 최초로 양산 적용하였다. 당시 Ford 차체설계 출신인 Visteon 독일 기술자 Mr.Dirk Kortuem의 기술 지도하에 디자인 및 해석 평가 방법까지 습득하게 되었고, 이후 차종부터는 독자 설계 및 개발을 이루게 되었다.

글 / 정순안 수석연구원 (한라공조)

출처 / 한국자동차공학회 오토저널

2) Front End Module의 적용 효과

2-1) 생산성 향상

기존 자동차 In-line 조립 방식과 비교해 볼 때 획기적으로 Cycle Time을 단축시킬 수 있으며, 이는 곧 자동차의 생산성 향상으로 이어질 수 있다. Cooling Module, Head Lamp, Bumper Beam 등을 비롯한 모든 부품을 자동차 공장에서 직접 조립하는 구 공법의 경우보다 Front End Module을 적용한 경우 약 4~5배 가량의 조립 소요 시간이 단축될 수 있다.

2-2) 부품 성능 향상

Front End Module의 System 단위로 제품을 개발함으로써 System 최적화를 통한 각 부품의 성능 향상 효과를 꾀할 수 있으며 System 단위로 제품 설계에서부터 검사, 평가까지 일련의 과정을 통하여, 실차 상태에서의 문제점을 최소화 시킬 수 있다. 또한 Module 단위의 치수 안정성을 확보함으로써 차량 외관 품질 확보가 용이한 것 또한 장점이라 할 수 있다.

2-3) 부품 개발 기간 단축

Front End Module의 전 부품이 동시에 개발 추진됨으로써 각 부품간 통합 설계가 가능하며, 이는 부품 개발 기간을 단축시킬 수 있는 좋은 조건이다. 최근들어 자동차 개발 기간 단축은 자동차 기업의 주요 이슈 중 하나이며 얼마나 짧은 시간내에 신차를 개발하느냐는 곧 자동차 기업의 경쟁력이라 할 수 있다.

2. 본론

2-1) 국내 적용 현황

국내 Front End Module의 적용은 일반적이며 대다수의 신차에 Front End Module 기술이 적용되고 있다. 국내 완성차 메이커 중 HKMC의 경우 대부분 차종, 르노 삼성의 경우 일부 차종에서 Front End Module을 적용을 하고 있다.

하는 Carrier를 자체 개발하고 있다. Carrier는 여러 가지 Type이 있으나, 주로 Steel과 Plastic을 조합한 Hybrid 구조의 Carrier가 일반적으로 적용되며 중량∙원가 측면에서 유리한 구조라 할 수 있다.

2-2) 해외 적용 현황 및 주요 신기술 현황

Front End Module은 유럽에서 시작되었으며 유럽 지역의 경우 Front End Module의 적용은 일반적이라 할 수 있다. 차량 Grade, Design에 따라 다양한 Type의 Carrier가 개발되고 있으며 부품 조립 방법 또한 중량∙원가적으로 유리한 방안이 다수 개발되어 있는 것으로 분석된다.

1) Carrier 경량화 기술

최근 자동차 업계에서 친환경 연비 향상은 가장 큰 관심을 일으키는 이슈라 할 수 있으며 이는 기업의 기술력을 판단할 수 있는 기준이 될 수 있을 것이다. 현재 모든 자동차 업체는 이를 위하여 원가∙중량 절감을 위하여 노력하고 있으며 이는 곧 제품의 단가 인하와 판매량 증대 기업의 경쟁력 상승으로 이어지고 있다.

다른 부품과 마찬가지로 Front End Module 또한 원가∙중량 절감을 위한 노력이 지속되고 있으며 Carrier 경량화 기술이 대표적으로 추진되고 있다. 현재 일반적으로 적용되고 있는 Carrier는 Steel과 Plastic이 조합된 Hybrid Type으로서 원가∙중량∙강성 등 다각도에서 유리한 구조라 할 수 있으나 이제는 추가적인 발전이 필요한 시점이다.

- 부품 통합형 Carrier 개발 (예, Shroud / Air Duct 일체형 Carrier 등)

: 일반적으로 Carrier는 Plastic이 주로 적용되고 있으며, FEM Subpart 중 Shroud, Air Guide, Air Duct, 기타 Bracket 류의 부품 또한 Plastic을 적용하는 경우가 많다. 이와 같이 동일 재질의 부품을 Carrier내에 포함시킴으로써 부품 수 축소를 통한 중량∙원가절감이 가능하며 조립공수 또한 절감이 가능할 수 있다.

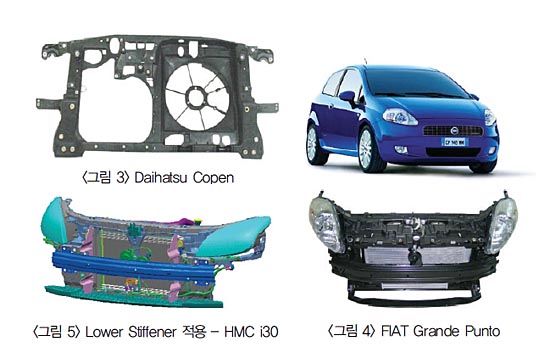

Cooling Module의 일부 부품인 Shroud / Air Duct를 Carrier에 일체로 구성함으로써 부품 통합을 통한 부품수 축소 경량화를 추진한 적용 사례는 Daihatsu<그림 3>, BMW, AUDI 등에서 찾아볼 수 있으며 국내 일부 차종에서도 적용을 검토 중에 있다. 그러나, Shroud 일체형 Carrier에서 볼 수 있는 바와 같이 부품수 축소 및 Carrier 자체 강성 증대 등의 큰 장점이 있으나, A/S가 난해한 단점 (수리비 상승 등) 이 있을 수

있기 때문에 설계 단계에서의 철저한 검토가 필요하다.

- 신규 소재 적용 Carrier 개발

: 기존 일반 Poly-Amide 소재의 Plastic 외, 경량 소재를 이용한 신규 Carrier 개발이 활발히 진행되고 있는 추세이다. 일례로, 기존의 Hybrid 구조를 탈피하여 PP LFT를 Fiat Grande Punto Carrier <그림 4>에 적용하였으며 이와 같은 경량 소재의 적용은 확대될 것으로 전망된다. 또한 기존의 Steel & Plastic 조합 Hybrid 구조에서 탈피 이종 Plastic 소재를 이용한 Hybird 구조도 시도하고 있다.

이와 같은 All Plastic Carrier의 경우 Recycling율이 높기 때문에 친환경적인 구조라 할 수 있으며 환경적인 측면이 부각되는 현 시점에서 적용이 확대될 것으로 전망된다.

2) 보행자 보호 성능 향상

: 보행자 보호 성능의 향상은 차량 상품성과도 직접 연관이 된다고 할 수 있다. 일부 전문가들은 보행자 보호 법규로 인하여 차량의 전체적인 Design이 달라질 것이라 예견하고 있으며 차량 전면부의 Package 축소 기술이 주요한 이슈로 부상되었다.

일례로, 보행자 보호를 위하여 보행자 충돌 시 Hood가 들어 올려져 보행자의 머리 상해를 저감시킬 수 있는 Hood LIFT System이나, Hood 내측의 Front End Module이 능동적으로 보행자를 보호할 수 있는 기술 개발이 활발히 추진되고 있다. 보행자 상해 저감을 위해서는 차량 전면부의 변형이 충분히 발생 되어야만 하며 차량 Hood ~ FEM 상단 간 충격 흡수 공간의 확보 여부는 보행자 보호 성능에 큰 영향을 끼칠 수 있는 중요한 인자로 작용한다. 충격 흡수 공간을 확보하기 위해서는 FEM 전체 Package Size가 축소되어야만 하며 Package 축소 기술(높이 축소)의 개발이 시급하다 할 수 있다.

최근 출시된 차종의 대부분에는 보행자 충돌 시 보행자의 다리 하단부의 상해 저감을 위한 Stiffener를 Carrier 하단부에 적용하고 있으며 다리 상단부의 상해 저감을 위한 구조의 개발 및 적용이 활발히 검토되고 있다.

이와 같이 차량 전방에 장착되는 Front End Module은 보행자 보호 성능에 큰 영향을 끼칠 수 있는 구조물이라 할 수 있으며 보행자 보호 성능 개선을 위한 지속적인 노력이 필요하다고 할 수 있다.

3) 공력 개선

차량 전면부는 운행 시 공기의 저항을 가장 많이 받는 부분이며 차량의 공기 저항을 어떻게 제어하느냐는 차량의 연비에 영향을 준다. 따라서, 차량 전방에 장착되는 Front End Module은 차량 연비 향상을 위하여 새로운 개선이 수반되어야 하며 이는 엔진 등의 Powertrain의 개선이 이루어지지 않더라도 부수적인 연비 향상 효과를 가져올 수 있다.

따라서, 차량 운행 조건에 따라 차량 전면부의 Grille & Duct를 조절 개폐할 수 있는 구조를 적용 공기 저항을 제어함으로써 차량 연비 상승을 꾀할 수 있는 기술이 개발되고 있다. 일례로 BMW의 일부 차종에서는 공력 개선을 위한 Active Air Flap을 적용 중에 있으며 이는 차량연비 개선에 효과를 가져다 줄 것으로 보인다.

3. 결론

전 세계 자동차 업체들은 치열한 경쟁 환경 속에서 글로벌 경쟁력 확보를 위하여 노력하고 있으며 연비 향상과 친환경 자동차 개발은 주요 이슈가 되었다. 1980년대에서부터 개발되어 적용된 Front End Module은 그동안 많은 발전을 거듭하였으며 어느 정도 성숙기에 접어들었다고 할 수 있다. 하지만, 지금도 부품 통합형 경량화 Carrier 개발, 보행자 보호 성능 개선, 차량 연비 향상을 위한 공력 개선 등 Front End Module의 발전은 지속적으로 이루어지고 있으며, 이를 바탕으로 산업 경쟁력 향상과 시장 확대를 꾀할 수 있을 것으로 기대된다.

앞으로도 Front End Module의 확대 적용은 각 자동차 업체에서 지속적으로 이루어질 것으로 전망되며, 특히 북미, 아시아지역에서의 성장이 예견되는 바, 지속적인 신기술 개발과 혁신이 필요한 시기라 할 수 있을 것이다.

1. 서론

1) Front End Module의 개요

자동차 전방부에 장착되는 Bumper Beam, Head Lamp, Hood Latch, Horn, Cooling Module 등의 부품을 Carrier에 일체로 통합 구성하여 자동차 In-Line에서 1공정으로 조립이 가능하도록 한 Module 부품이다.

국내의 Front End Module은 2001년도 HMC Click (TB)에 최초로 양산 적용하였다. 당시 Ford 차체설계 출신인 Visteon 독일 기술자 Mr.Dirk Kortuem의 기술 지도하에 디자인 및 해석 평가 방법까지 습득하게 되었고, 이후 차종부터는 독자 설계 및 개발을 이루게 되었다.

글 / 정순안 수석연구원 (한라공조)

출처 / 한국자동차공학회 오토저널

2) Front End Module의 적용 효과

2-1) 생산성 향상

기존 자동차 In-line 조립 방식과 비교해 볼 때 획기적으로 Cycle Time을 단축시킬 수 있으며, 이는 곧 자동차의 생산성 향상으로 이어질 수 있다. Cooling Module, Head Lamp, Bumper Beam 등을 비롯한 모든 부품을 자동차 공장에서 직접 조립하는 구 공법의 경우보다 Front End Module을 적용한 경우 약 4~5배 가량의 조립 소요 시간이 단축될 수 있다.

2-2) 부품 성능 향상

Front End Module의 System 단위로 제품을 개발함으로써 System 최적화를 통한 각 부품의 성능 향상 효과를 꾀할 수 있으며 System 단위로 제품 설계에서부터 검사, 평가까지 일련의 과정을 통하여, 실차 상태에서의 문제점을 최소화 시킬 수 있다. 또한 Module 단위의 치수 안정성을 확보함으로써 차량 외관 품질 확보가 용이한 것 또한 장점이라 할 수 있다.

2-3) 부품 개발 기간 단축

Front End Module의 전 부품이 동시에 개발 추진됨으로써 각 부품간 통합 설계가 가능하며, 이는 부품 개발 기간을 단축시킬 수 있는 좋은 조건이다. 최근들어 자동차 개발 기간 단축은 자동차 기업의 주요 이슈 중 하나이며 얼마나 짧은 시간내에 신차를 개발하느냐는 곧 자동차 기업의 경쟁력이라 할 수 있다.

2. 본론

2-1) 국내 적용 현황

국내 Front End Module의 적용은 일반적이며 대다수의 신차에 Front End Module 기술이 적용되고 있다. 국내 완성차 메이커 중 HKMC의 경우 대부분 차종, 르노 삼성의 경우 일부 차종에서 Front End Module을 적용을 하고 있다.

하는 Carrier를 자체 개발하고 있다. Carrier는 여러 가지 Type이 있으나, 주로 Steel과 Plastic을 조합한 Hybrid 구조의 Carrier가 일반적으로 적용되며 중량∙원가 측면에서 유리한 구조라 할 수 있다.

2-2) 해외 적용 현황 및 주요 신기술 현황

Front End Module은 유럽에서 시작되었으며 유럽 지역의 경우 Front End Module의 적용은 일반적이라 할 수 있다. 차량 Grade, Design에 따라 다양한 Type의 Carrier가 개발되고 있으며 부품 조립 방법 또한 중량∙원가적으로 유리한 방안이 다수 개발되어 있는 것으로 분석된다.

1) Carrier 경량화 기술

최근 자동차 업계에서 친환경 연비 향상은 가장 큰 관심을 일으키는 이슈라 할 수 있으며 이는 기업의 기술력을 판단할 수 있는 기준이 될 수 있을 것이다. 현재 모든 자동차 업체는 이를 위하여 원가∙중량 절감을 위하여 노력하고 있으며 이는 곧 제품의 단가 인하와 판매량 증대 기업의 경쟁력 상승으로 이어지고 있다.

다른 부품과 마찬가지로 Front End Module 또한 원가∙중량 절감을 위한 노력이 지속되고 있으며 Carrier 경량화 기술이 대표적으로 추진되고 있다. 현재 일반적으로 적용되고 있는 Carrier는 Steel과 Plastic이 조합된 Hybrid Type으로서 원가∙중량∙강성 등 다각도에서 유리한 구조라 할 수 있으나 이제는 추가적인 발전이 필요한 시점이다.

- 부품 통합형 Carrier 개발 (예, Shroud / Air Duct 일체형 Carrier 등)

: 일반적으로 Carrier는 Plastic이 주로 적용되고 있으며, FEM Subpart 중 Shroud, Air Guide, Air Duct, 기타 Bracket 류의 부품 또한 Plastic을 적용하는 경우가 많다. 이와 같이 동일 재질의 부품을 Carrier내에 포함시킴으로써 부품 수 축소를 통한 중량∙원가절감이 가능하며 조립공수 또한 절감이 가능할 수 있다.

Cooling Module의 일부 부품인 Shroud / Air Duct를 Carrier에 일체로 구성함으로써 부품 통합을 통한 부품수 축소 경량화를 추진한 적용 사례는 Daihatsu<그림 3>, BMW, AUDI 등에서 찾아볼 수 있으며 국내 일부 차종에서도 적용을 검토 중에 있다. 그러나, Shroud 일체형 Carrier에서 볼 수 있는 바와 같이 부품수 축소 및 Carrier 자체 강성 증대 등의 큰 장점이 있으나, A/S가 난해한 단점 (수리비 상승 등) 이 있을 수

있기 때문에 설계 단계에서의 철저한 검토가 필요하다.

- 신규 소재 적용 Carrier 개발

: 기존 일반 Poly-Amide 소재의 Plastic 외, 경량 소재를 이용한 신규 Carrier 개발이 활발히 진행되고 있는 추세이다. 일례로, 기존의 Hybrid 구조를 탈피하여 PP LFT를 Fiat Grande Punto Carrier <그림 4>에 적용하였으며 이와 같은 경량 소재의 적용은 확대될 것으로 전망된다. 또한 기존의 Steel & Plastic 조합 Hybrid 구조에서 탈피 이종 Plastic 소재를 이용한 Hybird 구조도 시도하고 있다.

이와 같은 All Plastic Carrier의 경우 Recycling율이 높기 때문에 친환경적인 구조라 할 수 있으며 환경적인 측면이 부각되는 현 시점에서 적용이 확대될 것으로 전망된다.

2) 보행자 보호 성능 향상

: 보행자 보호 성능의 향상은 차량 상품성과도 직접 연관이 된다고 할 수 있다. 일부 전문가들은 보행자 보호 법규로 인하여 차량의 전체적인 Design이 달라질 것이라 예견하고 있으며 차량 전면부의 Package 축소 기술이 주요한 이슈로 부상되었다.

일례로, 보행자 보호를 위하여 보행자 충돌 시 Hood가 들어 올려져 보행자의 머리 상해를 저감시킬 수 있는 Hood LIFT System이나, Hood 내측의 Front End Module이 능동적으로 보행자를 보호할 수 있는 기술 개발이 활발히 추진되고 있다. 보행자 상해 저감을 위해서는 차량 전면부의 변형이 충분히 발생 되어야만 하며 차량 Hood ~ FEM 상단 간 충격 흡수 공간의 확보 여부는 보행자 보호 성능에 큰 영향을 끼칠 수 있는 중요한 인자로 작용한다. 충격 흡수 공간을 확보하기 위해서는 FEM 전체 Package Size가 축소되어야만 하며 Package 축소 기술(높이 축소)의 개발이 시급하다 할 수 있다.

최근 출시된 차종의 대부분에는 보행자 충돌 시 보행자의 다리 하단부의 상해 저감을 위한 Stiffener를 Carrier 하단부에 적용하고 있으며 다리 상단부의 상해 저감을 위한 구조의 개발 및 적용이 활발히 검토되고 있다.

이와 같이 차량 전방에 장착되는 Front End Module은 보행자 보호 성능에 큰 영향을 끼칠 수 있는 구조물이라 할 수 있으며 보행자 보호 성능 개선을 위한 지속적인 노력이 필요하다고 할 수 있다.

3) 공력 개선

차량 전면부는 운행 시 공기의 저항을 가장 많이 받는 부분이며 차량의 공기 저항을 어떻게 제어하느냐는 차량의 연비에 영향을 준다. 따라서, 차량 전방에 장착되는 Front End Module은 차량 연비 향상을 위하여 새로운 개선이 수반되어야 하며 이는 엔진 등의 Powertrain의 개선이 이루어지지 않더라도 부수적인 연비 향상 효과를 가져올 수 있다.

따라서, 차량 운행 조건에 따라 차량 전면부의 Grille & Duct를 조절 개폐할 수 있는 구조를 적용 공기 저항을 제어함으로써 차량 연비 상승을 꾀할 수 있는 기술이 개발되고 있다. 일례로 BMW의 일부 차종에서는 공력 개선을 위한 Active Air Flap을 적용 중에 있으며 이는 차량연비 개선에 효과를 가져다 줄 것으로 보인다.

3. 결론

전 세계 자동차 업체들은 치열한 경쟁 환경 속에서 글로벌 경쟁력 확보를 위하여 노력하고 있으며 연비 향상과 친환경 자동차 개발은 주요 이슈가 되었다. 1980년대에서부터 개발되어 적용된 Front End Module은 그동안 많은 발전을 거듭하였으며 어느 정도 성숙기에 접어들었다고 할 수 있다. 하지만, 지금도 부품 통합형 경량화 Carrier 개발, 보행자 보호 성능 개선, 차량 연비 향상을 위한 공력 개선 등 Front End Module의 발전은 지속적으로 이루어지고 있으며, 이를 바탕으로 산업 경쟁력 향상과 시장 확대를 꾀할 수 있을 것으로 기대된다.

앞으로도 Front End Module의 확대 적용은 각 자동차 업체에서 지속적으로 이루어질 것으로 전망되며, 특히 북미, 아시아지역에서의 성장이 예견되는 바, 지속적인 신기술 개발과 혁신이 필요한 시기라 할 수 있을 것이다.