고분자 적용 크래쉬 패드 부품 성형 기술

페이지 정보

글 : 채영석(webmaster@global-autonews.com)|

|

승인 2009-12-18 17:38:42 |

본문

1. 서론

1990년대 접어 들면서 자동차의 플라스틱화는 의장과 내장부품을 벗어나 구조나 기능부품 영역까지 확대 적용되면서 보다 고성능화된 수지-엔지니어링 플라스틱, Plastic Alloy, 복합재료(Composite Material) 등의 제품적용 요구가 증대하고 있다. 최근에는 차량 중량의 경감, 연료소비 효율의 증대, 안전성 및 승차감의 증대, 온실가스(CO2)의 저감, 코스트 저감, 고성능화, 생산성 증대, 스타일의 개량 등 자동차 관련 모든 영역에서 플라스틱은 중요한 역할과 다른 부품과의 결합에서도 큰 영향을 주고 있다.

글 / 곽성복, 문찬성 (덕양산업)

출처 / 한국자동차공학회 오토저널 2009년 12월호

금속재료에서 범용 플라스틱으로 자동차 구조재의 플라스틱화는 1960년대 자동차의 대량생산과 대량 소비시대와 함께 시작되었으며, 플라스틱 재료가 금속재료에 비하여 가볍고 성형 가공성이 뛰어나 생산성을 높여주고, 범용 플라스틱에서 엔지니어링 플라스틱으로 자동차 내장부품이나 장식부품에 있어서의 플라스틱화는 1970년 후반 완료되었으며, 그 이후부터는 외장 부품이나 그 밖의 부품들이 개발 목표가 되어, 범용 플라스틱보다 기계적 강도가 높고 고성능화된 엔지니어링 플라스틱이 금속 대체 재료로써 각광을 받기 시작하였다.

엔지니어링 플라스틱에서 Super 엔지니어링 플라스틱, Plastic Alloy 등 더욱 우수한 특성을 갖는 새로운 소재 개발의 요구는 제 3단계의 고성능 수지를 개발하게 하였다. 이들은 높은 내열성과 보다 나은 기계적 강도를 갖고 있어 자동차의 주행 안전성에 관계된 부품에 사용되고 있으며 적용추세는 계속 증가하고 있다. 2000년대 들어서면서 복합재료(Composite Material)의 적용이 현실화되면서 자동차의 플라스틱 적용은 고강도, 고기능성 분야로의 확대 적용이 이루어지고 있다. 복합재료란 두 가지 이상의 재료가 조합되어 물리적 & 화학적으로 서로 다른 상(Phase)을 형성하면서 단일 재료에서는 얻을 수 없는 강도 및 내구성을 발현하면서도 경량화가 가능하여 내∙외장은 물론, 엔진부품의 금속 부품 대체에도 그 용도가 넓혀져 가고 있다.

향후 자동차 내∙외장 부품에서의 플라스틱 적용 추세는 증대될 전망이며, 차량의 경량화, 연비절감을 위한 최적의 선택이므로 플라스틱 부품 적용 확대는 강하게 이어질 전망이다.

자동차 내장부품의 핵심부품이면서‘인테리어의 꽃’이라는 수식어가 따라다니는 크래쉬 패드(Crash Pad) 제조에 적용되는 공법 및 재료에 대하여 간략히 소개하고자 한다.

2. 본론

1) 크래쉬 패드 부품 재료 및 공법

크래쉬 패드(Crash Pad)는 Instrument Panel 또는 Dash Board라고도 하는 자동차 내장부품으로서 운전석의 전면 유리하단에 부착되며 속도계, 연료계, 수온계 등의 Meter 류를 묶어 일체화시킨 계기판과 공조장치, 라디오, 시계, 재떨이, 소형품을 넣을 수 있는 장치 등으로 이루어져 있으며 운전 중에 조작하기도 하고 확인하기도 하므로 디자인, 편의성, 안전성 측면에서 매우 중요한 부품이다.

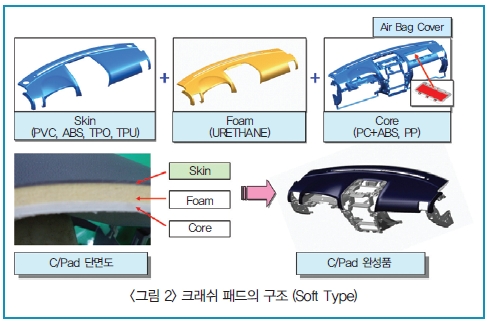

크래쉬 패드의 Soft Type은 단면이 3개층(Skin, Foam, Core)으로 구성되어 있어 외관 및 촉감으로 부드러운 쿠션감을 느낄 수 있는 구조로 되어 있다. Hard Type은 단면이 1개층(Core)으로 구성되어진 플라스틱 사출로 된 제품이다. 외관 및 촉감에 있어서 Soft Type에 비해 부드러운 촉감은 저하된다.

이러한 크래쉬 패드 제품의 충족조건으로는 외관(Soft Touch 감, 고급감, 무광택 외), 쾌적성, 디자인성, Low Cost, Recyling 성 및 각종 시험평가 (내한, 내열성, 환경 Cycling 시험, 내한∙내열 노화 시험, 열변형 온도 평가, 내광성, 내후성 평가(Xenone/Carbon arc, UV), PAB 전개시험, Head Impact 시험, 복합환경내구시험, 옥외 폭로 시험, 내충격성)를 만족해야만 한다.

<그림 2>에서 보여주듯 Soft Type 구조된 크래쉬 패드의 단면 3개층(Skin, Foam,

Core)에 대한 제조 공법과 재료를 살펴보고자 한다.

1-1) Skin층

Skin층은 Color 및 Grain이 부여 되어 차실내의 안락함 및 쾌적성을 부여하며, Skin층 성형공법으로는 Powder Slush Molding(Drysol, Plastisol), 진공성형(Vacuum, Male&Female), Spray Forming, LVF(Laminating Vacuum Form), LIM(Laminated Injection Molding) 등이 있으며, 다음과 같은 요구를 만족할 수 있는 재료가 채택되고 있다.

가) 고온 및 직사 광열에 대한 높은 내구성 만족

나) 열 성형에 따른 우수한 성형성과 고온 물성 만족

다) 운전자 및 승객과 직접 접촉하는 부분으로 우수한 감성 및 괘적성 보유

차종별 사양(Grade)에 맞게 공법 및 적용 소재는 선택 되어지고, 저렴한 소재 및 공정 단축을 통한 우수한 품질의 제품을 만들어 소비자의 감성을 만족시킬 수 있도록 해야 한다.

1-1-1) PSM 공법 (Powder Slush Molding)

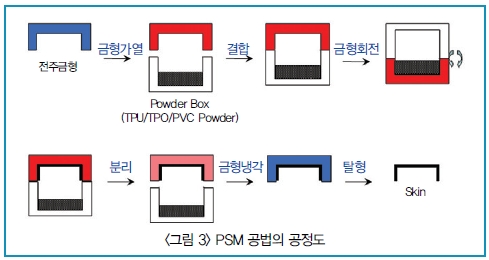

PSM공법은 크래쉬 패드의 Skin층을 제조할 수 있는 공법 중 디자인 및 엠보특성이 좋

은 공법으로 가열된 금형과 재료 파우더 박스를 회전하여 성형하는 공법이다. <그림 3>과 같이 금형을 가열하여 파우더 소재가 금형내에서 금형 열에 의한 용융으로 형상을 만드는 제조공정을 보여주고 있다.

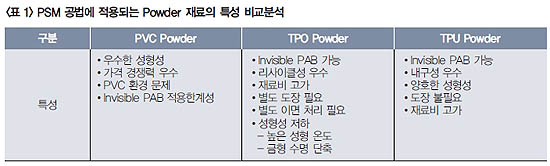

일반적으로 사용되고 있는 소재는 기존에 사용하였던 PVC 파우더에서 최근에는 환경친화적인 소재 개발로 인해 TPO(Thermo Plastic Olefin), TPU(Thermo Plastic Urethane)가 많이 사용되고 있는 추세이다. 각 소재에 대한 특성은 <표 1>에 정리하였다.

1-1-2) 진공성형 공법 (Vacuum Forming)

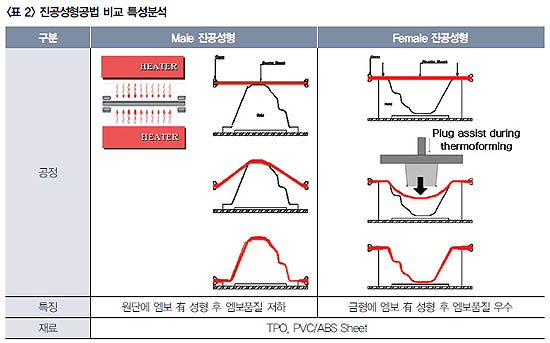

진공성형 공법은 크래쉬패드 Skin을 제조하는 공법중 가장 일반적이고 오래 적용된 제조공법으로 Male Type 진공성형공법은 Grain 및 Color가 있는 Sheet에 열을 가한 후 진공으로 금형에 흡착, 냉각하여 C/Pad Skin층을 성형 예열된 원단을 금형에 진공흡착하여 성형하는 공법이며, Female 진공성형공법은 Sheet에 Grain이 없고 금형에 Grain이 있어서 예열된 원단을 금형에 진공흡착하여 성형할 때 Skin에 엠보 부여를 더 우수하게 부여할 수 있는 공법이다. 이 공법은 PSM 동등 수준의 엠보 전사가 최대 장점이며, Male 대비 연화성이 좋은 Sheet 소재 물성이 요구된다.

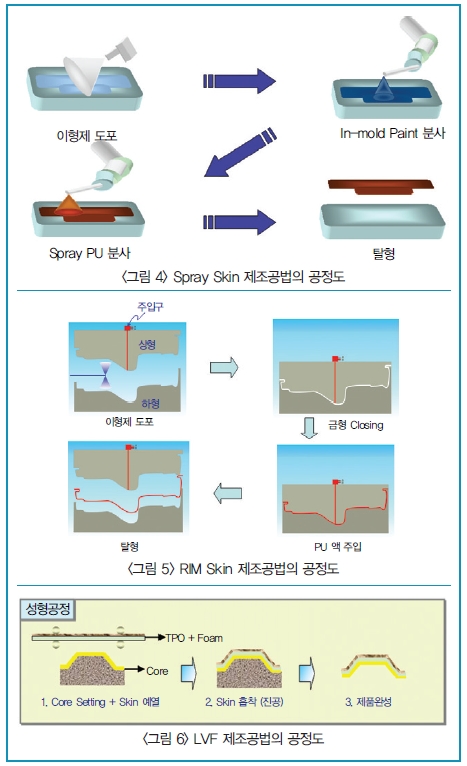

1-1-3) Spray 공법

현재 국내에서 적용되고 있지는 않지만, 유럽에서는 크래쉬 패드 Skin 제조에 비중있게 적용되고 있는 공법으로 액상의 폴리우레탄 소재를 금형에 도포하여 성형하는 공법으로 국내에서도 적용을 검토하고 있는 상황이다. 사용되는 주된 소재는 액상 PU(Polyurethane)이며, 제품의 디자인 자유도를 확보하기 위한 Spray 방식 Skin 제조공법이다. 주로 PSM 공법에 대응하기 위한 신공법이라고 볼 수 있다. 제조 시 고려할 사

항으로는 UV 안정성을 위해 IMC(In Mold Coating) 적용하고, 장점으로는 Primer 사용이 불필요하며, 제조공정 Cycle Time이 단축(4~5분/대)되는 효과가 있다.

1-1-4) RIM공법 (Reaction Injection Molding)

이 공법 또한 현재 국내에서 적용되고 있지는 않고 기술의 개발과 검토를 하고 있으며, 유럽 및 북미 지역에서는 제품 생산에 적용하고 있는 공법이다. 액상의 폴리우레탄(PU) 소재를 금형에 사출하여 성형하는 공법으로 제조 시 고려 할 사항으로는 PU(Aromatic) Elastomer가 적용되며, UV 안정성을 위해 IMC을 적용하고, 장점으로는 Primer 사용이 불필요하며, 제조 공정 Cycle Time이 단축(3~4분/대)되는 효과가 있다.

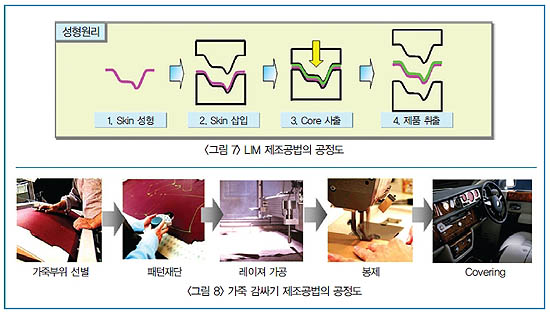

1-1-5) LVF 공법 (Laminating Vacuum Form)

소재 및 공법의 원가절감과 친환경, 경량화를 위한 신공법 개발로 여러가지 공법을 개발하고 적용하고 있다. 이러한 소비자의 요구사항에 맞게 개선된 공법과 재료 개발은 앞으로도 계속적으로 추진되어야 한다. LVF 공법은 이러한 요구사항에 맞게 개발하여 자동차 의장부품에 적용하고 있는 공법으로 향후 확대 적용이 가능하다고 판단된다.

이 공법은 Grain 및 Color가 있는 Sheet에 열을 가한 후 진공으로 금형에 흡착, 냉각하여 C/Pad Skin층을 성형하는 공법으로 Skin과 Foam층이 일체화되어 기존 쿠션층인 PU Foam 대체 효과가 있다. 또한 기존 설비 활용도 우수하여 쉽게 공정투입이 가능하다는 장점이 있다. 그러나 PU Foam층이 형성된 제품대비 질감 저하로 인한 감섬 만족 저하, Skin층 두께확대로 제품성형 시 디자인 자유도가 제한적이라는 단점을 가지고 있다.

1-1-6) LIM 공법 (Laminate Insert Molding)

이 공법은 미국의 Visteon에서 최초 개발한 공법으로 Skin/Foam층이 Laminated 된 Sheet를 진공 성형하여 Skin을 제조하고, C/Pad 사출금형에 Insert 장착시킨 후 수지 사출하여 크래쉬 패드를 만드는 일체화 성형공법이다. 기존 공정대비 재료 절감 및 공정축소를 가져올 수 있는 신공법으로 국내 개발을 진행하고 있는 상태이다. 해외에서는 Visteon이 양산에 적용하기 시작하였다.

공법의 장점으로는 Skin 끝단부 마무리 처리가 우수하며, 크래쉬 패드에 Skin 부분(Partial) 적용이 가능하여 디자인 형상처리가 우수하다. 또한 적용되는 소재는 All PP계 소재가 적용되어 친환경, 재활용성 측면에서도 좋은 장점을 가지고 있다. 그러나 사출압에 의한 PP Foam층이 압착으로 촉감 성능이 저하되는 단점을 가지고 있다.

1-1-7) 가죽 감싸기 공법 (Leather Wrapping)

크래쉬 패드의 고급감을 극대화 하기 위한 여러가지 검토 개발하는 공법 중 가죽을 적용하여 소비자의 감성을 최대한 만족시킬 수 있는 방법으로 재단된 천연가죽, 인조가죽을 접착제를 이용하여 크래쉬 패드를 감싸는 기술로 가죽에 Stitch Line을 형성하여 제품의 고급감을 한단계 업그레이드 시켰다.

<그림 8>에서는 가죽을 가지고 크래쉬 패드를 만드는 공정을 순서에 맞게 나열하였다.

1-1-8) 기타

크래쉬 패드의 Skin 성형을 위한 공법 개발은 현재도 많은 기술을 검토하고 개발하는 상황이다. 이러한 다양한 기술 개발은 궁극적으로 제품의 질을 향상시키고, 소비자를 만족시키고자 하는 것이다.

기술개발의 추세는 단순 공법, 재료개발이 아닌 일체성형, 일체재료 등 재료와 공정이 결합된 신 공법개발을 추진하는 추세이다. 여러가지 기술 중 일체성형 기술로 Skinform 기술, Dolphin 공법 등은 기술개발이 완료되어 국내∙외로 기술 적용을 적

극적으로 검토하고 있는 단계이다.

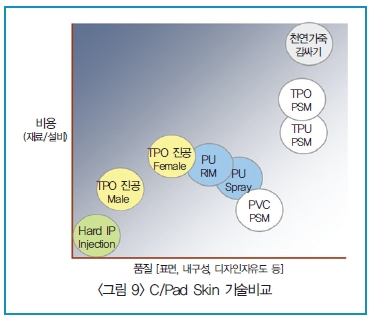

<그림 9>에서는 크래쉬 패드의 Skin 제조공법/재료의 원가(비용) 대비 품질 우수도에

대한 상대 비교를 도표화하여 보여주고 있다.

1-2) PU Foam층

PU Foam층은 구성물인 폴리올과 이소시아네이트 및 기타 첨가제로 발포 반응을 일으켜

C/Pad의 Foam층을 제작하는 과정으로, 부품 Sett’G → 액주입 → 발포 → 경화의 공정으로 이루어지고 있다. Soft C/Pad의 Cushion층인 Foam재는 품질과 Cost의 Balance가 우수한 열경화성 반경질 폴리우레탄 폼이 사용되어 지고 있으며, 점점 경질에서 연질로 쿠션감을 최대한 부여하고자 기술개발을 하고 있는 상황이다.

Foam재는 다음과 같은 기능성을 가지고 있다.

가) Soft Feel 특성 부여를 통한 감성 품질 및 상품성 향상

나) 충돌 시의 운전자 및 승객의 보호를 위한 큐션 역할

다) Skin과 기재를 일체화 시켜주는 Binder의 역할

PU Foam 재료는 자동차 내장부품에서 가장 많이 사용되는 재료 중 하나이다. 재료의 고급감 표현이 우수하여 많은 부품에서 적용하고 있는 실정이다. Foam재에 대한 기술개발 추세는 Soft Touch감을 최대한 부여할 수 있는 재료 및 공법, 고 성능화(PAB 전개 성능 향상) 기능 부여 기술, 친환경 기술(Low Emission), 저 밀도화 방법 등의 기술을 개발하고 있다.

1-3) Core층

일반적인 크래쉬 패드의 Core층은 사출성형으로 제조되며, 그에 적용되는 주된 재료는 폴리프로필렌 (PP) 소재가 가장 많이 적용되고 있다. Core층을 제조하는 신공법은 특별히 사출 외에 검토되고 있는 기술은 별로 없으며, Core 제조에 적용되는 새로운 재료 개발이 활발히 이루어지고 있다.

가) PP (Polypropylene)계 재료 : PP+GF, PP+LGF, PP+EPR+Filler 등

나) ABS계 재료 : PC/ABS, ABS+GF, SMA+GF 등

다) 기타 재료 : 천연섬유 복합소재, LFI 등

또한 Core층은 Skin, Foam층과 일체화하려는 신공법 개발 검토가 활발히 이루어지고 있는 실정이다.

3. 결론

자동차 내장부품인 크래쉬 패드에 적용되는 재료 및 공법에 대하여 간략히 설명을 하였다. 과거의 Interior는 자동차의 Metallic 부문을 숨기는 기능만 부여하였지만, 최근의 Interior는 내구성, 기능성, 편의성, 안전성, 감성의 분야로 전문화하여 발전시켜 나가고 있으며, 특히 재료 및 제조기술의 발달로 내구성, 기능성 만족도가 전반적으로 높아졌고, 사용자 편의성을 비롯한 감성 품질 위주의 소비자 욕구 증대에 맞춰 전장시스템 도입 확대 (각종 전동 스위치류 및 조명 시스템), 조정 안정성 확대(자동차 운전석에 항공기 Cockpit 설계 개념 도입), 인체공학적 설계 적용 확대 (시트 설계, 각종 Utility의 위치 설계 등에 적용) 등 제품개발에 박차를 가하고 있다.

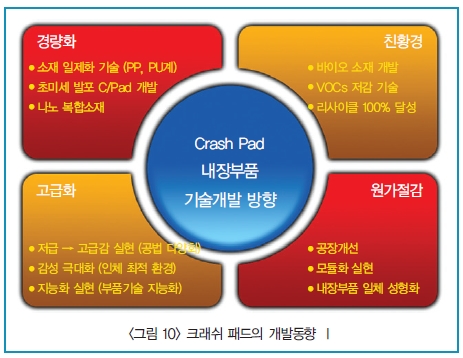

<그림 10>에서 향후 크래쉬패드의 기술개발 방향에 대하여 간략히 도식화하여 보여주

고자 한다. 향후의 크래쉬 패드의 신소재∙신기술 개발 동향을 간단히 요약하여 아래와 같이 설명하였고, 이러한 동향은 자동차내장부품의 전체적인 기술개발 추세와 일맥상통한다고 볼 수 있다.

1990년대 접어 들면서 자동차의 플라스틱화는 의장과 내장부품을 벗어나 구조나 기능부품 영역까지 확대 적용되면서 보다 고성능화된 수지-엔지니어링 플라스틱, Plastic Alloy, 복합재료(Composite Material) 등의 제품적용 요구가 증대하고 있다. 최근에는 차량 중량의 경감, 연료소비 효율의 증대, 안전성 및 승차감의 증대, 온실가스(CO2)의 저감, 코스트 저감, 고성능화, 생산성 증대, 스타일의 개량 등 자동차 관련 모든 영역에서 플라스틱은 중요한 역할과 다른 부품과의 결합에서도 큰 영향을 주고 있다.

글 / 곽성복, 문찬성 (덕양산업)

출처 / 한국자동차공학회 오토저널 2009년 12월호

금속재료에서 범용 플라스틱으로 자동차 구조재의 플라스틱화는 1960년대 자동차의 대량생산과 대량 소비시대와 함께 시작되었으며, 플라스틱 재료가 금속재료에 비하여 가볍고 성형 가공성이 뛰어나 생산성을 높여주고, 범용 플라스틱에서 엔지니어링 플라스틱으로 자동차 내장부품이나 장식부품에 있어서의 플라스틱화는 1970년 후반 완료되었으며, 그 이후부터는 외장 부품이나 그 밖의 부품들이 개발 목표가 되어, 범용 플라스틱보다 기계적 강도가 높고 고성능화된 엔지니어링 플라스틱이 금속 대체 재료로써 각광을 받기 시작하였다.

엔지니어링 플라스틱에서 Super 엔지니어링 플라스틱, Plastic Alloy 등 더욱 우수한 특성을 갖는 새로운 소재 개발의 요구는 제 3단계의 고성능 수지를 개발하게 하였다. 이들은 높은 내열성과 보다 나은 기계적 강도를 갖고 있어 자동차의 주행 안전성에 관계된 부품에 사용되고 있으며 적용추세는 계속 증가하고 있다. 2000년대 들어서면서 복합재료(Composite Material)의 적용이 현실화되면서 자동차의 플라스틱 적용은 고강도, 고기능성 분야로의 확대 적용이 이루어지고 있다. 복합재료란 두 가지 이상의 재료가 조합되어 물리적 & 화학적으로 서로 다른 상(Phase)을 형성하면서 단일 재료에서는 얻을 수 없는 강도 및 내구성을 발현하면서도 경량화가 가능하여 내∙외장은 물론, 엔진부품의 금속 부품 대체에도 그 용도가 넓혀져 가고 있다.

향후 자동차 내∙외장 부품에서의 플라스틱 적용 추세는 증대될 전망이며, 차량의 경량화, 연비절감을 위한 최적의 선택이므로 플라스틱 부품 적용 확대는 강하게 이어질 전망이다.

자동차 내장부품의 핵심부품이면서‘인테리어의 꽃’이라는 수식어가 따라다니는 크래쉬 패드(Crash Pad) 제조에 적용되는 공법 및 재료에 대하여 간략히 소개하고자 한다.

2. 본론

1) 크래쉬 패드 부품 재료 및 공법

크래쉬 패드(Crash Pad)는 Instrument Panel 또는 Dash Board라고도 하는 자동차 내장부품으로서 운전석의 전면 유리하단에 부착되며 속도계, 연료계, 수온계 등의 Meter 류를 묶어 일체화시킨 계기판과 공조장치, 라디오, 시계, 재떨이, 소형품을 넣을 수 있는 장치 등으로 이루어져 있으며 운전 중에 조작하기도 하고 확인하기도 하므로 디자인, 편의성, 안전성 측면에서 매우 중요한 부품이다.

크래쉬 패드의 Soft Type은 단면이 3개층(Skin, Foam, Core)으로 구성되어 있어 외관 및 촉감으로 부드러운 쿠션감을 느낄 수 있는 구조로 되어 있다. Hard Type은 단면이 1개층(Core)으로 구성되어진 플라스틱 사출로 된 제품이다. 외관 및 촉감에 있어서 Soft Type에 비해 부드러운 촉감은 저하된다.

이러한 크래쉬 패드 제품의 충족조건으로는 외관(Soft Touch 감, 고급감, 무광택 외), 쾌적성, 디자인성, Low Cost, Recyling 성 및 각종 시험평가 (내한, 내열성, 환경 Cycling 시험, 내한∙내열 노화 시험, 열변형 온도 평가, 내광성, 내후성 평가(Xenone/Carbon arc, UV), PAB 전개시험, Head Impact 시험, 복합환경내구시험, 옥외 폭로 시험, 내충격성)를 만족해야만 한다.

<그림 2>에서 보여주듯 Soft Type 구조된 크래쉬 패드의 단면 3개층(Skin, Foam,

Core)에 대한 제조 공법과 재료를 살펴보고자 한다.

1-1) Skin층

Skin층은 Color 및 Grain이 부여 되어 차실내의 안락함 및 쾌적성을 부여하며, Skin층 성형공법으로는 Powder Slush Molding(Drysol, Plastisol), 진공성형(Vacuum, Male&Female), Spray Forming, LVF(Laminating Vacuum Form), LIM(Laminated Injection Molding) 등이 있으며, 다음과 같은 요구를 만족할 수 있는 재료가 채택되고 있다.

가) 고온 및 직사 광열에 대한 높은 내구성 만족

나) 열 성형에 따른 우수한 성형성과 고온 물성 만족

다) 운전자 및 승객과 직접 접촉하는 부분으로 우수한 감성 및 괘적성 보유

차종별 사양(Grade)에 맞게 공법 및 적용 소재는 선택 되어지고, 저렴한 소재 및 공정 단축을 통한 우수한 품질의 제품을 만들어 소비자의 감성을 만족시킬 수 있도록 해야 한다.

1-1-1) PSM 공법 (Powder Slush Molding)

PSM공법은 크래쉬 패드의 Skin층을 제조할 수 있는 공법 중 디자인 및 엠보특성이 좋

은 공법으로 가열된 금형과 재료 파우더 박스를 회전하여 성형하는 공법이다. <그림 3>과 같이 금형을 가열하여 파우더 소재가 금형내에서 금형 열에 의한 용융으로 형상을 만드는 제조공정을 보여주고 있다.

일반적으로 사용되고 있는 소재는 기존에 사용하였던 PVC 파우더에서 최근에는 환경친화적인 소재 개발로 인해 TPO(Thermo Plastic Olefin), TPU(Thermo Plastic Urethane)가 많이 사용되고 있는 추세이다. 각 소재에 대한 특성은 <표 1>에 정리하였다.

1-1-2) 진공성형 공법 (Vacuum Forming)

진공성형 공법은 크래쉬패드 Skin을 제조하는 공법중 가장 일반적이고 오래 적용된 제조공법으로 Male Type 진공성형공법은 Grain 및 Color가 있는 Sheet에 열을 가한 후 진공으로 금형에 흡착, 냉각하여 C/Pad Skin층을 성형 예열된 원단을 금형에 진공흡착하여 성형하는 공법이며, Female 진공성형공법은 Sheet에 Grain이 없고 금형에 Grain이 있어서 예열된 원단을 금형에 진공흡착하여 성형할 때 Skin에 엠보 부여를 더 우수하게 부여할 수 있는 공법이다. 이 공법은 PSM 동등 수준의 엠보 전사가 최대 장점이며, Male 대비 연화성이 좋은 Sheet 소재 물성이 요구된다.

1-1-3) Spray 공법

현재 국내에서 적용되고 있지는 않지만, 유럽에서는 크래쉬 패드 Skin 제조에 비중있게 적용되고 있는 공법으로 액상의 폴리우레탄 소재를 금형에 도포하여 성형하는 공법으로 국내에서도 적용을 검토하고 있는 상황이다. 사용되는 주된 소재는 액상 PU(Polyurethane)이며, 제품의 디자인 자유도를 확보하기 위한 Spray 방식 Skin 제조공법이다. 주로 PSM 공법에 대응하기 위한 신공법이라고 볼 수 있다. 제조 시 고려할 사

항으로는 UV 안정성을 위해 IMC(In Mold Coating) 적용하고, 장점으로는 Primer 사용이 불필요하며, 제조공정 Cycle Time이 단축(4~5분/대)되는 효과가 있다.

1-1-4) RIM공법 (Reaction Injection Molding)

이 공법 또한 현재 국내에서 적용되고 있지는 않고 기술의 개발과 검토를 하고 있으며, 유럽 및 북미 지역에서는 제품 생산에 적용하고 있는 공법이다. 액상의 폴리우레탄(PU) 소재를 금형에 사출하여 성형하는 공법으로 제조 시 고려 할 사항으로는 PU(Aromatic) Elastomer가 적용되며, UV 안정성을 위해 IMC을 적용하고, 장점으로는 Primer 사용이 불필요하며, 제조 공정 Cycle Time이 단축(3~4분/대)되는 효과가 있다.

1-1-5) LVF 공법 (Laminating Vacuum Form)

소재 및 공법의 원가절감과 친환경, 경량화를 위한 신공법 개발로 여러가지 공법을 개발하고 적용하고 있다. 이러한 소비자의 요구사항에 맞게 개선된 공법과 재료 개발은 앞으로도 계속적으로 추진되어야 한다. LVF 공법은 이러한 요구사항에 맞게 개발하여 자동차 의장부품에 적용하고 있는 공법으로 향후 확대 적용이 가능하다고 판단된다.

이 공법은 Grain 및 Color가 있는 Sheet에 열을 가한 후 진공으로 금형에 흡착, 냉각하여 C/Pad Skin층을 성형하는 공법으로 Skin과 Foam층이 일체화되어 기존 쿠션층인 PU Foam 대체 효과가 있다. 또한 기존 설비 활용도 우수하여 쉽게 공정투입이 가능하다는 장점이 있다. 그러나 PU Foam층이 형성된 제품대비 질감 저하로 인한 감섬 만족 저하, Skin층 두께확대로 제품성형 시 디자인 자유도가 제한적이라는 단점을 가지고 있다.

1-1-6) LIM 공법 (Laminate Insert Molding)

이 공법은 미국의 Visteon에서 최초 개발한 공법으로 Skin/Foam층이 Laminated 된 Sheet를 진공 성형하여 Skin을 제조하고, C/Pad 사출금형에 Insert 장착시킨 후 수지 사출하여 크래쉬 패드를 만드는 일체화 성형공법이다. 기존 공정대비 재료 절감 및 공정축소를 가져올 수 있는 신공법으로 국내 개발을 진행하고 있는 상태이다. 해외에서는 Visteon이 양산에 적용하기 시작하였다.

공법의 장점으로는 Skin 끝단부 마무리 처리가 우수하며, 크래쉬 패드에 Skin 부분(Partial) 적용이 가능하여 디자인 형상처리가 우수하다. 또한 적용되는 소재는 All PP계 소재가 적용되어 친환경, 재활용성 측면에서도 좋은 장점을 가지고 있다. 그러나 사출압에 의한 PP Foam층이 압착으로 촉감 성능이 저하되는 단점을 가지고 있다.

1-1-7) 가죽 감싸기 공법 (Leather Wrapping)

크래쉬 패드의 고급감을 극대화 하기 위한 여러가지 검토 개발하는 공법 중 가죽을 적용하여 소비자의 감성을 최대한 만족시킬 수 있는 방법으로 재단된 천연가죽, 인조가죽을 접착제를 이용하여 크래쉬 패드를 감싸는 기술로 가죽에 Stitch Line을 형성하여 제품의 고급감을 한단계 업그레이드 시켰다.

<그림 8>에서는 가죽을 가지고 크래쉬 패드를 만드는 공정을 순서에 맞게 나열하였다.

1-1-8) 기타

크래쉬 패드의 Skin 성형을 위한 공법 개발은 현재도 많은 기술을 검토하고 개발하는 상황이다. 이러한 다양한 기술 개발은 궁극적으로 제품의 질을 향상시키고, 소비자를 만족시키고자 하는 것이다.

기술개발의 추세는 단순 공법, 재료개발이 아닌 일체성형, 일체재료 등 재료와 공정이 결합된 신 공법개발을 추진하는 추세이다. 여러가지 기술 중 일체성형 기술로 Skinform 기술, Dolphin 공법 등은 기술개발이 완료되어 국내∙외로 기술 적용을 적

극적으로 검토하고 있는 단계이다.

<그림 9>에서는 크래쉬 패드의 Skin 제조공법/재료의 원가(비용) 대비 품질 우수도에

대한 상대 비교를 도표화하여 보여주고 있다.

1-2) PU Foam층

PU Foam층은 구성물인 폴리올과 이소시아네이트 및 기타 첨가제로 발포 반응을 일으켜

C/Pad의 Foam층을 제작하는 과정으로, 부품 Sett’G → 액주입 → 발포 → 경화의 공정으로 이루어지고 있다. Soft C/Pad의 Cushion층인 Foam재는 품질과 Cost의 Balance가 우수한 열경화성 반경질 폴리우레탄 폼이 사용되어 지고 있으며, 점점 경질에서 연질로 쿠션감을 최대한 부여하고자 기술개발을 하고 있는 상황이다.

Foam재는 다음과 같은 기능성을 가지고 있다.

가) Soft Feel 특성 부여를 통한 감성 품질 및 상품성 향상

나) 충돌 시의 운전자 및 승객의 보호를 위한 큐션 역할

다) Skin과 기재를 일체화 시켜주는 Binder의 역할

PU Foam 재료는 자동차 내장부품에서 가장 많이 사용되는 재료 중 하나이다. 재료의 고급감 표현이 우수하여 많은 부품에서 적용하고 있는 실정이다. Foam재에 대한 기술개발 추세는 Soft Touch감을 최대한 부여할 수 있는 재료 및 공법, 고 성능화(PAB 전개 성능 향상) 기능 부여 기술, 친환경 기술(Low Emission), 저 밀도화 방법 등의 기술을 개발하고 있다.

1-3) Core층

일반적인 크래쉬 패드의 Core층은 사출성형으로 제조되며, 그에 적용되는 주된 재료는 폴리프로필렌 (PP) 소재가 가장 많이 적용되고 있다. Core층을 제조하는 신공법은 특별히 사출 외에 검토되고 있는 기술은 별로 없으며, Core 제조에 적용되는 새로운 재료 개발이 활발히 이루어지고 있다.

가) PP (Polypropylene)계 재료 : PP+GF, PP+LGF, PP+EPR+Filler 등

나) ABS계 재료 : PC/ABS, ABS+GF, SMA+GF 등

다) 기타 재료 : 천연섬유 복합소재, LFI 등

또한 Core층은 Skin, Foam층과 일체화하려는 신공법 개발 검토가 활발히 이루어지고 있는 실정이다.

3. 결론

자동차 내장부품인 크래쉬 패드에 적용되는 재료 및 공법에 대하여 간략히 설명을 하였다. 과거의 Interior는 자동차의 Metallic 부문을 숨기는 기능만 부여하였지만, 최근의 Interior는 내구성, 기능성, 편의성, 안전성, 감성의 분야로 전문화하여 발전시켜 나가고 있으며, 특히 재료 및 제조기술의 발달로 내구성, 기능성 만족도가 전반적으로 높아졌고, 사용자 편의성을 비롯한 감성 품질 위주의 소비자 욕구 증대에 맞춰 전장시스템 도입 확대 (각종 전동 스위치류 및 조명 시스템), 조정 안정성 확대(자동차 운전석에 항공기 Cockpit 설계 개념 도입), 인체공학적 설계 적용 확대 (시트 설계, 각종 Utility의 위치 설계 등에 적용) 등 제품개발에 박차를 가하고 있다.

<그림 10>에서 향후 크래쉬패드의 기술개발 방향에 대하여 간략히 도식화하여 보여주

고자 한다. 향후의 크래쉬 패드의 신소재∙신기술 개발 동향을 간단히 요약하여 아래와 같이 설명하였고, 이러한 동향은 자동차내장부품의 전체적인 기술개발 추세와 일맥상통한다고 볼 수 있다.