자동차용 미래 섬유 기술 개발 동향

페이지 정보

글 : 채영석(webmaster@global-autonews.com)|

|

승인 2009-12-22 17:22:24 |

본문

1. 서론

자동차에는 일반적으로 소비자들이 생각하는 것보다 많은 부분에 섬유 소재 및 부품들이 적용되고 있다. 대부분의 일반인들이 알고 있는 시트커버, 카펫, 헤드라이너 및 안전벨트 등에서부터 에어백, 타이어, 배터리 분리막, 에어필터, 본네트 라이너, 호스류 등 직접 눈에는 보이지 않아도 다양한 기능을 부여하는 섬유 제품이 사용되고 있다. 자동차에 사용되고 있는 섬유의 양은 1990년에 자동차 한 대당 약 20kg정도였으나, 2006년에는 28kg으로 증가하였으며, 2010년에는 약 35kg정도로 그 사용량이 더욱

더 증가할 것으로 전망되고 있다.

글 / 유승을, 정선경 (자동차부품연구원)

출처 / 한국자동차공학회 오토저널 2009년 12월호

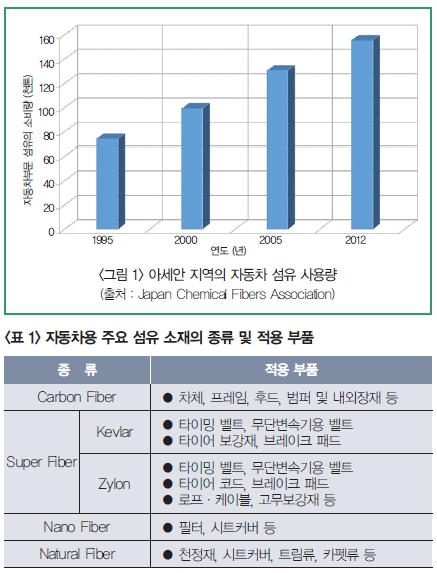

이와같이 자동차에 적용되는 섬유소재의 양이 증가하는 이유로는 친환경 녹색성장을 위해 자동차의 저연비화 기술이 시급해짐에 따라 자동차 경량화를 이루려는 완성차 업체 및 부품업체의 노력의 일환으로 보여진다. 특히 탄소섬유, 고강성 나일론 및 바이오 섬유와 같은 고기능성 친환경 섬유는 자동차에 적용되어질 가장 대표적 미래 섬유이다. 섬유의 주 생산지역인 아세안지역에서의 자동차용 섬유의 소비량은 1995년 74.2천톤에서 2005년에는 130.5천톤으로 증가하였으며, 2012년에는 약 150천톤 정도가 될 것으로 예측되고 있다. <그림 1>

2. 자동차용 섬유소재

자동차에 사용되고 있는 섬유는 다양한 기능을 가진 섬유 소재들의 개발 및 섬유산업의 타 산업으로의 적용 확대를 위한 노력으로 인해 고기능성 섬유의 개발이 활발히 진행되고 있다. 우리나라는 2011년부터 10년간 슈퍼섬유, 친환경섬유, 스마트섬유, 나노섬유 등 신 섬유 기반 구축을 위해 1조 2,000억원 규모의 R&D 자금 지원을 예정하고 있다. 이는 한국 섬유산업의 고부가가치 기술섬유 시대로 진입케하는 신 섬유 로드맵의 핵심 골자이며, 미국, 일본, 유럽 등 선진국이 독점하고 있는 고기능성 섬유 분야에 집중적인 기술개발과 투자를 통해 한국의 섬유산업을 기술 선진국형 첨단산업으로의 변신을 도모하고자 하는 것이다. 신 섬유의 개발이 활발히 이루어지면 현재보다 더욱 다양한 자동차 부품으로의 적용이 기대된다.

2.1 고기능성 섬유

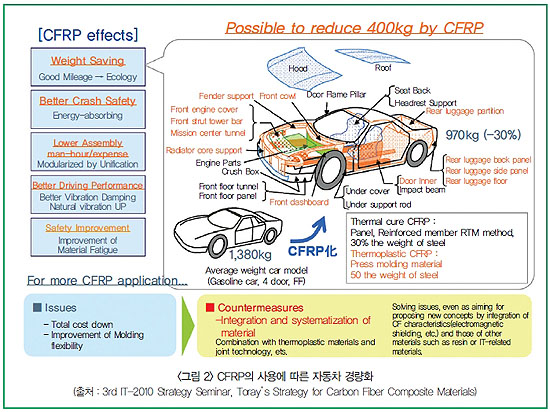

탄소섬유는 자동차의 경량화를 통해 연비를 개선할 수 있는 금속 대체 소재로서 많은 관심이 집중되고 있다. 탄소섬유를 이용한 플라스틱 복합재료(Carbon Fiber Reinforced Plastic ; 이하 CFRP)는 금속재료보다 강도가 약 30%이상 우수하고 20~50%정도의 경량화가 가능하여 자동차, 항공기 및 우주비행체의 구조물에 널리 이용되고 있다<그림 2>. 일본의 세계적인 탄소섬유 제조업체인 토레이(Toray)는 CFRP를 사용하는 자동차 분야의 사업 확대를 결정하였으며 유럽에 CFRP 부품 자동∙생산 거점 설치

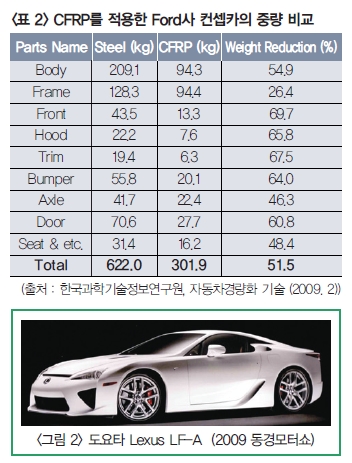

를 위하여 2008년 독일의 CFRP 부품 메이커 ACE(Advanced Composite Engineering GmbH)에 21%의 자본을 투자하였다. 이것은 자동차 분야에서 CFRP 부품의 적용이 선행되고 있는 유럽 시장에서의 개발∙생산을 시도함으로써 향후 비약적인 성장이 기대되는 자동차용 CFRP 부품 사업의 본격 확대를 시사하는 것이라 할 수 있다. 미국의 대표적 자동차 제조업체인 Ford사는 가능한 철강소재를 모두 CFRP로 대체한 컨셉카 GT 90을 발표하였으며, 차체 무게의 51.5%를 줄이는 효과<표 2>를 보여주었다. 또한 도요타자동차는 전체 바디의 65%를 CFRP로 대체한 렉서스 LF-A<그림 3>를 제작하여 2009년 11월 동경모터쇼에 출품하였으며, LF-A의 무게는 1,480kg으로 기존 렉서스 차량에 비해 약 20%의 무게감량이 이루어졌다.

며, p-Aramid 섬유인 Kevlar를 사용한 브레이크 패드는 초고강도, 내열성 및 제동력 향상과 브레이크 수명 연장이 가능하다<그림 4>.

2.2 친환경 섬유

최근 자동차의 컨셉은 그린 자동차이다. 이에 따라 국내∙외적으로 전기자동차, 수소연료전지자동차, 하이브리드 자동차 및 클린 디젤 자동차의 개발에 박차를 가하고 있으며, 자동차용 섬유소재도 환경 친화적인 재료를 사용하고자 하는 움직임이 활발하다.

메이커인 도요타 방직은 도어의 내장<그림 5>이나 천정 등 5종의 부품에 케나프(Kenaf)를 혼합한 소재를적용하여 현재 도요타 자동차의 렉서스 등 고급차를 중심으로 약 20여개의 차종에 사용하고 있다.

Poly Trimethylene Terephthalate (PTT)는 Terephthalic acid 혹은 Dimethyle Terephthalate와 1,3-propanediol (PDO)의 축중합물로서 1990년대 후반 Shell Chemicals에서 PDO의 대량 생산 기술을 개발하였으며, 미국 Dupont사는 옥수수를 원료로 한 PDO를 개발하였다. PTT 는 전체 물질의 40%에 해당하는 부분이 재생된 소재이기 때문에 친환경 소재로 각광 받고 있으며 폴리에스터와 나일론의 장점을 겸비한 소재로서 PET에 비하여 부드러운 촉감을 발현할 수 있고 10% 신장 범위 내에서 탄성회복율이 우수하여 자동차 Carpet, Seat Cover 등으로 사용되고 있다.

PLA(Polylactic acid or Polylactide)는 전형적인 지방족 폴리에스터로서 옥수수 및 감자와 같이 100% 재생가능한 자원으로부터 얻어진 단량체를 이용하여 합성된 환경 친화적인 열가변성 섬유 고분자 소재이다. 도요타 자동차는 PLA를 사용하여 매트 및 러기지 보드에 적용하였으며, 마쯔다 자동차는 카시트에 PLA를 적용하는 등 자동차 내장부품으로의 사용이 증가하고 있다. 도요타 방직에서는 PLA 소재를 이용하여 섬유를 방사하고 직조하여 자동차 시트에 적용한 컨셉 시트를 2008년 JSAE에서 선보였다<그림 6>.

3. 자동차 부품별 섬유소재

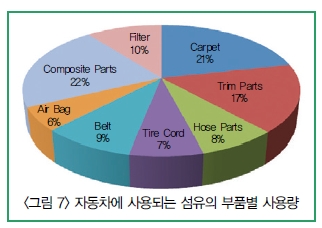

섬유 소재는 <그림 7>에 나타낸것과 같이 카펫류(21%), 트림류(17%), 필터류(10%) 등 대부분 다양한 부품에 사용되고 있으며 에어백 및 타이어 코드의 사용량은 증가하는 추세에 있다.

3.1 시트커버 (Seat Cover)

차량에 있어서 시트의 주요 기능은 운전자 또는 탑승자의 위치와 자세를 편안한 상태로 유지시켜 주면서 동시에 안전한 운전 또는 탑승한 상태를 유지할수 있도록 하는 것이다. 이러한 시트 모듈을 구성하는 프레임이나 쿠션재 등 다양한 소재 및 부품 중에 서 탑승자의 시각적, 촉각적 감성에 가장 민감한 부품으로는 시트커버를 들 수 있다.

시트커버는 의장성이 요구되며, 섬유 만으로 구성되는 몇 안되는 부품으로 10년 이상의 내구성을 요구하고 있기 때문에 시트커버로 사용하기 위해서는 법규 항목인 난연성뿐만 아니라 내일광, 내마모 등 수십가지의 자동차 요구 성능을 만족시켜야 한다. 전 세계적으로 자동차용 시트커버의 90% 이상이 PET 섬유이며 이것은 저렴한 가격 대비 일광, 마모 등에 강한 특성을 보유하고 있기 때문이다. 최근 자동차용 시트커버의 개발 동향으로서는 인체와 가장 유사한 섬유 소재, 가죽 소재, 젊은 층이 선호하는 메탈 섬유 소재 그리고, 촉감이 우수한 나노 초미세섬유를 이용한 시트의 개발이 진행되고 있다.

3.2 카펫류 (Car Mat, Carpet)

1950년대부터 소음과 진동흡수 목적으로 자동차에 장착되기 시작한 카펫은 흡음 및 진동 차단, Abrasion, 내광성, 난연, 압축 탄성 등의 물성이 요구된다. 중저가 차종에 적용되는 소재로서는 PP와 PET가 주체이지만 최근 내열, 내광성이 양호한 PET로 계속 대체되고 있으며 니들펀치 방식의 카펫이 사용되고 있다. 고급 차종에서는 나일론 BCF(Bulked Continuous Filament)사를 적용한 터프트 방식의 카펫이 사용되고 있으며, 최근에는 나일론과 동등한 압축 탄성을 지니며 내오염성이 우수한 PTT(Poly Trimethylene Terephthalate) 섬유를 이용한 자동차용 카펫이 개발되고 있다. 미쓰비시 자동차는 2008년 5월 일본 자동차 기술전에 PTT 카매트<그림 8>를 발표하였으며, 경자동차에 탑재를 계획하고 있다고 발표하였다. 기존 카메트를 PTT 카매트로 대체할 경우 CO2의 배출량을 50% 정도 낮출 수 있다. 또한 카매트에는 차음성이 향상된 펠트 재료 및 케나프, 아마 등의 천연섬유의 사용도 시도되고 있다.

3.3 타이어코드 (Tire Cord)

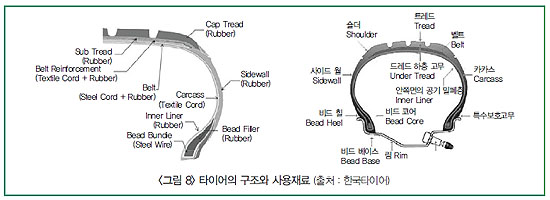

타이어는 다양한 소재의 여러 요소로 구성되어 있다. 이 중에서 내구성과 주행성, 안정성을 높이기 위해 고무 내부에 들어가는 섬유 재질의 보강재를 타이어코드라고 하며, 크게 유기섬유 코드와 스틸 코드로 나눌 수 있다. 타이어코드는 타이어의 종류와 사용 부위에 따라 다양한 요구 특성을 만족시켜야 하기 때문에 다양한 소재 및 형태의 타이어코드가 사용되고 있는 상태이다.

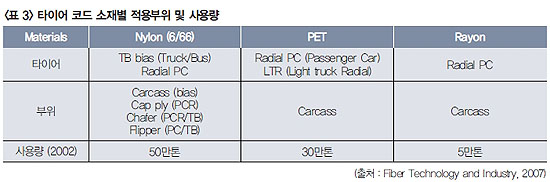

타이어코드 용도로 사용되는 대표적인 섬유는 PET, Nylon 6/66, 레이온, 아라미드 등이다. 전 세계적으로 볼 때, 타이어코드 관련 시장은 2002년 기준 연간 85만톤 규모에 달하며, 이 중 나일론 코드가 약 50만톤, PET 30만톤, 레이온 5만톤 정도의 규모이다.

POK(Polyolefin Ketone) 및 PVA(Polyvinyl Alcohol) 등이 있다. PEN은 PET 대비 내열성, 내화학성, 내가수분해성능 등이 우수하며, 인장 모듈러스가 PET에 비하여 약 2배 이상으로 2001년 일본에서 고급승용차에 적용을 시작하였으나 현재 수요는 많지 않은 실정이다. Lyocell은 Air-gap Wet Spinning 법으로 방사한 Cellulose계 신소재이며 특히, 효성에서는 타이어코드용 Lyocell섬유를 세계 최초로 개발, 일부 타이어에 적용이 시작된 상태이다. POK는 일산화탄소와 Ethylene Gas를 기상 중합하여 만든 POK 수지를 겔 방사법에 의하여 방사한 섬유로 고강도, 고탄성, 우수한 접착성 등의 특징을 가지고 있으며 일본 Bridgestone에서 활발히 연구를 진행하고 있다. PVA는 고강도, 고탄성율을 가졌지만, 내열수성의 부족으로 인하여 타이어코드 적용에 어려움을 겪어 연구가 중단 되었다가, 최근 일본 Kurarey 등에서 PAV 표면의 가교화를 통한 내열수성 개선을 달성하였으며, 이에 따라 다시 타이어코드로서의 가능성을 평가 받고 있는 섬유 소재이다. 하지만 PEN과 마찬가지로 타이어코드에 적용되기 위해서는 가격적인 문제가 숙제로 남아있다.

3.4 에어백 (Airbag)

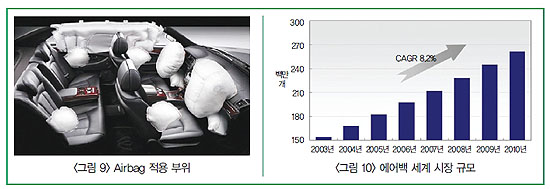

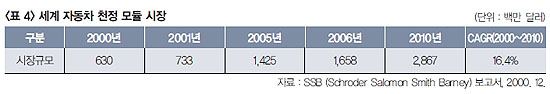

현재 자동차에는 운전석용 에어백은 거의 기본 사양으로 장착되어 있으며, 최근 조수석 에어백, 사이드 에어백, 커튼 에어백, 운전석 무릎 아래의 에어백 등으로 적용범위가 넓어지고 있다.<그림 9> 따라서 세계 에어백 시장은 2003년 150백만개, 2008년 220백만개의 시장이 형성되었으며, 2010년에는 약 260백만개의 수요가 예상된다.<그림 10>

3.5 기타 부품

섬유가 사용되는 자동차 부품은 앞에서 언급한 것 이외에도 다양한 적용 부품이 있다. 호스류는 자동차 내부에 유체수송 및 압력전달의 목적으로 다양한 종류의 섬유가 사용되며, 호스의 형태도 다양하다.

호스의 구조는 내층, 보강층, 외층으로 구성되며 특히 보강층에 Nylon 6/66, PET, Vinylon, Rayon, Aramid 등의 섬유소재가 많이 사용되고 있다. 또한, 흙받이와 사이드 패널에 반원형으로 열려있는 부분인 Wheel Arch Liner에 기존 PVC나 EPDM 소재 대신 PET 또는 PP로 Needle Punching된 부직포에 SBR Latex로 코팅처리한 섬유가 사용되고 있으며 기존 소재 대비 약 3kg 정도 무게감량이 이루어졌다.

4. 결론

저탄소 녹색 성장을 위한 그린 자동차 개발은 연비 향상을 위한 친환경 자동차 개발에 집중되어 있는 것이 현실이다. 그러나 차량의 경량화를 통한 연비향상, 친환경 소재 적용을 통한 환경규제 대응 및 나날이 증가하는 자동차 소비자의 감성적 요구를 만족시키기 위해서는 새로운 소재개발이 필수적으로 수반되어져야 한다. 기존 금속은 물론이고 고비중의 플라스틱 소재를 대체함으로써 경량성과 고기능성을 함께 부여할 수 있는 새로운 소재가 요구되고 있으며, 이러한 요구를 만족할 수 있는 차세대 개념의 섬유 소재 개발은 자동차 내외장 부품 분야에서 가장 큰 역할을 할 것으로 기대된다. 자동차의 요구 성능에 만족할 수 있는 탄소섬유, 슈퍼섬유 및 나노섬유 등 고성능 섬유 개발은 자동차 산업은 물론이고 섬유산업과의 융복합 기술로써 원사 개발 기술, 방사기술, 제품 설계기술 그리고 제품 성형 기술 등 스트림간의 유기적 역할이 중요한 기술로서 향후 섬유산업과 자동차 산업과의 친밀한 교류를 위한 정부의 정책적 지원이 필요할 것이다.

자동차에는 일반적으로 소비자들이 생각하는 것보다 많은 부분에 섬유 소재 및 부품들이 적용되고 있다. 대부분의 일반인들이 알고 있는 시트커버, 카펫, 헤드라이너 및 안전벨트 등에서부터 에어백, 타이어, 배터리 분리막, 에어필터, 본네트 라이너, 호스류 등 직접 눈에는 보이지 않아도 다양한 기능을 부여하는 섬유 제품이 사용되고 있다. 자동차에 사용되고 있는 섬유의 양은 1990년에 자동차 한 대당 약 20kg정도였으나, 2006년에는 28kg으로 증가하였으며, 2010년에는 약 35kg정도로 그 사용량이 더욱

더 증가할 것으로 전망되고 있다.

글 / 유승을, 정선경 (자동차부품연구원)

출처 / 한국자동차공학회 오토저널 2009년 12월호

이와같이 자동차에 적용되는 섬유소재의 양이 증가하는 이유로는 친환경 녹색성장을 위해 자동차의 저연비화 기술이 시급해짐에 따라 자동차 경량화를 이루려는 완성차 업체 및 부품업체의 노력의 일환으로 보여진다. 특히 탄소섬유, 고강성 나일론 및 바이오 섬유와 같은 고기능성 친환경 섬유는 자동차에 적용되어질 가장 대표적 미래 섬유이다. 섬유의 주 생산지역인 아세안지역에서의 자동차용 섬유의 소비량은 1995년 74.2천톤에서 2005년에는 130.5천톤으로 증가하였으며, 2012년에는 약 150천톤 정도가 될 것으로 예측되고 있다. <그림 1>

2. 자동차용 섬유소재

자동차에 사용되고 있는 섬유는 다양한 기능을 가진 섬유 소재들의 개발 및 섬유산업의 타 산업으로의 적용 확대를 위한 노력으로 인해 고기능성 섬유의 개발이 활발히 진행되고 있다. 우리나라는 2011년부터 10년간 슈퍼섬유, 친환경섬유, 스마트섬유, 나노섬유 등 신 섬유 기반 구축을 위해 1조 2,000억원 규모의 R&D 자금 지원을 예정하고 있다. 이는 한국 섬유산업의 고부가가치 기술섬유 시대로 진입케하는 신 섬유 로드맵의 핵심 골자이며, 미국, 일본, 유럽 등 선진국이 독점하고 있는 고기능성 섬유 분야에 집중적인 기술개발과 투자를 통해 한국의 섬유산업을 기술 선진국형 첨단산업으로의 변신을 도모하고자 하는 것이다. 신 섬유의 개발이 활발히 이루어지면 현재보다 더욱 다양한 자동차 부품으로의 적용이 기대된다.

2.1 고기능성 섬유

탄소섬유는 자동차의 경량화를 통해 연비를 개선할 수 있는 금속 대체 소재로서 많은 관심이 집중되고 있다. 탄소섬유를 이용한 플라스틱 복합재료(Carbon Fiber Reinforced Plastic ; 이하 CFRP)는 금속재료보다 강도가 약 30%이상 우수하고 20~50%정도의 경량화가 가능하여 자동차, 항공기 및 우주비행체의 구조물에 널리 이용되고 있다<그림 2>. 일본의 세계적인 탄소섬유 제조업체인 토레이(Toray)는 CFRP를 사용하는 자동차 분야의 사업 확대를 결정하였으며 유럽에 CFRP 부품 자동∙생산 거점 설치

를 위하여 2008년 독일의 CFRP 부품 메이커 ACE(Advanced Composite Engineering GmbH)에 21%의 자본을 투자하였다. 이것은 자동차 분야에서 CFRP 부품의 적용이 선행되고 있는 유럽 시장에서의 개발∙생산을 시도함으로써 향후 비약적인 성장이 기대되는 자동차용 CFRP 부품 사업의 본격 확대를 시사하는 것이라 할 수 있다. 미국의 대표적 자동차 제조업체인 Ford사는 가능한 철강소재를 모두 CFRP로 대체한 컨셉카 GT 90을 발표하였으며, 차체 무게의 51.5%를 줄이는 효과<표 2>를 보여주었다. 또한 도요타자동차는 전체 바디의 65%를 CFRP로 대체한 렉서스 LF-A<그림 3>를 제작하여 2009년 11월 동경모터쇼에 출품하였으며, LF-A의 무게는 1,480kg으로 기존 렉서스 차량에 비해 약 20%의 무게감량이 이루어졌다.

며, p-Aramid 섬유인 Kevlar를 사용한 브레이크 패드는 초고강도, 내열성 및 제동력 향상과 브레이크 수명 연장이 가능하다<그림 4>.

2.2 친환경 섬유

최근 자동차의 컨셉은 그린 자동차이다. 이에 따라 국내∙외적으로 전기자동차, 수소연료전지자동차, 하이브리드 자동차 및 클린 디젤 자동차의 개발에 박차를 가하고 있으며, 자동차용 섬유소재도 환경 친화적인 재료를 사용하고자 하는 움직임이 활발하다.

메이커인 도요타 방직은 도어의 내장<그림 5>이나 천정 등 5종의 부품에 케나프(Kenaf)를 혼합한 소재를적용하여 현재 도요타 자동차의 렉서스 등 고급차를 중심으로 약 20여개의 차종에 사용하고 있다.

Poly Trimethylene Terephthalate (PTT)는 Terephthalic acid 혹은 Dimethyle Terephthalate와 1,3-propanediol (PDO)의 축중합물로서 1990년대 후반 Shell Chemicals에서 PDO의 대량 생산 기술을 개발하였으며, 미국 Dupont사는 옥수수를 원료로 한 PDO를 개발하였다. PTT 는 전체 물질의 40%에 해당하는 부분이 재생된 소재이기 때문에 친환경 소재로 각광 받고 있으며 폴리에스터와 나일론의 장점을 겸비한 소재로서 PET에 비하여 부드러운 촉감을 발현할 수 있고 10% 신장 범위 내에서 탄성회복율이 우수하여 자동차 Carpet, Seat Cover 등으로 사용되고 있다.

PLA(Polylactic acid or Polylactide)는 전형적인 지방족 폴리에스터로서 옥수수 및 감자와 같이 100% 재생가능한 자원으로부터 얻어진 단량체를 이용하여 합성된 환경 친화적인 열가변성 섬유 고분자 소재이다. 도요타 자동차는 PLA를 사용하여 매트 및 러기지 보드에 적용하였으며, 마쯔다 자동차는 카시트에 PLA를 적용하는 등 자동차 내장부품으로의 사용이 증가하고 있다. 도요타 방직에서는 PLA 소재를 이용하여 섬유를 방사하고 직조하여 자동차 시트에 적용한 컨셉 시트를 2008년 JSAE에서 선보였다<그림 6>.

3. 자동차 부품별 섬유소재

섬유 소재는 <그림 7>에 나타낸것과 같이 카펫류(21%), 트림류(17%), 필터류(10%) 등 대부분 다양한 부품에 사용되고 있으며 에어백 및 타이어 코드의 사용량은 증가하는 추세에 있다.

3.1 시트커버 (Seat Cover)

차량에 있어서 시트의 주요 기능은 운전자 또는 탑승자의 위치와 자세를 편안한 상태로 유지시켜 주면서 동시에 안전한 운전 또는 탑승한 상태를 유지할수 있도록 하는 것이다. 이러한 시트 모듈을 구성하는 프레임이나 쿠션재 등 다양한 소재 및 부품 중에 서 탑승자의 시각적, 촉각적 감성에 가장 민감한 부품으로는 시트커버를 들 수 있다.

시트커버는 의장성이 요구되며, 섬유 만으로 구성되는 몇 안되는 부품으로 10년 이상의 내구성을 요구하고 있기 때문에 시트커버로 사용하기 위해서는 법규 항목인 난연성뿐만 아니라 내일광, 내마모 등 수십가지의 자동차 요구 성능을 만족시켜야 한다. 전 세계적으로 자동차용 시트커버의 90% 이상이 PET 섬유이며 이것은 저렴한 가격 대비 일광, 마모 등에 강한 특성을 보유하고 있기 때문이다. 최근 자동차용 시트커버의 개발 동향으로서는 인체와 가장 유사한 섬유 소재, 가죽 소재, 젊은 층이 선호하는 메탈 섬유 소재 그리고, 촉감이 우수한 나노 초미세섬유를 이용한 시트의 개발이 진행되고 있다.

3.2 카펫류 (Car Mat, Carpet)

1950년대부터 소음과 진동흡수 목적으로 자동차에 장착되기 시작한 카펫은 흡음 및 진동 차단, Abrasion, 내광성, 난연, 압축 탄성 등의 물성이 요구된다. 중저가 차종에 적용되는 소재로서는 PP와 PET가 주체이지만 최근 내열, 내광성이 양호한 PET로 계속 대체되고 있으며 니들펀치 방식의 카펫이 사용되고 있다. 고급 차종에서는 나일론 BCF(Bulked Continuous Filament)사를 적용한 터프트 방식의 카펫이 사용되고 있으며, 최근에는 나일론과 동등한 압축 탄성을 지니며 내오염성이 우수한 PTT(Poly Trimethylene Terephthalate) 섬유를 이용한 자동차용 카펫이 개발되고 있다. 미쓰비시 자동차는 2008년 5월 일본 자동차 기술전에 PTT 카매트<그림 8>를 발표하였으며, 경자동차에 탑재를 계획하고 있다고 발표하였다. 기존 카메트를 PTT 카매트로 대체할 경우 CO2의 배출량을 50% 정도 낮출 수 있다. 또한 카매트에는 차음성이 향상된 펠트 재료 및 케나프, 아마 등의 천연섬유의 사용도 시도되고 있다.

3.3 타이어코드 (Tire Cord)

타이어는 다양한 소재의 여러 요소로 구성되어 있다. 이 중에서 내구성과 주행성, 안정성을 높이기 위해 고무 내부에 들어가는 섬유 재질의 보강재를 타이어코드라고 하며, 크게 유기섬유 코드와 스틸 코드로 나눌 수 있다. 타이어코드는 타이어의 종류와 사용 부위에 따라 다양한 요구 특성을 만족시켜야 하기 때문에 다양한 소재 및 형태의 타이어코드가 사용되고 있는 상태이다.

타이어코드 용도로 사용되는 대표적인 섬유는 PET, Nylon 6/66, 레이온, 아라미드 등이다. 전 세계적으로 볼 때, 타이어코드 관련 시장은 2002년 기준 연간 85만톤 규모에 달하며, 이 중 나일론 코드가 약 50만톤, PET 30만톤, 레이온 5만톤 정도의 규모이다.

POK(Polyolefin Ketone) 및 PVA(Polyvinyl Alcohol) 등이 있다. PEN은 PET 대비 내열성, 내화학성, 내가수분해성능 등이 우수하며, 인장 모듈러스가 PET에 비하여 약 2배 이상으로 2001년 일본에서 고급승용차에 적용을 시작하였으나 현재 수요는 많지 않은 실정이다. Lyocell은 Air-gap Wet Spinning 법으로 방사한 Cellulose계 신소재이며 특히, 효성에서는 타이어코드용 Lyocell섬유를 세계 최초로 개발, 일부 타이어에 적용이 시작된 상태이다. POK는 일산화탄소와 Ethylene Gas를 기상 중합하여 만든 POK 수지를 겔 방사법에 의하여 방사한 섬유로 고강도, 고탄성, 우수한 접착성 등의 특징을 가지고 있으며 일본 Bridgestone에서 활발히 연구를 진행하고 있다. PVA는 고강도, 고탄성율을 가졌지만, 내열수성의 부족으로 인하여 타이어코드 적용에 어려움을 겪어 연구가 중단 되었다가, 최근 일본 Kurarey 등에서 PAV 표면의 가교화를 통한 내열수성 개선을 달성하였으며, 이에 따라 다시 타이어코드로서의 가능성을 평가 받고 있는 섬유 소재이다. 하지만 PEN과 마찬가지로 타이어코드에 적용되기 위해서는 가격적인 문제가 숙제로 남아있다.

3.4 에어백 (Airbag)

현재 자동차에는 운전석용 에어백은 거의 기본 사양으로 장착되어 있으며, 최근 조수석 에어백, 사이드 에어백, 커튼 에어백, 운전석 무릎 아래의 에어백 등으로 적용범위가 넓어지고 있다.<그림 9> 따라서 세계 에어백 시장은 2003년 150백만개, 2008년 220백만개의 시장이 형성되었으며, 2010년에는 약 260백만개의 수요가 예상된다.<그림 10>

3.5 기타 부품

섬유가 사용되는 자동차 부품은 앞에서 언급한 것 이외에도 다양한 적용 부품이 있다. 호스류는 자동차 내부에 유체수송 및 압력전달의 목적으로 다양한 종류의 섬유가 사용되며, 호스의 형태도 다양하다.

호스의 구조는 내층, 보강층, 외층으로 구성되며 특히 보강층에 Nylon 6/66, PET, Vinylon, Rayon, Aramid 등의 섬유소재가 많이 사용되고 있다. 또한, 흙받이와 사이드 패널에 반원형으로 열려있는 부분인 Wheel Arch Liner에 기존 PVC나 EPDM 소재 대신 PET 또는 PP로 Needle Punching된 부직포에 SBR Latex로 코팅처리한 섬유가 사용되고 있으며 기존 소재 대비 약 3kg 정도 무게감량이 이루어졌다.

4. 결론

저탄소 녹색 성장을 위한 그린 자동차 개발은 연비 향상을 위한 친환경 자동차 개발에 집중되어 있는 것이 현실이다. 그러나 차량의 경량화를 통한 연비향상, 친환경 소재 적용을 통한 환경규제 대응 및 나날이 증가하는 자동차 소비자의 감성적 요구를 만족시키기 위해서는 새로운 소재개발이 필수적으로 수반되어져야 한다. 기존 금속은 물론이고 고비중의 플라스틱 소재를 대체함으로써 경량성과 고기능성을 함께 부여할 수 있는 새로운 소재가 요구되고 있으며, 이러한 요구를 만족할 수 있는 차세대 개념의 섬유 소재 개발은 자동차 내외장 부품 분야에서 가장 큰 역할을 할 것으로 기대된다. 자동차의 요구 성능에 만족할 수 있는 탄소섬유, 슈퍼섬유 및 나노섬유 등 고성능 섬유 개발은 자동차 산업은 물론이고 섬유산업과의 융복합 기술로써 원사 개발 기술, 방사기술, 제품 설계기술 그리고 제품 성형 기술 등 스트림간의 유기적 역할이 중요한 기술로서 향후 섬유산업과 자동차 산업과의 친밀한 교류를 위한 정부의 정책적 지원이 필요할 것이다.