лҢҖлҹүмғқмӮ°л°©мӢқкіј мһҗлҸҷм°Ё л””мһҗмқё

нҺҳмқҙм§Җ м •ліҙ

кёҖ : кө¬мғҒ(koosang@hongik.ac.kr)|

|

мҠ№мқё 2015-04-27 17:37:34 |

ліёл¬ё

лҢҖл¶Җ분мқҳ мӮ¬лһҢл“ӨмқҖ мһҗлҸҷм°Ёмқҳ лҢҖлҹүмғқмӮ°мқҖ мЎ°лҰҪлҗҳлҠ” м°Ёлҹүмқҙ мқҙлҸҷн• мҲҳ мһҲкІҢ н•ҙмЈјлҠ” м»ЁлІ мқҙм–ҙ мӢңмҠӨн…ң(conveyer system)мқҳ лҸ„мһ…мқҙ м ҲлҢҖм Ғмқё м—ӯн• мқ„ н–Ҳмқ„ кІғмқҙлқјкі лҜҝкі мһҲлӢӨ. мӮ¬мӢӨ м»ЁлІ мқҙм–ҙ мӢңмҠӨн…ңмқҳ лҸ„мһ…мңјлЎң мқён•ҙ мһ‘м—…мһҗк°Җ мқҙлҸҷн•ҳм§Җ м•Ҡкі , мһ‘м—… лҢҖмғҒмқҙ мқҙлҸҷн•ҳл©ҙм„ң ліҙлӢӨ нҡЁмңЁм ҒмңјлЎң мһ‘м—…н• мҲҳ мһҲкІҢ лҗҳл©ҙм„ң мғқмӮ°лҹүмқҙ лҠҳм–ҙлӮҳкё°лҠ” н–Ҳм§Җл§Ң, к·ёкІғмқҙ лҢҖлҹүмғқмӮ°мқҳ м—ҙмҮ лҠ” м•„лӢҲм—ҲлӢӨ.

В

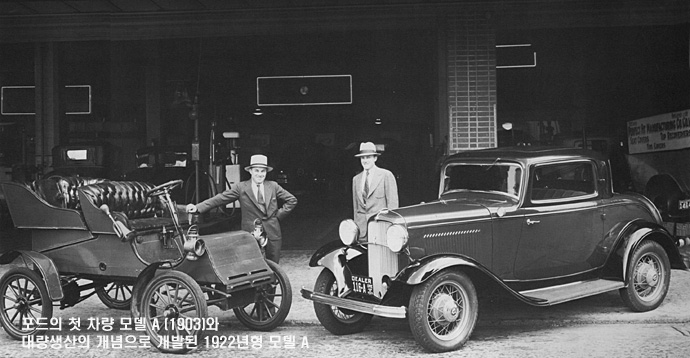

мӢӨм ңлЎң нҸ¬л“ңмһҗлҸҷм°Ёмқҳ м°Ҫм—…мһҗ н—ЁлҰ¬ нҸ¬л“ң(Henry Ford)к°Җ лҢҖлҹүмғқмӮ° л°©мӢқмңјлЎң Tнҳ• лӘЁлҚёмқҳ мғқмӮ°мқ„ мӢңмһ‘н•ң кІғмқҖ 1908л…„мқҙм—Ҳкі , м»ЁлІ мқҙм–ҙ мӢңмҠӨн…ңмқҙ мӮ¬мҡ©лҗң кІғмқҖ 1913л…„л¶Җн„° мқҙм—ҲмңјлҜҖлЎң, лҢҖлҹүмғқмӮ° к°ңл…җмқҳ к·јліёмқҙ м»ЁлІ мқҙм–ҙм—җ мһҲлҠ” кІғмқҖ м•„лӢҲлӢӨ. л¬јлЎ нҸ¬л“ң лӘЁлҚё T мқҙм „м—җ лҜёкөӯ м—ӯмӮ¬мғҒ мІҳмқҢмңјлЎң лҢҖлҹүмғқмӮ°лҗң м°ЁлҹүмқҖ 1899л…„м—җ к°ңл№Ңлҗң мәҗл”ңлқҪмқҳ м»ӨлёҢл“ң лҢҖмӢң(Curved Dash) мҳҖм§Җл§Ң, мқҙ м°ЁлҠ” м—¬лҹ¬ лҢҖк°Җ л§Ңл“Өм–ҙмЎҢлӢӨлҠ” кІғмқҙм§Җ, мІҙкі„нҷ” лҗң л°©мӢқм—җ мқҳн•ҙ лҢҖлҹүмғқмӮ°лҗң кІғмқҖ м•„лӢҲм—ҲлӢӨ.

В

нҸ¬л“ңлҠ” м°Ёлҹүмқҳ кө¬мЎ°мҷҖ нҳ•нғңлҘј мһ‘м—…н•ҳкё° мҡ©мқҙн•ҳл©° кіөм •мқ„ мӨ„мқј мҲҳ мһҲлҠ” кө¬мЎ°лЎң л°”кҫём—ҲлӢӨ. к·ё н•ң мҳҲк°Җ 엔진мқҳ мӢӨлҰ°лҚ” лё”лЎқ(cylinder block)мқ„ к·ё лӢ№мӢң лӢӨлҘё л©”мқҙм»Өк°Җ л„Ө к°ңмқҳ л¶Җн’Ҳмқ„ мЎ°лҰҪн•ҳлҚҳ кІғмқ„ н•ҳлӮҳмқҳ лӢЁмқј л¶Җн’ҲмңјлЎң л§Ңл“Өм—ҲлӢӨ. мқҙл°–м—җ к·ёлҠ” м „ кіөм •м—җм„ң лҸҷмқјн•ң мёЎм •кё°мӨҖмқ„ мӮ¬мҡ©н•ҳлҸ„лЎқ н•ҳм—¬ л¶Җн’Ҳк°„мқҳ к·ңкІ©мқ„ нҶөмқјн•ҳкі мЎ°лҰҪмӢңк°„мқ„ лӢЁм¶•н• мҲҳ мһҲлҸ„лЎқ н•ҳмҳҖлӢӨ. к·ёлҰ¬кі мһ‘м—…мһҗк°Җ мЎ°лҰҪн•ҳкё° мң„н•ң л¶Җн’Ҳмқҳ мҡҙл°ҳ л•Ңл¬ём—җ л°ңмғқн•ҳлҠ” мӢңк°„ мҶҗмӢӨмқ„ мӨ„мқҙкё° мң„н•ҳм—¬ мһ‘м—…мһҗк°Җ мқјн•ҳлҠ” кіімңјлЎң л¶Җн’Ҳмқҙ нҲ¬мһ…лҗҳлҸ„лЎқ н•ҳлҠ” л°©лІ•мқ„ кі м•Ҳн•ҳм—¬ мһ‘м—…мһҗлҠ” мЎ°лҰҪм—җл§Ң м—ҙмӨ‘н• мҲҳ мһҲкІҢ лҗҳм–ҙ мЎ°лҰҪ лҠҘлҘ мқҙ лҶ’м•„мЎҢлҚҳ кІғмқҙлӢӨ.

В

нҸ¬л“ңлҠ” лҳҗн•ң к°Ғ мһ‘м—… кіөм •мқ„ лӢЁмҲңнҷ”н•ҳм—¬ к°Ғк°Ғмқҳ мһ‘м—…мһҗлҠ” н•ңк°Җм§Җмқҳ лӢЁмҲңн•ң мһ‘м—…л§Ңмқ„ н•ҳкі м°Ёлҹүмқҙ к°Ғ мһ‘м—…мһҗлҘј мқҙлҸҷн•ҳлҠ” к°ңл…җмңјлЎң л°”кҫём—ҲлӢӨ. мқҙм—җ л”°лқј кіөмҳҲ мғқмӮ°л°©мӢқм—җм„ңлҠ” мҲҷл Ёлҗң мһ‘м—…мһҗк°Җ мҡ”кө¬лҗҳлҚҳ лҚ°м—җ 비н•ҳм—¬ нҸ¬л“ңмқҳ мғқмӮ° л°©мӢқм—җм„ңлҠ” 비 мҲҷл ЁмһҗлҠ” л¬јлЎ , мһ‘м—…мһҗк°Җ л°”лҖҢлҚ”лқјлҸ„ мғқмӮ°м—җ м°Ём§Ҳмқ„ мЈјм§Җ м•ҠлҠ” кІғмқҙ к°ҖлҠҘн•ҙмЎҢлӢӨ. 1915л…„м—җ нҸ¬л“ңк°Җ н•ҳмқҙлһңл“ң нҢҢнҒ¬(Highland Park)м—җ мғқмӮ°лқјмқёмқ„ к°–м¶”кі к·ё мғқмӮ°лҹүмқҙ мөңкі м—җ лӢӨлӢӨлһҗмқ„ л•Ңмқҳ мһ‘м—…мһҗмҲҳлҠ” 7,000 лӘ… мқҙмғҒмқҙм—ҲлҠ”лҚ°, к·ёл“Ө мӨ‘ лҢҖл¶Җ분мқҖ л””нҠёлЎңмқҙнҠё(Detroit)мӢңлЎң мқҙмЈјн•ҙмҳЁ м§Җ м–јл§Ҳ лҗҳм§Җ м•ҠмқҖ мӮ¬лһҢл“Өмқҙкұ°лӮҳ лҚ”лҹ¬лҠ” лҶҚмӮ¬лҘј 짓лҚҳ мӮ¬лһҢл“Өмқҙм—ҲлӢӨ. к·ёлҰ¬кі мғҒлӢ№мҲҳлҠ” мҷёкөӯм—җм„ң лҜёкөӯмңјлЎң мқҙлҜј мҳЁ мӮ¬лһҢл“Өмқҙм—ҲлӢӨ.

В

В

мһ‘м—…мқҳ лӮҙмҡ©лҝҗ м•„лӢҲлқј кіөм • лӢ№ мһ‘м—…мӢңк°„лҸ„ лӢЁм¶•лҗҳм–ҙ нҸ¬л“ңмқҳ лҢҖлҹүмғқмӮ° мІҙм ңм—җм„ң мһ‘м—…мһҗ 1мқёлӢ№ н• лӢ№мӢңк°„(task cycle)мқҖ мқҙлҜё 1913л…„м—җ 2.3분(140мҙҲ)мқҙм—ҲлӢӨ. мқҙкІғмқҖ кіөмҳҲ мғқмӮ°л°©мӢқмқҳ 1мқёлӢ№ мһ‘м—… н• лӢ№мӢңк°„мқҙ 514분(м•Ҫ 8мӢңк°„ л°ҳ)мқҙм—ҲлҚҳ кІғм—җ 비н•ҳл©ҙ м—„мІӯлӮң ліҖнҷ”лҘј ліҙм—¬мЈјлҠ” кІғмқҙлӢӨ. нҸ¬л“ңк°Җ мқҙл ҮкІҢ м»ӨлӢӨлһҖ м°ЁмқҙлҘј л‘җкі лҢҖлҹүмғқмӮ° л°©мӢқмқ„ мқҙлЈ° мҲҳ мһҲм—ҲлҚҳ мқҙл©ҙм—җлҠ” нҸ¬л“ңмқҳ мғҒн’Ҳ нҸ¬нҠёнҸҙлҰ¬мҳӨ(product portfolio)к°Җ Tнҳ• лӘЁлҚё лӢЁ н•ңк°Җм§ҖмҳҖлҚҳ кІғмқҙ нҒ° м—ӯн• мқ„ н•ҳмҳҖлӢӨ. кІҢлӢӨк°Җ Tнҳ• лӘЁлҚёмқҖ м°ЁмІҙмғү(body color)лҸ„ кІҖм •мғү н•ңк°Җм§Җлҝҗмқҙм–ҙм„ң, л°ұмқҙл©ҙ л°ұ, мІңмқҙл©ҙ мІң, лӘЁл‘җк°Җ к°ҷмқҖ м°Ёлҹүмқ„ л§Ңл“Өм—ҲлӢӨ. нҸ¬л“ңк°Җ м°ЁмІҙ мғүмқ„ кІҖм •мғүмңјлЎң нҶөмқјн•ң кІғмқҖ к°Ғкё° лӢӨлҘё лӮ©н’Ҳм—…мІҙм—җм„ң мғүк№”мқ„ м№ н•ң к°Ғ л¶Җн’Ҳл“Өмқҙ мЎ°кёҲм”© мғүк№”мқҳ м°Ёмқҙк°Җ лӮҳлҠ” кІғмқ„ л°©м§Җн•ҳлҠ” кІғмқҖ л¬јлЎ мқҙкі , лӢӨлҘё мғүк№”м—җ 비н•ҙ кұҙмЎ°к°Җ л№ лҘё нҠ№м„ұ л•Ңл¬ём—җ мғқмӮ°мӢңк°„мқ„ мӨ„мқј мҲҳ мһҲм—Ҳкё° л•Ңл¬ёмқҙлқјкі н•ҳм§Җл§Ң, л””мһҗмқёмқҳ лӢӨм–‘нҷ”лҠ” мқҙлЈЁм§Җ лӘ»н–ҲлӢӨ.

В

лҜёкөӯмқҳ мһҗлҸҷм°ЁмӮ°м—…мқҳ лҢҖлҹүмғқмӮ°мІҙм ңм—җм„ң л№ м§Ҳ мҲҳ м—ҶлҠ” лҳҗ н•ң мӮ¬лһҢмқҳ мқёл¬јмқҖ м•Ңн”„л Ҳл“ң мҠ¬лЎңм–ё(Alfred P. Sloan Jr.) мқҙлӢӨ. к·ёлҠ” л©”мӮ¬м¶”м„ёмё кіөкіјлҢҖн•ҷ(MIT) м¶ңмӢ мқҳ м „кё° м—”м§ҖлӢҲм–ҙлЎңмҚЁ лІ м–ҙл§Ғ м ңмЎ°нҡҢмӮ¬лҘј кІҪмҳҒн•ҳлҚҳ мӨ‘ GMмқҳ кІҪмҳҒмһҗ мңҢлҰ¬м—„ нҒ¬лқјнҸ¬ л“Җлҹ°нҠё(William Crapo Durant, 1861~1947)мқҳ м ңмқҳм—җ мқҳн•ҳм—¬ GMм—җ н•©лҘҳн•ҳм—¬ мҳӨлҠҳлӮ мқҳ GM лёҢлһңл“ңмІҙм ңмқҳ к·јк°„мқ„ л§Ҳл Ён–Ҳмңјл©°, м°Ёмў…к°„ л¶Җн’Ҳ кіөмҡ©нҷ”(е…ұз”ЁеҢ–)мҷҖ кҙҖлҰ¬нҳҒмӢ мңјлЎң лҢҖлҹүмғқмӮ° мІҙм ңмқҳ мЎ°м§Ғнҷ”м—җ кё°м—¬н•ң мқёл¬јмқҙлӢӨ. нҸ¬л“ңк°Җ к·ёмқҳ кіөмһҘмқ„ лҢҖлҹүмғқмӮ°л°©мӢқмңјлЎңмҚЁ кё°нӢҖмқ„ мһЎм•ҳмңјлӮҳ, л””мһҗмқёмқҙлӮҳ м ңн’Ҳ лӢӨм–‘нҷ”лҘј мқҙлЈЁм§Җ лӘ»н–ҲлҚҳ л°ҳл©ҙ, мҠ¬лЎңм–ёмқҖ к·ё лҚ”мҡұ мІҙкі„нҷ”н•ҳм—¬ л””мһҗмқёкіј мғҒн’Ҳмқҳ лӢӨм–‘нҷ”лҘј мқҙлЈЁм—ҲлҚҳ кІғмқҙлӢӨ. л¬јлЎ нҸ¬л“ңлҸ„ мқҙнӣ„ ліҙлӢӨ мІҙкі„нҷ”лҗң лҢҖлҹүмғқмӮ°л°©мӢқмқҳ к°ңл…җмңјлЎң к°ңл°ңлҗң лӘЁлҚё Aнҳ•м—җм„ңлҠ” мҳөм…ҳкіј 컬лҹ¬лҘј 추к°Җн•ҳлҠ” л“ұ л””мһҗмқё лӢӨм–‘нҷ”лҘј мң„н•ң ліҖнҷ”лҘј ліҙмқёлӢӨ.

мқҙнӣ„лЎң лҜёкөӯмқҳ GMкіј нҸ¬л“ң, нҒ¬лқјмқҙмҠ¬лҹ¬ 3мӮ¬лҠ” лӘЁл‘җ лҢҖлҹүмғқмӮ°мІҙм ңмқҳ нӢҖм—җм„ң мҡҙмҳҒлҗҳм–ҙ лӮҳк°”кі , 1955л…„м—җ мқҙлҘҙлҹ¬м„ңлҠ” мғқмӮ°лҹүкіј м°Ёлҹүмқҳ мў…лҘҳмҷҖ мғүмғҒ л“ұ л””мһҗмқё лӢӨм–‘нҷ”к°Җ мқҙлЈЁм–ҙ진лӢӨ. 1955л…„м—җлҠ” мІҳмқҢмңјлЎң л¶ҒлҜё лӮҙмҲҳмӢңмһҘ к·ңлӘЁк°Җ 700л§ҢлҢҖм—җ мқҙлҘҙл Җкі , л№…(big)3к°Җ лҜёкөӯ мһҗлҸҷм°Ё лӮҙмҲҳмӢңмһҘмқҳ 95пј…лҘј м җмң н–Ҳмңјл©°, к·ё мӨ‘ 80пј…лҠ” мқҙл“Ө 3мӮ¬мқҳ 6к°ң м°Ёмў…мқҙ м°Ём§Җн•ҳкі мһҲм—ҲлӢӨкі н•ңлӢӨ. к·ём•јл§җлЎң лҜёкөӯ мһҗлҸҷм°Ё л©”мқҙм»Өмқҳ лҢҖлҹүмғқмӮ°л°©мӢқмқҖ 2м°Ё м„ёкі„лҢҖм „ мқҙнӣ„ 20м„ёкё°мқҳ мһҗлҸҷм°ЁмҷҖ мӮ°м—…мқ„ нҒ¬кІҢ л°”кҫём–ҙ лҶ“мқҖ мғқмӮ°л°©мӢқмқҙм—ҲлҚҳ кІғмқҙлӢӨ.

В