한국에 맞는 자동차 디자인과 생산방식은 무엇일까?

페이지 정보

글 : 구상(koosang@hongik.ac.kr)|

|

승인 2015-05-03 11:00:28 |

본문

아베의 미국 의회 연설은 많은 생각을 하게 만든다. 그것은 정확히 60년 전, 2차대전 직후에 일본은 미국의 입장에서는 전쟁을 일으킨 전범국 이었고, 미국에게 용서를 구하는 입장이었기 때문이다. 그리고 미국은 ‘용서’의 의미로 일본의 기술자들이 미국에 와서 기술을 배울 수 있게 해주었다.

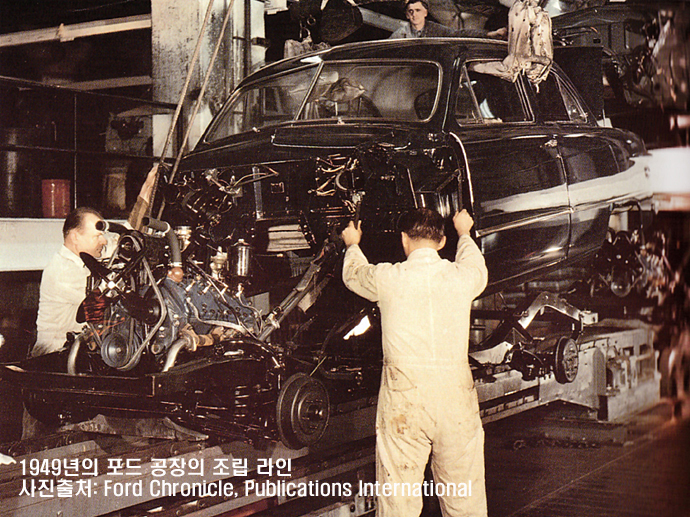

그렇게 해서 1950년에 젊은 일본인 엔지니어 도요다 에이지(豊田 英二; Toyoda Eiji)는 디트로이트(Detroit)에 있는 포드자동차의 루지(Rouge)공장에 3개월 동안 머무를 수 있었던 것이다. 물론 그걸로 다시 힘을 얻은 일본의 자동차가 또 다시 미국을 ‘침략(?)’하지만….

에이지 도요다는 포드의 루지 공장을 살펴보고는 개선의 여지가 있다는 결론을 내리게 된다. 포드의 대량생산방식은 정말로 제품의 가격을 낮추면서 생산량을 늘릴 수 있는 효과적인 방법이었지만, 1950년대의 미국과 일본의 상황은 전혀 달랐다. 2차대전의 패전국이었던 일본의 내수시장 기반은 빈약했으며, 사회의 여러 부문에서는 다양한 종류의 차량을 필요로 하고 있었다.

사실상 헨리 포드가 창안한 대량생산방식에서 작업자는 조립라인(assembly line)의 일부에 불과했다. 그것은 조립작업 자체를 기계로 자동화시킬 수 없으므로 사람이 그 역할을 대신한다는 개념이었기 때문이다. 게다가 관리의 관점에서 본다면, 공장에는 결근할지도 모를 작업자를 대신 해줄 잉여 인력이 준비되어 있어야 했다. 그런데 정말로 도요다 에이지를 놀라게 한 것은, 만약 조립작업 도중에 어떤 이유로든 조립에 불량이 발생하거나 혹은 앞 공정에서 불량으로 조립된 것을 발견하더라도, 작업자의 개인적인 판단으로 조립라인을 멈출 수는 없다는 점이었다. 포드에게 조립라인의 중단은 ‘손실’을 의미했기 때문이다.

작업자들은 무조건 자신에게 할당된 시간 내에 작업을 마치고 다음 공정으로 차량을 넘겨야 했다. 그래서 조립라인의 끝에서는 불량품이든 아니든 완성된 차가 나와야 했다. 그리고 라인의 중단을 막기 위해서는 부품의 재고량은 충분히 확보되어야 했으며, 그것을 용이하게 관리하기 위해서는 부품의 종류도 단순해야 했다. 그것이 포드 시스템의 모습이었다. 그렇지만 조립라인이 끝나는 곳에 가면, 조립라인의 어디에선가 불량의 원인을 안고 조립이 끝난 불량품 완성차를 고치기 위한 작업자와 작업공간이 필연적으로 요구되었고, 거기에서는 불량으로 조립된 차량을 다시 분해해서 수리하기 위해 막대한 인원과 시간이 추가로 투입되고 있었다.

에이지 도요다가 보았을 때 이런 불량품은 판매할 수 있는 상품이 아니었다. 그래서 그는 토요타 자동차의 조립라인에서는 불량을 발견하면 누구든지 조립라인의 가동을 즉각 멈출 수 있도록 했다. 그리고 불량이 발생한 작업에 소속된 작업자와 팀원과 팀장이 모여 불량의 원인을 규명하고, 그것이 다시 발생하지 않도록 하는 ‘개선’작업을 한 후 라인의 가동이 재개되었다. 물론 이런 과정을 거치면 당연히 생산효율이 떨어지므로, 완성차의 수는 포드나 슬로언의 방식보다는 적었지만, 그 대신에 수리가 전혀 필요치 않은, 고객들에게 즉시 판매할 수 있는 ‘상품’의 차량만 나오게 되었다.

또한 에이지는 부품의 재고량을 제로(zero)로 유지하고 생산에 필요한 만큼만을 즉시 납품 받을 수 있도록 거의 모든 부품업체를 조립공장으로부터 2시간 이내의 거리에 두었다. 이러한 도요타의 개념의 생산관리 기법을 JIT(just-in-time) 생산시스템, 또는 적시관리(適時管理)라고 번역하기도 하며, 무재고(無在庫; zero inventory)시스템 이라고 쓰기도 한다. JIT 시스템에서는 생산을 지속시키고 물자를 이동시키는 수단으로 칸반(Kanban)을 사용한다. ‘칸반’은 일본어의 단어인데, 한자로는 ‘看板’이며 우리말로는 ‘간판’이라고 읽지만 우리의 간판과는 다른 의미로 쓰인다. 이런 명칭을 따서 JIT 시스템을 ‘간판방식’이라 부르기도 한다.

오늘날 우리나라의 자동차 메이커들은 JIT 시스템의 개념을 받아들여 우리의 여건에 맞게 재구성해서 운영하고 있다. 그러므로 사실상 토요타 방식과 동일한 체제라고 할 수는 없다. 게다가 토요타의 방식은 공장의 변화만으로는 이루어 질 수 없는 부분들이 있고, 그것을 실현하기 위해서는 물류(物流) 등 자동차를 ‘조립하는’ 것 이외의 외부적인 문제들이 해결되어야 하기 때문이다. 그러나 분명한 것은 오늘날의 자동차는 디자인의 다양화와 감성 중심의 상품 특성으로 인해 초기에 포드가 창안한 대량생산방식에서 변화된, 보다 유연하고 다양한 제품을 생산할 수 있는 방법으로 만들어지고 있다는 점이다. 그러므로 사실상 현재의 자동차 메이커의 조립라인은 그 외형적인 모습은 컨베이어에 의해 움직이는 대량생산방식으로 보이지만, 그 운영방법은 포드 방식과는 다른 체제를 가지고 있다.

한편으로 일본은 저들이 고안한 생산방식과 감성적 디자인으로 1980년대에 세계 자동차산업의 판도를 뒤흔들었다. 만약 우리가 우리의 문화나 기술, 그리고 여기에 우리의 디자인 감각을 반영한 생산방식을 가지게 된다면, 오늘날에 일본의 차들과 경쟁하고 있는 우리나라의 자동차가 지금보다 더 높은 가치의 상품으로 발전하게 될지도 모른다.