인스트루먼트 패널의 제작 공법 및 재료-2

페이지 정보

글 : 채영석(webmaster@global-autonews.com)|

|

승인 2007-02-24 07:49:55 |

본문

인스트루먼트 패널의 제작 공법 및 재료-2

글/구상한밭대 교수)

인스트루먼트 패널의 제작 공법은 기본적으로 사출성형공법과 그것이 응용된 공법이 사용되고 있으나, 최근에는 촉각적인 느낌에서 더욱 부드러우면서 감성적 품질을 높익 위한 많은 새로운 공법들이 개발되고 있다. 각각의 공법의 개괄적 특징은 다음과 같다.

- 사출성형(射出成形; injection molding) 공법

합성수지 가공의 가장 일반적인 공법으로써, 대부분 열가소성수지(熱可塑性樹脂)를 재료로 사용하는 공법이다. 소형 승용차용 하드 타입의 인스트루먼트 패널은 모두 이 공법으로 제작되며, 패드 타입 인스트루먼트 패널의 내부 구조물을 성형할 때도 사출성형 공법에 의한다. 금속제의 틀(mold)에 합성수지를 가열하여 액상(液狀)이나 겔(gel)상으로 유동성을 증대시켜 주입하는 방법으로, 금형의 정밀도에 따라 완성된 제품의 정도(精度)가 좌우된다. 하드타입 인스트루먼트 패널의 제작 시에는 표면에 가죽과 유사한 질감을 내기 위한 방법으로 금형의 표면을 화학약품으로 부식(腐蝕) 시키는 방법을 쓰는데, 질감이 다소 작위적인 인상을 준다.

사출성형에서는 제품의 생산량이 많아져 금형의 표면이 마모되면 완성된 제품의 표면에 광택이 생겨서 인스트루먼트 패널에서는 기능상 부정적 요소로써 작용하므로, 일정 개수를 생산한 후에는 금형의 표면을 다시 약품 처리하여 광택을 제거하여야 한다. 한편 사출성형의 제품에서는 금형 내부에서 수지의 흐름을 원활히 하기 위해 표면에는 가능한 단순한 형태가 요구되며, 금형에서 제품의 추출각도(draft angle)를 고려해야 하므로, 형태나 구조의 제약조건이 다소 많다. 그러나 가장 보편화된 기술로써, 생산 단가나 구조적인 측면에서 경제성이 높은 기술이다.

- 발포성형(發泡成形; foam molding) 공법

발포(發泡)성이 있는 우레탄(urethane)계의 수지를 금형에 일정량의 액체상태로 주입하고 금형을 가열하여 수지 자체가 기포를 발생시켜 제품을 성형하는 방법으로, 주로 인스트루먼트 패널의 패드재를 제작하는 공법으로 사용된다.

먼저 발포 금형에 이미 성형이 완료된 합성수지제 또는 철제의 구조재(構造材)를 삽입하고 수지 액을 계산된 부피 비율로 주입한 후 가열시켜서, 구조재와 우레탄이 물리적으로 결합되어 일체로 발포성형 되도록 하는 공법이다. 사실상 이 공법은 완제품을 만들어내는 공법은 아니며, 제품의 중간 공정에 해당되는 공법이다.

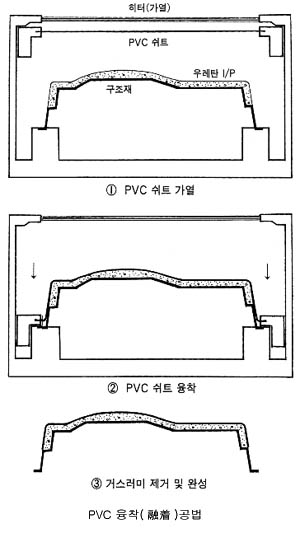

- PVC 융착(融着; melt covering) 공법

풀 패드 구조의 인스트루먼트 패널제작 시 발포 공정이 끝난 중간제품에 가죽의 질감을 가진 PVC 쉬트(sheet)를 가열하여 접착시키는 공법이다. 이것은 풀 패드 구조 인스트루먼트 패널의 마무리 공정으로, 표피를 부착시켜 제품을 얻는다. 그러나 형상에 굴곡이 심할 경우, PVC 쉬트의 부위별 팽창률이 변화되어 질감이 일정하지 않게 되는 단점이 있다. 또한 복잡한 형상인 경우에는 부분적으로 PVC 쉬트의 접착이 미흡하여 성형이 불완전하게 되기도 한다.

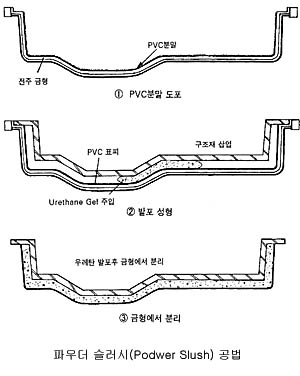

- 파우더 슬러쉬(podwer slush) 공법

풀 패드형 인스트루먼트 패널의 제작 시 PVC 융착법에서 형상 굴곡에 따른 질감의 불균형 발생 및 성형성의 한계를 극복하기 위하여 고안된 방법으로, PVC 쉬트를 사용하지 않고 PVC 분말을 성형재료로 사용한다. 금형의 제작방법도 종전의 사출금형의 부식이나 기타 표면 질감을 변화시키는 제작방법을 쓰지 않고, 전주(電鑄)라 불리는, 전기도금의 원리를 이용한 전기 주조법을 이용하여 제작한다.

전주 금형은 금형을 만들기 위한 원형에 천연가죽을 직접 입혀서 그 질감을 그대로 복제하므로, 전주 금형에 의해 만들어진 완제품의 표면 역시 천연가죽과 거의 동일한 질감을 가지는 것은 물론, 원형에 재봉선(裁縫線)이 있는 경우 바느질의 실 자국까지도 그대로 모사(模寫) 된다.

파우더 슬러쉬 공법은 가열된 전주 금형에 PVC 분말을 일정 두께로 도포 한 후 거기에 이미 성형이 완료된 구조재를 삽입하고 우레탄을 발포시켜서 제작하는 방법인데, 종전의 풀 패드 방식의 제작공법과 반대 순서의 공정을 가진다. 파우더 슬러쉬 공법은 복잡한 형상일지라도 거의 천연가죽 질감의 제품을 얻을 수 있는 장점이 있으나, 전주 금형의 제작에 수개월이 소요되며, 전주 금형을 위한 천연 가죽을 입힌 원형의 제작에 많은 기술적인 노하우가 요구되는 점이 아직까지 선결 과제이다.

글/구상한밭대 교수)

인스트루먼트 패널의 제작 공법은 기본적으로 사출성형공법과 그것이 응용된 공법이 사용되고 있으나, 최근에는 촉각적인 느낌에서 더욱 부드러우면서 감성적 품질을 높익 위한 많은 새로운 공법들이 개발되고 있다. 각각의 공법의 개괄적 특징은 다음과 같다.

- 사출성형(射出成形; injection molding) 공법

합성수지 가공의 가장 일반적인 공법으로써, 대부분 열가소성수지(熱可塑性樹脂)를 재료로 사용하는 공법이다. 소형 승용차용 하드 타입의 인스트루먼트 패널은 모두 이 공법으로 제작되며, 패드 타입 인스트루먼트 패널의 내부 구조물을 성형할 때도 사출성형 공법에 의한다. 금속제의 틀(mold)에 합성수지를 가열하여 액상(液狀)이나 겔(gel)상으로 유동성을 증대시켜 주입하는 방법으로, 금형의 정밀도에 따라 완성된 제품의 정도(精度)가 좌우된다. 하드타입 인스트루먼트 패널의 제작 시에는 표면에 가죽과 유사한 질감을 내기 위한 방법으로 금형의 표면을 화학약품으로 부식(腐蝕) 시키는 방법을 쓰는데, 질감이 다소 작위적인 인상을 준다.

사출성형에서는 제품의 생산량이 많아져 금형의 표면이 마모되면 완성된 제품의 표면에 광택이 생겨서 인스트루먼트 패널에서는 기능상 부정적 요소로써 작용하므로, 일정 개수를 생산한 후에는 금형의 표면을 다시 약품 처리하여 광택을 제거하여야 한다. 한편 사출성형의 제품에서는 금형 내부에서 수지의 흐름을 원활히 하기 위해 표면에는 가능한 단순한 형태가 요구되며, 금형에서 제품의 추출각도(draft angle)를 고려해야 하므로, 형태나 구조의 제약조건이 다소 많다. 그러나 가장 보편화된 기술로써, 생산 단가나 구조적인 측면에서 경제성이 높은 기술이다.

- 발포성형(發泡成形; foam molding) 공법

발포(發泡)성이 있는 우레탄(urethane)계의 수지를 금형에 일정량의 액체상태로 주입하고 금형을 가열하여 수지 자체가 기포를 발생시켜 제품을 성형하는 방법으로, 주로 인스트루먼트 패널의 패드재를 제작하는 공법으로 사용된다.

먼저 발포 금형에 이미 성형이 완료된 합성수지제 또는 철제의 구조재(構造材)를 삽입하고 수지 액을 계산된 부피 비율로 주입한 후 가열시켜서, 구조재와 우레탄이 물리적으로 결합되어 일체로 발포성형 되도록 하는 공법이다. 사실상 이 공법은 완제품을 만들어내는 공법은 아니며, 제품의 중간 공정에 해당되는 공법이다.

- PVC 융착(融着; melt covering) 공법

풀 패드 구조의 인스트루먼트 패널제작 시 발포 공정이 끝난 중간제품에 가죽의 질감을 가진 PVC 쉬트(sheet)를 가열하여 접착시키는 공법이다. 이것은 풀 패드 구조 인스트루먼트 패널의 마무리 공정으로, 표피를 부착시켜 제품을 얻는다. 그러나 형상에 굴곡이 심할 경우, PVC 쉬트의 부위별 팽창률이 변화되어 질감이 일정하지 않게 되는 단점이 있다. 또한 복잡한 형상인 경우에는 부분적으로 PVC 쉬트의 접착이 미흡하여 성형이 불완전하게 되기도 한다.

- 파우더 슬러쉬(podwer slush) 공법

풀 패드형 인스트루먼트 패널의 제작 시 PVC 융착법에서 형상 굴곡에 따른 질감의 불균형 발생 및 성형성의 한계를 극복하기 위하여 고안된 방법으로, PVC 쉬트를 사용하지 않고 PVC 분말을 성형재료로 사용한다. 금형의 제작방법도 종전의 사출금형의 부식이나 기타 표면 질감을 변화시키는 제작방법을 쓰지 않고, 전주(電鑄)라 불리는, 전기도금의 원리를 이용한 전기 주조법을 이용하여 제작한다.

전주 금형은 금형을 만들기 위한 원형에 천연가죽을 직접 입혀서 그 질감을 그대로 복제하므로, 전주 금형에 의해 만들어진 완제품의 표면 역시 천연가죽과 거의 동일한 질감을 가지는 것은 물론, 원형에 재봉선(裁縫線)이 있는 경우 바느질의 실 자국까지도 그대로 모사(模寫) 된다.

파우더 슬러쉬 공법은 가열된 전주 금형에 PVC 분말을 일정 두께로 도포 한 후 거기에 이미 성형이 완료된 구조재를 삽입하고 우레탄을 발포시켜서 제작하는 방법인데, 종전의 풀 패드 방식의 제작공법과 반대 순서의 공정을 가진다. 파우더 슬러쉬 공법은 복잡한 형상일지라도 거의 천연가죽 질감의 제품을 얻을 수 있는 장점이 있으나, 전주 금형의 제작에 수개월이 소요되며, 전주 금형을 위한 천연 가죽을 입힌 원형의 제작에 많은 기술적인 노하우가 요구되는 점이 아직까지 선결 과제이다.