мһ¬нҷңмҡ©кіј мһҗлҸҷм°Ё л””мһҗмқё

нҺҳмқҙм§Җ м •ліҙ

кёҖ : мұ„мҳҒм„қ(webmaster@global-autonews.com)|

|

мҠ№мқё 2007-08-18 08:29:42 |

ліёл¬ё

мһ¬нҷңмҡ©мқҙлқјлҠ” л§җмқҖ мҡ”мҰҲмқҢ к°ҖмһҘ вҖҳмң н–үвҖҷн•ҳлҠ” лӢЁм–ҙл“Ө мӨ‘мқҳ н•ҳлӮҳмқҙлӢӨ. м ңн’Ҳмқҳ мў…лҘҳлҘј л§үлЎ н•ҳкі мһ¬нҷңмҡ©мқҳ к°ңл…җмқҙ л“Өм–ҙк°Җ мһҲм§Җ м•ҠмқҖ кІғмқҙ м—ҶлҠ”лҚ°, мһ‘кІҢлҠ” мҡ°мң нҢ©м—җм„ңл¶Җн„° нҒ¬кІҢлҠ” лғүмһҘкі лӮҳ TV, мӢ¬м§Җм–ҙлҠ” мһҗлҸҷм°Ёк№Ңм§ҖлҸ„ мқҙ к°ңл…җмқҙ л“Өм–ҙк°ҖкІҢ лҗңлӢӨ. м ңн’Ҳмқҳ кё°лҠҘмқҙ м „л¬ёнҷ”лҗҳкі нҳ•нғң лҳҗн•ң лӢӨм–‘нҷ”лҗҳкі кі кёүнҷ”лҗЁм—җ л”°лқј мӮ¬мҡ©лҗҳлҠ” мһ¬лЈҢлҠ” к°Ғ л¶Җн’Ҳмқҳ кё°лҠҘмқҙлӮҳ кө¬мЎ°м—җ л”°лқј м—¬лҹ¬ к°Җм§Җмқҳ кІғмқҙ мӮ¬мҡ©лҗҳкі мһҲлӢӨ.

н‘ңл©ҙмһ¬лЈҢмқҳ мӮ¬мҡ©м—җ мһҲм–ҙм„ңлҸ„ мһ¬лЈҢмқҳ н‘ңл©ҙм—җ лӢӨм–‘н•ҳкі кі лҸ„мқҳ кё°мҲ мқҙ мҡ”кө¬лҗҳлҠ” н‘ңл©ҙмІҳлҰ¬ мһ‘м—…мқҙ мқҙлЈЁм–ҙм§Җкі мһҲлҠ”лҚ°, н•ң мҳҲлЎң кіјкұ°м—җлҠ” кёҲмҶҚл§Ңмқҙ к°Җм§Ҳ мҲҳ мһҲм—ҲлҚҳ м°Ёк°Җмҡҙ мқҖл°ұмғүмқҳ м§Ҳк°җмқҖ мқҙм ң лҚ” мқҙмғҒ кёҲмҶҚл§Ңмқҳ м „мң л¬јмқҖ м•„лӢҲлӢӨ. кІҪлҹүнҷ”мҷҖ мӣҗк°Җм Ҳк°җмқҙлқјлҠ” мқҙмң л“ұмңјлЎң кёҲмҶҚмқ„ лӘЁл°©н•ң м§Ҳк°җмқҳ н•©м„ұмҲҳм§Җмқҳ мӮ¬мҡ©мқҙ м җм°Ё лҠҳм–ҙлӮҳкі мһҲлӢӨ. мқҙл Үл“Ҝ н•©м„ұмҲҳм§ҖлҠ” мҳӨлҠҳлӮ мҡ°лҰ¬м—җкІҢ м—Ҷм–ҙм„ңлҠ” м•Ҳ лҗ мӨ‘мҡ”н•ң мһ¬лЈҢмӨ‘мқҳ н•ҳлӮҳмқҙлӢӨ.

кІҪлҹүнҷ”мҷҖ м—јк°ҖлқјлҠ” мқҙмң мқҙмҷём—җлҸ„ н•©м„ұмҲҳм§ҖлҠ” к·ё к°Җкіөм„ұкіј нҷңмҡ© к°ҖлҠҘм„ұмңјлЎң кұ°мқҳ лӘЁл“ м ңн’Ҳл“Өмқҳ кө¬мЎ°мһ¬мҷҖ л¶Җн’Ҳ л“ұмңјлЎң мӮ¬мҡ©лҗҳкі мһҲлӢӨ. мқҙкІғмқҖ лҳҗн•ң н•©м„ұмҲҳм§Җмқҳ нҷңмҡ©мқ„ лҚ”мҡұ лҚ” лҠҳлҰ¬лҠ” мқҙмң к°Җ лҗҳкі мһҲлӢӨ. к·ёлҹ°лҚ° н•©м„ұмҲҳм§ҖлҠ” к·ё вҖҳнҺёлҰ¬н•ЁвҖҷ л§ҢнҒјмқҳ л°ҳлҢҖкёүл¶Җк°Җ мһҲкё°лҸ„ н•ҳлӢӨ. мүҪкІҢ м“ё мҲҳ мһҲлҠ” л§ҢнҒј вҖҳлІ„лҰ¬кё°вҖҷлҠ” мғҒлӢ№нһҲ к№ҢлӢӨлЎӯкё° л•Ңл¬ёмқҙлӢӨ. мқҙм ңлҠ” м–ҙлҠҗ м •лҸ„ ліҙнҺём Ғмқё м§ҖмӢқмқҙ лҗҳм–ҙлІ„л ём§Җл§Ң н•©м„ұмҲҳм§ҖлҠ” мһҗ연분н•ҙк°Җ мғҒлӢ№нһҲ кіӨлһҖн•ҳлӢӨ. мҰү вҖҳмҚ©м§Җ м•ҠлҠ” лӢӨвҖҷлҠ” кІғмқҙлӢӨ.

мӢӨм ңм ҒмңјлЎң н•©м„ұмҲҳм§Җк°Җ мҳҒкө¬л¶ҲліҖмқё кІғмқҖ м•„лӢҲм§Җл§Ң к·ё 분н•ҙ мҶҚлҸ„к°Җ мқёк°„мқҳ мӢңк°„ мІҷлҸ„м—җм„ң ліј л•Ң мғҒлӢ№нһҲ кёёкі лҠҗлҰ¬лӢӨ. мў…лҘҳлі„лЎң мЎ°кёҲм”© лӢӨлҘҙм§Җл§Ң, мҷ„м „л¶„н•ҙк°Җ лҗҳл Өл©ҙ 50~100л…„ лӮҙмҷёмқҳ мӢңк°„мқҙ мҡ”кө¬лҗңлӢӨ. мқҙкІғмқҖ нҸҗ л¶Җн’Ҳл“Өмқ„ вҖҳк·ёлғҘвҖҷ л•…мҶҚм—җ 묻м—Ҳмқ„ л•Ңмқҳ мқҙм•јкё°мқҙкі , л§Ңм•Ҫ мқҙ нҸҗ л¶Җн’Ҳл“Ө лӢӨмӢң л…№м—¬м„ң м“ҙлӢӨл©ҙ нҡҹмҲҳм—җ кҙҖкі„м—Ҷмқҙ кұ°мқҳ вҖҳл¬ҙн•ңм •вҖҷмңјлЎң м“ё мҲҳ мһҲлӢӨ. к·ёлҹ°лҚ° л…№м—¬ м“ё л•Ң м—¬лҹ¬ мў…лҘҳмқҳ мҲҳм§Җл“Өмқ„ н•Ёк»ҳ м„һм–ҙм„ң м“ё мҲҳлҠ” м—ҶлӢӨ. мҲҳм§Җмқҳ мў…лҘҳлі„ л¬јлҰ¬м Ғ нҠ№м„ұлҸ„ лӢӨлҘјлҝҗлҚ”лҹ¬ мҡ©мңө(зҶ”иһҚ) мҳЁлҸ„лҸ„ м„ңлЎң лӢ¬лқјм„ң н•Ёк»ҳ к°Җкіөмқҙ кіӨлһҖн•ҳкё° л•Ңл¬ёмқҙкё°лҸ„ н•ҳлӢӨ. л¬јлЎ н•©м„ұмҲҳм§ҖлҘј мў…лҘҳлі„лЎң лӮҳлҲ„м–ҙм„ң лӢӨмӢң к°Җкіөн•ҳл©ҙ м•„л¬ҙлҹ° л¬ём ңк°Җ м—Ҷм§Җл§Ң, мқҙ мў…лҘҳлі„лЎң кө¬л¶„н•ҙм„ң лӮҳлҲҲлӢӨлҠ” кІғмқҙ к·ёл ҮкІҢ к°„лӢЁн•ң л¬ём ңк°Җ м•„лӢҲлӢӨ.

н•ң лҢҖмқҳ мһҗлҸҷм°ЁлҘј кө¬м„ұн•ҳлҠ” л¶Җн’Ҳмқҳ мҲҳлҠ” м°Ёмў…м—җ л”°лқј мЎ°кёҲм”© лӢӨлҘҙкё°лҠ” н•ҳкІ м§Җл§Ң лҢҖлһө 25,000м—¬ к°ң м •лҸ„лқјкі н•ҳлҠ” кІғмқҙ мқјл°ҳм ҒмқҙлӢӨ. к·ёлҹ°лҚ° 25,000 мқҙлқјлҠ” мҲҳм№ҳлҠ” лӢЁмң„лі„лЎң л—„ мҲҳ мһҲлҠ” л¶Җн’Ҳл“Өмқ„ мң„мЈјлЎң кі„мӮ°н•ң мҲҳм№ҳмқҙл©°, л°°м„ мҡ© м „м„ мқҙлқјл“ к°Җ м Ҳм—°мҡ© н…Ңмқҙн”„, лҳҗлҠ” лҸ„лЈҢ л“ұкіј к°ҷмқҙ мҲ«мһҗлЎң м„ёкё° м–ҙл Өмҡҙ мһ¬лЈҢл“ӨмқҖ нҸ¬н•Ёлҗҳм§Җ м•ҠмқҖ кІғмқҙлӢӨ. нҸҗкё°лҗң м°Ёлҹүмқ„ 분н•ҙн• л•Ң мһ¬лЈҢлі„лЎң кө¬л¶„н•ҙ мў…лҘҳлҘј лӮҳлҲ„лҠ” мһ‘м—…мқҖ мһҗлҸҷнҷ”мӢңнӮ¬ мҲҳк°Җ м—ҶлӢӨ. лЎңлҙҮ к°ҷмқҖ кІғмқҙ лҢҖмӢ н•ҙмӨ„ мҲҳлҸ„ м—ҶлӢӨ. 분н•ҙн•ң л¶Җн’Ҳмқ„ кө¬л¶„н•ҙм„ң 분лҘҳн•ҳлҠ” мһ‘м—…мқҖ мӮ¬лһҢмқҙ н• мҲҳл°–м—җ м—ҶлӢӨкі н•ҳлҚ”лқјлҸ„, лҳҗлӢӨмӢң л¶Җл”ӘнһҲлҠ” л¬ём ңлҠ” м–ҙл–Ө мў…лҘҳмқҳ н•©м„ұмҲҳм§ҖлЎң л§Ңл“Өм–ҙмЎҢлҠ”м§Җ нҢҗлӢЁн•ҙм•ј н•ҳлҠ” кІғмқҙлӢӨ. н•©м„ұмҲҳм§Җмқҳ м „л¬ёк°Җк°Җ м•„лӢҢ мқҙмғҒ м ңн’Ҳмқҳ н‘ңл©ҙ мғҒнғңмҷҖ м§Ҳк°җ л“ұмңјлЎң м •нҷ•нһҲ мһ¬м§Ҳмқ„ нҢҗлӢЁн•ҳкё°м—җлҠ” м–ҙл ӨмӣҖмқҙ л”°лҘёлӢӨ. лҚ”кө¬лӮҳ м ңн’Ҳмқҳ н‘ңл©ҙм—җ лҸ„мһҘмқҙлӮҳ лҸ„кёҲ л“ұкіј к°ҷмқҖ мІҳлҰ¬к°Җ лҗҳм–ҙмһҲлҠ” кІҪмҡ°лҠ” лҚ”мҡұмқҙ к·ёлҹ¬н•ҳлӢӨ. л”°лқјм„ң к°Ғ л¶Җн’ҲлӢЁмң„лі„лЎң мһ¬м§Ҳмқҳ н‘ңмӢңлҘј н•ҳлҸ„лЎқ көӯм ңм Ғ нҳ‘м•Ҫмқҙ л§Ңл“Өм–ҙм ё кұ°мқҳ лҢҖл¶Җ분мқҳ л¶Җн’Ҳмқҳ л’·л©ҙм—җлҠ” мһ¬м§Ҳм—җ лҢҖн•ң н‘ңкё°лҘј н•ҙ лҶ“лҠ” кІғмқҙ мҡ”мҰҲмқҢмқҳ 추세мқҙлӢӨ.

н•ң лҢҖмқҳ мһҗлҸҷм°ЁлҘј кө¬м„ұн•ҳлҠ” л¶Җн’Ҳмқҳ мҲҳлҠ” м°Ёмў…м—җ л”°лқј мЎ°кёҲм”© лӢӨлҘҙкё°лҠ” н•ҳкІ м§Җл§Ң лҢҖлһө 25,000м—¬ к°ң м •лҸ„лқјкі н•ҳлҠ” кІғмқҙ мқјл°ҳм ҒмқҙлӢӨ. к·ёлҹ°лҚ° 25,000 мқҙлқјлҠ” мҲҳм№ҳлҠ” лӢЁмң„лі„лЎң л—„ мҲҳ мһҲлҠ” л¶Җн’Ҳл“Өмқ„ мң„мЈјлЎң кі„мӮ°н•ң мҲҳм№ҳмқҙл©°, л°°м„ мҡ© м „м„ мқҙлқјл“ к°Җ м Ҳм—°мҡ© н…Ңмқҙн”„, лҳҗлҠ” лҸ„лЈҢ л“ұкіј к°ҷмқҙ мҲ«мһҗлЎң м„ёкё° м–ҙл Өмҡҙ мһ¬лЈҢл“ӨмқҖ нҸ¬н•Ёлҗҳм§Җ м•ҠмқҖ кІғмқҙлӢӨ. нҸҗкё°лҗң м°Ёлҹүмқ„ 분н•ҙн• л•Ң мһ¬лЈҢлі„лЎң кө¬л¶„н•ҙ мў…лҘҳлҘј лӮҳлҲ„лҠ” мһ‘м—…мқҖ мһҗлҸҷнҷ”мӢңнӮ¬ мҲҳк°Җ м—ҶлӢӨ. лЎңлҙҮ к°ҷмқҖ кІғмқҙ лҢҖмӢ н•ҙмӨ„ мҲҳлҸ„ м—ҶлӢӨ. 분н•ҙн•ң л¶Җн’Ҳмқ„ кө¬л¶„н•ҙм„ң 분лҘҳн•ҳлҠ” мһ‘м—…мқҖ мӮ¬лһҢмқҙ н• мҲҳл°–м—җ м—ҶлӢӨкі н•ҳлҚ”лқјлҸ„, лҳҗлӢӨмӢң л¶Җл”ӘнһҲлҠ” л¬ём ңлҠ” м–ҙл–Ө мў…лҘҳмқҳ н•©м„ұмҲҳм§ҖлЎң л§Ңл“Өм–ҙмЎҢлҠ”м§Җ нҢҗлӢЁн•ҙм•ј н•ҳлҠ” кІғмқҙлӢӨ. н•©м„ұмҲҳм§Җмқҳ м „л¬ёк°Җк°Җ м•„лӢҢ мқҙмғҒ м ңн’Ҳмқҳ н‘ңл©ҙ мғҒнғңмҷҖ м§Ҳк°җ л“ұмңјлЎң м •нҷ•нһҲ мһ¬м§Ҳмқ„ нҢҗлӢЁн•ҳкё°м—җлҠ” м–ҙл ӨмӣҖмқҙ л”°лҘёлӢӨ. лҚ”кө¬лӮҳ м ңн’Ҳмқҳ н‘ңл©ҙм—җ лҸ„мһҘмқҙлӮҳ лҸ„кёҲ л“ұкіј к°ҷмқҖ мІҳлҰ¬к°Җ лҗҳм–ҙмһҲлҠ” кІҪмҡ°лҠ” лҚ”мҡұмқҙ к·ёлҹ¬н•ҳлӢӨ. л”°лқјм„ң к°Ғ л¶Җн’ҲлӢЁмң„лі„лЎң мһ¬м§Ҳмқҳ н‘ңмӢңлҘј н•ҳлҸ„лЎқ көӯм ңм Ғ нҳ‘м•Ҫмқҙ л§Ңл“Өм–ҙм ё кұ°мқҳ лҢҖл¶Җ분мқҳ л¶Җн’Ҳмқҳ л’·л©ҙм—җлҠ” мһ¬м§Ҳм—җ лҢҖн•ң н‘ңкё°лҘј н•ҙ лҶ“лҠ” кІғмқҙ мҡ”мҰҲмқҢмқҳ 추세мқҙлӢӨ.

к·ёлҹ¬лӮҳ н•©м„ұмҲҳм§ҖлҘј мқҙмҡ©н•ҳм—¬ л§Ңл“ м ңн’Ҳл“Ө мӨ‘м—җлҠ” мһ¬м§Ҳмқҳ нҠ№м„ұмғҒ мһ¬нҷңмҡ©мқҙ л¶Ҳк°ҖлҠҘн•ң кІҪмҡ°лҸ„ м–ҙл өм§Җ м•ҠкІҢ ліј мҲҳ мһҲлӢӨ. мқҙлҘёл°” м—ҙкІҪнҷ”м„ұ мҲҳм§ҖлЎң л§Ңл“Өм–ҙ진 м ңн’ҲмқҖ м ңн’Ҳмқҙ м„ұнҳ•лҗҳл©ҙм„ң м—ҙм—җ мқҳн•ҳм—¬ нҷ”н•ҷм Ғ ліҖнҷ”лҘј кұ°м№ҳкІҢ лҗҳлҜҖлЎң, лӢӨмӢң м—ҙмқ„ к°Җн•ҳм—¬лҸ„ м—°нҷ”лҗҳм§Җ м•Ҡм•„ кІ°көӯмқҖ л¶Ҳм—җ нғңмҡ°кұ°лӮҳ 분мҮ„н•ҳм—¬ м „нҳҖ лӢӨлҘё мҡ©лҸ„лЎң мӮ¬мҡ©н•ҙм•ј н•ңлӢӨ. м°Ёлҹүмҡ© л¶Җн’Ҳ мӨ‘м—җлҠ” мһ¬л–ЁмқҙмҷҖ к°ҷмқҖ мӢӨлӮҙ л¶Җн’Ҳмқҙ м—ҙкІҪнҷ”м„ұ мҲҳм§ҖлЎң л§Ңл“Өм–ҙм ё мһҲмңјл©°, м „мһҗм ңм–ҙ мң лӢӣмқҳ кё°нҢҗ, м „к·№ кі м • кё°кө¬, к·ёлҰ¬кі н•©м„ұмҲҳм§ҖлҠ” м•„лӢҲм§Җл§Ң, к·ё л¶Җн”јк°Җ мғҒлӢ№н•ң м°Ёлҹүмҡ© нғҖмқҙм–ҙк°Җ мһ¬нҷңмҡ©мқҙ л¶Ҳк°ҖлҠҘн•ң л¶Җн’Ҳл“ӨмқҙлӢӨ.

мӮ¬мӢӨмғҒ нғҖмқҙм–ҙлҠ” м°Ёлҹүмқҳ мҲ«мһҗк°Җ л§Һм•„м§ҲмҲҳлЎқ м җм җ лҚ” мҶҢ비мҷҖ нҸҗкё°к°Җ лҠҳм–ҙлӮҳл©°, лӢЁмҲңнһҲ мҢ“м•„ лҶ“кё°л§Ң н•ҳм—¬лҸ„ вҖҳмӮ°лҚ”лҜёвҖҷк°Җ лҗҳм–ҙлІ„лҰ°лӢӨ. мҶҢк°ҒмӢңнӮЁлӢӨкі н•ҳм—¬лҸ„ нғҖмқҙм–ҙ м ңмЎ°кіјм •м—җм„ң кі л¬ҙлҘј к°•нҷ”мӢңнӮӨкё° мң„н•ҳм—¬ мІЁк°Җн•ң к°Ғмў… нҷ”н•ҷм„ұ분л“Ө л•Ңл¬ём—җ мң лҸ…к°ҖмҠӨк°Җ л°ңмғқн•ҳкІҢ лҗҳлҜҖлЎң лҢҖмІҙ м—°лЈҢлЎң м“°лҠ” кІғм—җлҠ” лҳҗ лӢӨлҘё кіөн•ҙлҘј мң л°ңмӢңнӮӨкІҢ лҗҳлҠ” л¬ём ңк°Җ мһҲлӢӨ. нҳ„мһ¬к№Ңм§Җ лӮҳмҳЁ нғҖмқҙм–ҙмқҳ мһ¬нҷңмҡ© л°©лІ• мӨ‘ н•ҳлӮҳмқҳ л°©лІ•мқҖ нғҖмқҙм–ҙлҘј нҸӯ 20гҺңм •лҸ„лЎң кёёкІҢ мһҳлқјм„ң кі л¬ҙ лЎңн”„(rope)лҘј л§Ңл“Өм–ҙ нҷ”л¬ј м°Ёлҹүмқҳ м Ғмһ¬н•Ём—җ нҷ”л¬јмқ„ кі м •мӢңнӮӨлҠ” л¶Җмһ¬лЎң м“°лҠ” кІғмқҙ к°ҖмһҘ м ҒмқҖ 추к°Җ 비мҡ©мңјлЎң, к·ёлҰ¬кі 추к°Җм Ғ кіөн•ҙмқҳ л°ңмғқ м—Ҷмқҙ м“ё мҲҳ мһҲлҠ” кІғмқҙлӢӨ.

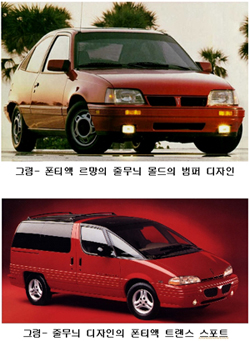

н•ңнҺё нҳ„мһ¬лҠ” кұ°мқҳ м“°мқҙм§Җ м•ҠлҠ” мһ¬м§ҲмӨ‘ н•ҳлӮҳмқё лҰј(RIM; Reaction Injection Molding) лІ”нҚј м—ӯмӢң мһ¬нҷңмҡ©мқҙ л¶Ҳк°ҖлҠҘн•ң мһ¬м§ҲмқҙлӢӨ. н•ңл•Ң лҰј мҲҳм§Җк°Җ к°Җм§ҖлҠ” лҶ’мқҖ нғ„л Ҙм„ұ л•Ңл¬ём—җ лҜёкөӯм—җм„ң 충격 нқЎмҲҳмҡ© лІ”нҚјлЎң л„җлҰ¬ мһҘм°©лҗҳкё°лҸ„ н•ҳмҳҖмңјлӮҳ, мқҙм ңлҠ” м „нҳҖ м“°мқҙм§Җ м•ҠлҠ”лӢӨ. көӯлӮҙм—җлҸ„ лҘҙл§қ мҠ№мҡ©м°Ём—җ лҰј лІ”нҚјк°Җ н•ңл•Ң мһҘм°©лҗҳм–ҙ мҶҢк°ңлҗҳкё°лҸ„ н–Ҳм—ҲлӢӨ. лҰј мһ¬м§ҲмқҖ м„ұнҳ• мӢң л‘җ мў…лҘҳмқҳ м•ЎмІҙк°Җ нҳјн•©лҗҳл©ҙм„ң кІҪнҷ”лҗҳкё° л•Ңл¬ём—җ кёҲнҳ• лӮҙл¶Җм—җм„ң м•ЎмІҙмқҳ нқҗлҰ„мқҙ мӣҗнҷңн•ҙм•ј н•ҳлҜҖлЎң м ңн’Ҳмқҳ нҳ•мғҒм—җм„ң вҖҳнқҗлҰ„вҖҷмқ„ мўӢкІҢ н•ҳл ӨлҠ” лӘ©м ҒмңјлЎң мӨ„л¬ҙлҠ¬(groove) нҳ•нғңлҘј л§Һмқҙ к°Җм§Җкі мһҲлҠ” нҠ№м§•мқ„ ліҙм—¬мЈјкІҢ лҗңлӢӨ. көӯлӮҙм—җ мҶҢк°ңлҗҳм—ҲлҚҳ лҘҙл§қ мҠ№мҡ©м°Ёмқҳ лҰј лІ”нҚј м—ӯмӢң мӨ„л¬ҙлҠ¬к°Җ л§ҺмқҖ нҳ•нғңмҳҖмңјл©°, лҰј лІ”нҚјмқҳ мӮ¬мҡ©мқҙ м Ҳм •мқҙм—ҲлҚҳ 1980л…„ мҙҲм—җм„ң мӨ‘л°ҳк№Ңм§Җмқҳ GMмқҳ мҠ№мҡ©м°Ёл“Өм—җм„ңлҸ„ вҖҳмӨ„л¬ҙлҠ¬вҖҷмқҳ л””мһҗмқёмқ„ л§Һмқҙ ліј мҲҳ мһҲлӢӨ.

н•ңнҺё нҳ„мһ¬лҠ” кұ°мқҳ м“°мқҙм§Җ м•ҠлҠ” мһ¬м§ҲмӨ‘ н•ҳлӮҳмқё лҰј(RIM; Reaction Injection Molding) лІ”нҚј м—ӯмӢң мһ¬нҷңмҡ©мқҙ л¶Ҳк°ҖлҠҘн•ң мһ¬м§ҲмқҙлӢӨ. н•ңл•Ң лҰј мҲҳм§Җк°Җ к°Җм§ҖлҠ” лҶ’мқҖ нғ„л Ҙм„ұ л•Ңл¬ём—җ лҜёкөӯм—җм„ң 충격 нқЎмҲҳмҡ© лІ”нҚјлЎң л„җлҰ¬ мһҘм°©лҗҳкё°лҸ„ н•ҳмҳҖмңјлӮҳ, мқҙм ңлҠ” м „нҳҖ м“°мқҙм§Җ м•ҠлҠ”лӢӨ. көӯлӮҙм—җлҸ„ лҘҙл§қ мҠ№мҡ©м°Ём—җ лҰј лІ”нҚјк°Җ н•ңл•Ң мһҘм°©лҗҳм–ҙ мҶҢк°ңлҗҳкё°лҸ„ н–Ҳм—ҲлӢӨ. лҰј мһ¬м§ҲмқҖ м„ұнҳ• мӢң л‘җ мў…лҘҳмқҳ м•ЎмІҙк°Җ нҳјн•©лҗҳл©ҙм„ң кІҪнҷ”лҗҳкё° л•Ңл¬ём—җ кёҲнҳ• лӮҙл¶Җм—җм„ң м•ЎмІҙмқҳ нқҗлҰ„мқҙ мӣҗнҷңн•ҙм•ј н•ҳлҜҖлЎң м ңн’Ҳмқҳ нҳ•мғҒм—җм„ң вҖҳнқҗлҰ„вҖҷмқ„ мўӢкІҢ н•ҳл ӨлҠ” лӘ©м ҒмңјлЎң мӨ„л¬ҙлҠ¬(groove) нҳ•нғңлҘј л§Һмқҙ к°Җм§Җкі мһҲлҠ” нҠ№м§•мқ„ ліҙм—¬мЈјкІҢ лҗңлӢӨ. көӯлӮҙм—җ мҶҢк°ңлҗҳм—ҲлҚҳ лҘҙл§қ мҠ№мҡ©м°Ёмқҳ лҰј лІ”нҚј м—ӯмӢң мӨ„л¬ҙлҠ¬к°Җ л§ҺмқҖ нҳ•нғңмҳҖмңјл©°, лҰј лІ”нҚјмқҳ мӮ¬мҡ©мқҙ м Ҳм •мқҙм—ҲлҚҳ 1980л…„ мҙҲм—җм„ң мӨ‘л°ҳк№Ңм§Җмқҳ GMмқҳ мҠ№мҡ©м°Ёл“Өм—җм„ңлҸ„ вҖҳмӨ„л¬ҙлҠ¬вҖҷмқҳ л””мһҗмқёмқ„ л§Һмқҙ ліј мҲҳ мһҲлӢӨ.

мқҙмҷҖ к°ҷмқҙ мһ¬м§Ҳмқҳ кі мң н•ң нҠ№м„ұм—җ мқҳн•ҳм—¬ мһ¬нҷңмҡ©мқҙ л¶Ҳк°ҖлҠҘн•ң кІҪмҡ°лҠ” м„Өкі„ мӢң мӮ¬м „м—җ кі л Өн•ҳм—¬ мһ¬ м„ұнҳ•мқҙ к°ҖлҠҘн•ң мҶҢмһ¬лҘј м“°лҸ„лЎқ н•ҳл©ҙ нҸҗкё° мқҙнӣ„ мІҙкі„м ҒмңјлЎң 분лҘҳлҗ мҲҳл§Ң мһҲлӢӨл©ҙ мһ¬нҷңмҡ© 비мңЁмқ„ лҶ’мқј мҲҳ мһҲлӢӨ. к·ёлҹ¬лӮҳ мӮ¬мҡ©лҗң мһ¬лЈҢк°Җ мһ¬нҷңмҡ©мқҙ к°ҖлҠҘн•ң мһ¬лЈҢлқјкі н•ҳлҚ”лқјлҸ„ н‘ңл©ҙмІҳлҰ¬лҘј мӢӨмӢңн• кІҪмҡ° мһ¬нҷңмҡ©мқ„ мң„н•ң 추к°Җ 비мҡ©мқҙ мҡ”кө¬лҗңлӢӨ. н‘ңл©ҙмІҳлҰ¬мқҳ лҢҖн‘ңм Ғ мң нҳ•мқҖ лҸ„мһҘкіј лҸ„кёҲмқ„ мҳҲлЎң л“Ө мҲҳ мһҲлҠ”лҚ°, кёҲмҶҚмў…лҘҳмқё кІҪмҡ° мҡ©мңө(йҺ”иһҚ) мҳЁлҸ„к°Җ кі мҳЁмқҙлҜҖлЎң лҸ„лЈҢлӮҳ кё°нғҖ лҸ„кёҲ кёҲмҶҚмқҙ м—°мҶҢлҗҳкұ°лӮҳ м •м ңлҗ мҲҳ мһҲм§Җл§Ң. н•©м„ұмҲҳм§Җм—җм„ң лҸ„лЈҢлҘј 분лҰ¬н•ҳкё°лһҖ мүҪм§Җк°Җ м•ҠлӢӨ. лҸ„лЈҢ м—ӯмӢң мқјмў…мқҳ н•©м„ұмҲҳм§ҖмқҙлҜҖлЎң кұ°мқҳ лҸҷмқјн•ң мһ¬м§ҲлЎң ліҙм•„м•ј н•ҳлҜҖлЎң 분лҰ¬лҠ” м–ҙл Өмҡ°л©°, мқҙ кІҪмҡ° мһ¬нҷңмҡ©лҗҳлҠ” мҲҳм§ҖлҠ” мғүмұ„мқҳ мұ„лҸ„к°Җ лӮ®м•„м§Җкұ°лӮҳ м•Ҫк°„мқҳ к°•лҸ„ м Җн•ҳк°Җ л°ңмғқлҗҳкё°лҸ„ н•ңлӢӨ. л”°лқјм„ң м°Ёлҹүмқҳ л””мһҗмқё мӢң лҸ„мһҘлҗң н”ҢлқјмҠӨнӢұ лІ”нҚјлӮҳ нҒ¬лЎ¬лҸ„кёҲ лҗң мһҘмӢқмқҖ лҗҳлҸ„лЎқ мӮ¬мҡ©лҗҳм§Җ м•ҠлҸ„лЎқ н•ҳлҠ” кІғмқҙ л°”лһҢм§Ғн•Ём—җлҸ„ л¶Ҳкө¬н•ҳкі м°Ёлҹүмқҳ мғҒн’Ҳм„ұмқ„ лҶ’мқҙкі мҷёкҙҖмқҳ н–ҘмғҒмқ„ мң„н•ҳм—¬ мқҙлҹ¬н•ң н‘ңл©ҙмІҳлҰ¬мһ‘м—…мқҖ мқјмғҒм Ғмқҙкі мһҗм—°мҠӨлҹҪкІҢ мқҙлЈЁм–ҙм§Җкі мһҲлӢӨ. м–ҙл Өмҡҙ мқјмқҙлқјлҠ” кІғмқҖ мҡ°лҰ¬ лӘЁл‘җк°Җ мһҳ м•Ңкі мһҲм§Җл§Ң н•ңлІҲмқҖ лӢӨмӢң мғқк°Ғн•ҙ ліҙкі л„ҳм–ҙк°Җм•ј н• л¬ём ңмқҙлӢӨ.

н‘ңл©ҙмһ¬лЈҢмқҳ мӮ¬мҡ©м—җ мһҲм–ҙм„ңлҸ„ мһ¬лЈҢмқҳ н‘ңл©ҙм—җ лӢӨм–‘н•ҳкі кі лҸ„мқҳ кё°мҲ мқҙ мҡ”кө¬лҗҳлҠ” н‘ңл©ҙмІҳлҰ¬ мһ‘м—…мқҙ мқҙлЈЁм–ҙм§Җкі мһҲлҠ”лҚ°, н•ң мҳҲлЎң кіјкұ°м—җлҠ” кёҲмҶҚл§Ңмқҙ к°Җм§Ҳ мҲҳ мһҲм—ҲлҚҳ м°Ёк°Җмҡҙ мқҖл°ұмғүмқҳ м§Ҳк°җмқҖ мқҙм ң лҚ” мқҙмғҒ кёҲмҶҚл§Ңмқҳ м „мң л¬јмқҖ м•„лӢҲлӢӨ. кІҪлҹүнҷ”мҷҖ мӣҗк°Җм Ҳк°җмқҙлқјлҠ” мқҙмң л“ұмңјлЎң кёҲмҶҚмқ„ лӘЁл°©н•ң м§Ҳк°җмқҳ н•©м„ұмҲҳм§Җмқҳ мӮ¬мҡ©мқҙ м җм°Ё лҠҳм–ҙлӮҳкі мһҲлӢӨ. мқҙл Үл“Ҝ н•©м„ұмҲҳм§ҖлҠ” мҳӨлҠҳлӮ мҡ°лҰ¬м—җкІҢ м—Ҷм–ҙм„ңлҠ” м•Ҳ лҗ мӨ‘мҡ”н•ң мһ¬лЈҢмӨ‘мқҳ н•ҳлӮҳмқҙлӢӨ.

кІҪлҹүнҷ”мҷҖ м—јк°ҖлқјлҠ” мқҙмң мқҙмҷём—җлҸ„ н•©м„ұмҲҳм§ҖлҠ” к·ё к°Җкіөм„ұкіј нҷңмҡ© к°ҖлҠҘм„ұмңјлЎң кұ°мқҳ лӘЁл“ м ңн’Ҳл“Өмқҳ кө¬мЎ°мһ¬мҷҖ л¶Җн’Ҳ л“ұмңјлЎң мӮ¬мҡ©лҗҳкі мһҲлӢӨ. мқҙкІғмқҖ лҳҗн•ң н•©м„ұмҲҳм§Җмқҳ нҷңмҡ©мқ„ лҚ”мҡұ лҚ” лҠҳлҰ¬лҠ” мқҙмң к°Җ лҗҳкі мһҲлӢӨ. к·ёлҹ°лҚ° н•©м„ұмҲҳм§ҖлҠ” к·ё вҖҳнҺёлҰ¬н•ЁвҖҷ л§ҢнҒјмқҳ л°ҳлҢҖкёүл¶Җк°Җ мһҲкё°лҸ„ н•ҳлӢӨ. мүҪкІҢ м“ё мҲҳ мһҲлҠ” л§ҢнҒј вҖҳлІ„лҰ¬кё°вҖҷлҠ” мғҒлӢ№нһҲ к№ҢлӢӨлЎӯкё° л•Ңл¬ёмқҙлӢӨ. мқҙм ңлҠ” м–ҙлҠҗ м •лҸ„ ліҙнҺём Ғмқё м§ҖмӢқмқҙ лҗҳм–ҙлІ„л ём§Җл§Ң н•©м„ұмҲҳм§ҖлҠ” мһҗ연분н•ҙк°Җ мғҒлӢ№нһҲ кіӨлһҖн•ҳлӢӨ. мҰү вҖҳмҚ©м§Җ м•ҠлҠ” лӢӨвҖҷлҠ” кІғмқҙлӢӨ.

мӢӨм ңм ҒмңјлЎң н•©м„ұмҲҳм§Җк°Җ мҳҒкө¬л¶ҲліҖмқё кІғмқҖ м•„лӢҲм§Җл§Ң к·ё 분н•ҙ мҶҚлҸ„к°Җ мқёк°„мқҳ мӢңк°„ мІҷлҸ„м—җм„ң ліј л•Ң мғҒлӢ№нһҲ кёёкі лҠҗлҰ¬лӢӨ. мў…лҘҳлі„лЎң мЎ°кёҲм”© лӢӨлҘҙм§Җл§Ң, мҷ„м „л¶„н•ҙк°Җ лҗҳл Өл©ҙ 50~100л…„ лӮҙмҷёмқҳ мӢңк°„мқҙ мҡ”кө¬лҗңлӢӨ. мқҙкІғмқҖ нҸҗ л¶Җн’Ҳл“Өмқ„ вҖҳк·ёлғҘвҖҷ л•…мҶҚм—җ 묻м—Ҳмқ„ л•Ңмқҳ мқҙм•јкё°мқҙкі , л§Ңм•Ҫ мқҙ нҸҗ л¶Җн’Ҳл“Ө лӢӨмӢң л…№м—¬м„ң м“ҙлӢӨл©ҙ нҡҹмҲҳм—җ кҙҖкі„м—Ҷмқҙ кұ°мқҳ вҖҳл¬ҙн•ңм •вҖҷмңјлЎң м“ё мҲҳ мһҲлӢӨ. к·ёлҹ°лҚ° л…№м—¬ м“ё л•Ң м—¬лҹ¬ мў…лҘҳмқҳ мҲҳм§Җл“Өмқ„ н•Ёк»ҳ м„һм–ҙм„ң м“ё мҲҳлҠ” м—ҶлӢӨ. мҲҳм§Җмқҳ мў…лҘҳлі„ л¬јлҰ¬м Ғ нҠ№м„ұлҸ„ лӢӨлҘјлҝҗлҚ”лҹ¬ мҡ©мңө(зҶ”иһҚ) мҳЁлҸ„лҸ„ м„ңлЎң лӢ¬лқјм„ң н•Ёк»ҳ к°Җкіөмқҙ кіӨлһҖн•ҳкё° л•Ңл¬ёмқҙкё°лҸ„ н•ҳлӢӨ. л¬јлЎ н•©м„ұмҲҳм§ҖлҘј мў…лҘҳлі„лЎң лӮҳлҲ„м–ҙм„ң лӢӨмӢң к°Җкіөн•ҳл©ҙ м•„л¬ҙлҹ° л¬ём ңк°Җ м—Ҷм§Җл§Ң, мқҙ мў…лҘҳлі„лЎң кө¬л¶„н•ҙм„ң лӮҳлҲҲлӢӨлҠ” кІғмқҙ к·ёл ҮкІҢ к°„лӢЁн•ң л¬ём ңк°Җ м•„лӢҲлӢӨ.

н•ң лҢҖмқҳ мһҗлҸҷм°ЁлҘј кө¬м„ұн•ҳлҠ” л¶Җн’Ҳмқҳ мҲҳлҠ” м°Ёмў…м—җ л”°лқј мЎ°кёҲм”© лӢӨлҘҙкё°лҠ” н•ҳкІ м§Җл§Ң лҢҖлһө 25,000м—¬ к°ң м •лҸ„лқјкі н•ҳлҠ” кІғмқҙ мқјл°ҳм ҒмқҙлӢӨ. к·ёлҹ°лҚ° 25,000 мқҙлқјлҠ” мҲҳм№ҳлҠ” лӢЁмң„лі„лЎң л—„ мҲҳ мһҲлҠ” л¶Җн’Ҳл“Өмқ„ мң„мЈјлЎң кі„мӮ°н•ң мҲҳм№ҳмқҙл©°, л°°м„ мҡ© м „м„ мқҙлқјл“ к°Җ м Ҳм—°мҡ© н…Ңмқҙн”„, лҳҗлҠ” лҸ„лЈҢ л“ұкіј к°ҷмқҙ мҲ«мһҗлЎң м„ёкё° м–ҙл Өмҡҙ мһ¬лЈҢл“ӨмқҖ нҸ¬н•Ёлҗҳм§Җ м•ҠмқҖ кІғмқҙлӢӨ. нҸҗкё°лҗң м°Ёлҹүмқ„ 분н•ҙн• л•Ң мһ¬лЈҢлі„лЎң кө¬л¶„н•ҙ мў…лҘҳлҘј лӮҳлҲ„лҠ” мһ‘м—…мқҖ мһҗлҸҷнҷ”мӢңнӮ¬ мҲҳк°Җ м—ҶлӢӨ. лЎңлҙҮ к°ҷмқҖ кІғмқҙ лҢҖмӢ н•ҙмӨ„ мҲҳлҸ„ м—ҶлӢӨ. 분н•ҙн•ң л¶Җн’Ҳмқ„ кө¬л¶„н•ҙм„ң 분лҘҳн•ҳлҠ” мһ‘м—…мқҖ мӮ¬лһҢмқҙ н• мҲҳл°–м—җ м—ҶлӢӨкі н•ҳлҚ”лқјлҸ„, лҳҗлӢӨмӢң л¶Җл”ӘнһҲлҠ” л¬ём ңлҠ” м–ҙл–Ө мў…лҘҳмқҳ н•©м„ұмҲҳм§ҖлЎң л§Ңл“Өм–ҙмЎҢлҠ”м§Җ нҢҗлӢЁн•ҙм•ј н•ҳлҠ” кІғмқҙлӢӨ. н•©м„ұмҲҳм§Җмқҳ м „л¬ёк°Җк°Җ м•„лӢҢ мқҙмғҒ м ңн’Ҳмқҳ н‘ңл©ҙ мғҒнғңмҷҖ м§Ҳк°җ л“ұмңјлЎң м •нҷ•нһҲ мһ¬м§Ҳмқ„ нҢҗлӢЁн•ҳкё°м—җлҠ” м–ҙл ӨмӣҖмқҙ л”°лҘёлӢӨ. лҚ”кө¬лӮҳ м ңн’Ҳмқҳ н‘ңл©ҙм—җ лҸ„мһҘмқҙлӮҳ лҸ„кёҲ л“ұкіј к°ҷмқҖ мІҳлҰ¬к°Җ лҗҳм–ҙмһҲлҠ” кІҪмҡ°лҠ” лҚ”мҡұмқҙ к·ёлҹ¬н•ҳлӢӨ. л”°лқјм„ң к°Ғ л¶Җн’ҲлӢЁмң„лі„лЎң мһ¬м§Ҳмқҳ н‘ңмӢңлҘј н•ҳлҸ„лЎқ көӯм ңм Ғ нҳ‘м•Ҫмқҙ л§Ңл“Өм–ҙм ё кұ°мқҳ лҢҖл¶Җ분мқҳ л¶Җн’Ҳмқҳ л’·л©ҙм—җлҠ” мһ¬м§Ҳм—җ лҢҖн•ң н‘ңкё°лҘј н•ҙ лҶ“лҠ” кІғмқҙ мҡ”мҰҲмқҢмқҳ 추세мқҙлӢӨ.

н•ң лҢҖмқҳ мһҗлҸҷм°ЁлҘј кө¬м„ұн•ҳлҠ” л¶Җн’Ҳмқҳ мҲҳлҠ” м°Ёмў…м—җ л”°лқј мЎ°кёҲм”© лӢӨлҘҙкё°лҠ” н•ҳкІ м§Җл§Ң лҢҖлһө 25,000м—¬ к°ң м •лҸ„лқјкі н•ҳлҠ” кІғмқҙ мқјл°ҳм ҒмқҙлӢӨ. к·ёлҹ°лҚ° 25,000 мқҙлқјлҠ” мҲҳм№ҳлҠ” лӢЁмң„лі„лЎң л—„ мҲҳ мһҲлҠ” л¶Җн’Ҳл“Өмқ„ мң„мЈјлЎң кі„мӮ°н•ң мҲҳм№ҳмқҙл©°, л°°м„ мҡ© м „м„ мқҙлқјл“ к°Җ м Ҳм—°мҡ© н…Ңмқҙн”„, лҳҗлҠ” лҸ„лЈҢ л“ұкіј к°ҷмқҙ мҲ«мһҗлЎң м„ёкё° м–ҙл Өмҡҙ мһ¬лЈҢл“ӨмқҖ нҸ¬н•Ёлҗҳм§Җ м•ҠмқҖ кІғмқҙлӢӨ. нҸҗкё°лҗң м°Ёлҹүмқ„ 분н•ҙн• л•Ң мһ¬лЈҢлі„лЎң кө¬л¶„н•ҙ мў…лҘҳлҘј лӮҳлҲ„лҠ” мһ‘м—…мқҖ мһҗлҸҷнҷ”мӢңнӮ¬ мҲҳк°Җ м—ҶлӢӨ. лЎңлҙҮ к°ҷмқҖ кІғмқҙ лҢҖмӢ н•ҙмӨ„ мҲҳлҸ„ м—ҶлӢӨ. 분н•ҙн•ң л¶Җн’Ҳмқ„ кө¬л¶„н•ҙм„ң 분лҘҳн•ҳлҠ” мһ‘м—…мқҖ мӮ¬лһҢмқҙ н• мҲҳл°–м—җ м—ҶлӢӨкі н•ҳлҚ”лқјлҸ„, лҳҗлӢӨмӢң л¶Җл”ӘнһҲлҠ” л¬ём ңлҠ” м–ҙл–Ө мў…лҘҳмқҳ н•©м„ұмҲҳм§ҖлЎң л§Ңл“Өм–ҙмЎҢлҠ”м§Җ нҢҗлӢЁн•ҙм•ј н•ҳлҠ” кІғмқҙлӢӨ. н•©м„ұмҲҳм§Җмқҳ м „л¬ёк°Җк°Җ м•„лӢҢ мқҙмғҒ м ңн’Ҳмқҳ н‘ңл©ҙ мғҒнғңмҷҖ м§Ҳк°җ л“ұмңјлЎң м •нҷ•нһҲ мһ¬м§Ҳмқ„ нҢҗлӢЁн•ҳкё°м—җлҠ” м–ҙл ӨмӣҖмқҙ л”°лҘёлӢӨ. лҚ”кө¬лӮҳ м ңн’Ҳмқҳ н‘ңл©ҙм—җ лҸ„мһҘмқҙлӮҳ лҸ„кёҲ л“ұкіј к°ҷмқҖ мІҳлҰ¬к°Җ лҗҳм–ҙмһҲлҠ” кІҪмҡ°лҠ” лҚ”мҡұмқҙ к·ёлҹ¬н•ҳлӢӨ. л”°лқјм„ң к°Ғ л¶Җн’ҲлӢЁмң„лі„лЎң мһ¬м§Ҳмқҳ н‘ңмӢңлҘј н•ҳлҸ„лЎқ көӯм ңм Ғ нҳ‘м•Ҫмқҙ л§Ңл“Өм–ҙм ё кұ°мқҳ лҢҖл¶Җ분мқҳ л¶Җн’Ҳмқҳ л’·л©ҙм—җлҠ” мһ¬м§Ҳм—җ лҢҖн•ң н‘ңкё°лҘј н•ҙ лҶ“лҠ” кІғмқҙ мҡ”мҰҲмқҢмқҳ 추세мқҙлӢӨ.

к·ёлҹ¬лӮҳ н•©м„ұмҲҳм§ҖлҘј мқҙмҡ©н•ҳм—¬ л§Ңл“ м ңн’Ҳл“Ө мӨ‘м—җлҠ” мһ¬м§Ҳмқҳ нҠ№м„ұмғҒ мһ¬нҷңмҡ©мқҙ л¶Ҳк°ҖлҠҘн•ң кІҪмҡ°лҸ„ м–ҙл өм§Җ м•ҠкІҢ ліј мҲҳ мһҲлӢӨ. мқҙлҘёл°” м—ҙкІҪнҷ”м„ұ мҲҳм§ҖлЎң л§Ңл“Өм–ҙ진 м ңн’ҲмқҖ м ңн’Ҳмқҙ м„ұнҳ•лҗҳл©ҙм„ң м—ҙм—җ мқҳн•ҳм—¬ нҷ”н•ҷм Ғ ліҖнҷ”лҘј кұ°м№ҳкІҢ лҗҳлҜҖлЎң, лӢӨмӢң м—ҙмқ„ к°Җн•ҳм—¬лҸ„ м—°нҷ”лҗҳм§Җ м•Ҡм•„ кІ°көӯмқҖ л¶Ҳм—җ нғңмҡ°кұ°лӮҳ 분мҮ„н•ҳм—¬ м „нҳҖ лӢӨлҘё мҡ©лҸ„лЎң мӮ¬мҡ©н•ҙм•ј н•ңлӢӨ. м°Ёлҹүмҡ© л¶Җн’Ҳ мӨ‘м—җлҠ” мһ¬л–ЁмқҙмҷҖ к°ҷмқҖ мӢӨлӮҙ л¶Җн’Ҳмқҙ м—ҙкІҪнҷ”м„ұ мҲҳм§ҖлЎң л§Ңл“Өм–ҙм ё мһҲмңјл©°, м „мһҗм ңм–ҙ мң лӢӣмқҳ кё°нҢҗ, м „к·№ кі м • кё°кө¬, к·ёлҰ¬кі н•©м„ұмҲҳм§ҖлҠ” м•„лӢҲм§Җл§Ң, к·ё л¶Җн”јк°Җ мғҒлӢ№н•ң м°Ёлҹүмҡ© нғҖмқҙм–ҙк°Җ мһ¬нҷңмҡ©мқҙ л¶Ҳк°ҖлҠҘн•ң л¶Җн’Ҳл“ӨмқҙлӢӨ.

мӮ¬мӢӨмғҒ нғҖмқҙм–ҙлҠ” м°Ёлҹүмқҳ мҲ«мһҗк°Җ л§Һм•„м§ҲмҲҳлЎқ м җм җ лҚ” мҶҢ비мҷҖ нҸҗкё°к°Җ лҠҳм–ҙлӮҳл©°, лӢЁмҲңнһҲ мҢ“м•„ лҶ“кё°л§Ң н•ҳм—¬лҸ„ вҖҳмӮ°лҚ”лҜёвҖҷк°Җ лҗҳм–ҙлІ„лҰ°лӢӨ. мҶҢк°ҒмӢңнӮЁлӢӨкі н•ҳм—¬лҸ„ нғҖмқҙм–ҙ м ңмЎ°кіјм •м—җм„ң кі л¬ҙлҘј к°•нҷ”мӢңнӮӨкё° мң„н•ҳм—¬ мІЁк°Җн•ң к°Ғмў… нҷ”н•ҷм„ұ분л“Ө л•Ңл¬ём—җ мң лҸ…к°ҖмҠӨк°Җ л°ңмғқн•ҳкІҢ лҗҳлҜҖлЎң лҢҖмІҙ м—°лЈҢлЎң м“°лҠ” кІғм—җлҠ” лҳҗ лӢӨлҘё кіөн•ҙлҘј мң л°ңмӢңнӮӨкІҢ лҗҳлҠ” л¬ём ңк°Җ мһҲлӢӨ. нҳ„мһ¬к№Ңм§Җ лӮҳмҳЁ нғҖмқҙм–ҙмқҳ мһ¬нҷңмҡ© л°©лІ• мӨ‘ н•ҳлӮҳмқҳ л°©лІ•мқҖ нғҖмқҙм–ҙлҘј нҸӯ 20гҺңм •лҸ„лЎң кёёкІҢ мһҳлқјм„ң кі л¬ҙ лЎңн”„(rope)лҘј л§Ңл“Өм–ҙ нҷ”л¬ј м°Ёлҹүмқҳ м Ғмһ¬н•Ём—җ нҷ”л¬јмқ„ кі м •мӢңнӮӨлҠ” л¶Җмһ¬лЎң м“°лҠ” кІғмқҙ к°ҖмһҘ м ҒмқҖ 추к°Җ 비мҡ©мңјлЎң, к·ёлҰ¬кі 추к°Җм Ғ кіөн•ҙмқҳ л°ңмғқ м—Ҷмқҙ м“ё мҲҳ мһҲлҠ” кІғмқҙлӢӨ.

н•ңнҺё нҳ„мһ¬лҠ” кұ°мқҳ м“°мқҙм§Җ м•ҠлҠ” мһ¬м§ҲмӨ‘ н•ҳлӮҳмқё лҰј(RIM; Reaction Injection Molding) лІ”нҚј м—ӯмӢң мһ¬нҷңмҡ©мқҙ л¶Ҳк°ҖлҠҘн•ң мһ¬м§ҲмқҙлӢӨ. н•ңл•Ң лҰј мҲҳм§Җк°Җ к°Җм§ҖлҠ” лҶ’мқҖ нғ„л Ҙм„ұ л•Ңл¬ём—җ лҜёкөӯм—җм„ң 충격 нқЎмҲҳмҡ© лІ”нҚјлЎң л„җлҰ¬ мһҘм°©лҗҳкё°лҸ„ н•ҳмҳҖмңјлӮҳ, мқҙм ңлҠ” м „нҳҖ м“°мқҙм§Җ м•ҠлҠ”лӢӨ. көӯлӮҙм—җлҸ„ лҘҙл§қ мҠ№мҡ©м°Ём—җ лҰј лІ”нҚјк°Җ н•ңл•Ң мһҘм°©лҗҳм–ҙ мҶҢк°ңлҗҳкё°лҸ„ н–Ҳм—ҲлӢӨ. лҰј мһ¬м§ҲмқҖ м„ұнҳ• мӢң л‘җ мў…лҘҳмқҳ м•ЎмІҙк°Җ нҳјн•©лҗҳл©ҙм„ң кІҪнҷ”лҗҳкё° л•Ңл¬ём—җ кёҲнҳ• лӮҙл¶Җм—җм„ң м•ЎмІҙмқҳ нқҗлҰ„мқҙ мӣҗнҷңн•ҙм•ј н•ҳлҜҖлЎң м ңн’Ҳмқҳ нҳ•мғҒм—җм„ң вҖҳнқҗлҰ„вҖҷмқ„ мўӢкІҢ н•ҳл ӨлҠ” лӘ©м ҒмңјлЎң мӨ„л¬ҙлҠ¬(groove) нҳ•нғңлҘј л§Һмқҙ к°Җм§Җкі мһҲлҠ” нҠ№м§•мқ„ ліҙм—¬мЈјкІҢ лҗңлӢӨ. көӯлӮҙм—җ мҶҢк°ңлҗҳм—ҲлҚҳ лҘҙл§қ мҠ№мҡ©м°Ёмқҳ лҰј лІ”нҚј м—ӯмӢң мӨ„л¬ҙлҠ¬к°Җ л§ҺмқҖ нҳ•нғңмҳҖмңјл©°, лҰј лІ”нҚјмқҳ мӮ¬мҡ©мқҙ м Ҳм •мқҙм—ҲлҚҳ 1980л…„ мҙҲм—җм„ң мӨ‘л°ҳк№Ңм§Җмқҳ GMмқҳ мҠ№мҡ©м°Ёл“Өм—җм„ңлҸ„ вҖҳмӨ„л¬ҙлҠ¬вҖҷмқҳ л””мһҗмқёмқ„ л§Һмқҙ ліј мҲҳ мһҲлӢӨ.

н•ңнҺё нҳ„мһ¬лҠ” кұ°мқҳ м“°мқҙм§Җ м•ҠлҠ” мһ¬м§ҲмӨ‘ н•ҳлӮҳмқё лҰј(RIM; Reaction Injection Molding) лІ”нҚј м—ӯмӢң мһ¬нҷңмҡ©мқҙ л¶Ҳк°ҖлҠҘн•ң мһ¬м§ҲмқҙлӢӨ. н•ңл•Ң лҰј мҲҳм§Җк°Җ к°Җм§ҖлҠ” лҶ’мқҖ нғ„л Ҙм„ұ л•Ңл¬ём—җ лҜёкөӯм—җм„ң 충격 нқЎмҲҳмҡ© лІ”нҚјлЎң л„җлҰ¬ мһҘм°©лҗҳкё°лҸ„ н•ҳмҳҖмңјлӮҳ, мқҙм ңлҠ” м „нҳҖ м“°мқҙм§Җ м•ҠлҠ”лӢӨ. көӯлӮҙм—җлҸ„ лҘҙл§қ мҠ№мҡ©м°Ём—җ лҰј лІ”нҚјк°Җ н•ңл•Ң мһҘм°©лҗҳм–ҙ мҶҢк°ңлҗҳкё°лҸ„ н–Ҳм—ҲлӢӨ. лҰј мһ¬м§ҲмқҖ м„ұнҳ• мӢң л‘җ мў…лҘҳмқҳ м•ЎмІҙк°Җ нҳјн•©лҗҳл©ҙм„ң кІҪнҷ”лҗҳкё° л•Ңл¬ём—җ кёҲнҳ• лӮҙл¶Җм—җм„ң м•ЎмІҙмқҳ нқҗлҰ„мқҙ мӣҗнҷңн•ҙм•ј н•ҳлҜҖлЎң м ңн’Ҳмқҳ нҳ•мғҒм—җм„ң вҖҳнқҗлҰ„вҖҷмқ„ мўӢкІҢ н•ҳл ӨлҠ” лӘ©м ҒмңјлЎң мӨ„л¬ҙлҠ¬(groove) нҳ•нғңлҘј л§Һмқҙ к°Җм§Җкі мһҲлҠ” нҠ№м§•мқ„ ліҙм—¬мЈјкІҢ лҗңлӢӨ. көӯлӮҙм—җ мҶҢк°ңлҗҳм—ҲлҚҳ лҘҙл§қ мҠ№мҡ©м°Ёмқҳ лҰј лІ”нҚј м—ӯмӢң мӨ„л¬ҙлҠ¬к°Җ л§ҺмқҖ нҳ•нғңмҳҖмңјл©°, лҰј лІ”нҚјмқҳ мӮ¬мҡ©мқҙ м Ҳм •мқҙм—ҲлҚҳ 1980л…„ мҙҲм—җм„ң мӨ‘л°ҳк№Ңм§Җмқҳ GMмқҳ мҠ№мҡ©м°Ёл“Өм—җм„ңлҸ„ вҖҳмӨ„л¬ҙлҠ¬вҖҷмқҳ л””мһҗмқёмқ„ л§Һмқҙ ліј мҲҳ мһҲлӢӨ.

мқҙмҷҖ к°ҷмқҙ мһ¬м§Ҳмқҳ кі мң н•ң нҠ№м„ұм—җ мқҳн•ҳм—¬ мһ¬нҷңмҡ©мқҙ л¶Ҳк°ҖлҠҘн•ң кІҪмҡ°лҠ” м„Өкі„ мӢң мӮ¬м „м—җ кі л Өн•ҳм—¬ мһ¬ м„ұнҳ•мқҙ к°ҖлҠҘн•ң мҶҢмһ¬лҘј м“°лҸ„лЎқ н•ҳл©ҙ нҸҗкё° мқҙнӣ„ мІҙкі„м ҒмңјлЎң 분лҘҳлҗ мҲҳл§Ң мһҲлӢӨл©ҙ мһ¬нҷңмҡ© 비мңЁмқ„ лҶ’мқј мҲҳ мһҲлӢӨ. к·ёлҹ¬лӮҳ мӮ¬мҡ©лҗң мһ¬лЈҢк°Җ мһ¬нҷңмҡ©мқҙ к°ҖлҠҘн•ң мһ¬лЈҢлқјкі н•ҳлҚ”лқјлҸ„ н‘ңл©ҙмІҳлҰ¬лҘј мӢӨмӢңн• кІҪмҡ° мһ¬нҷңмҡ©мқ„ мң„н•ң 추к°Җ 비мҡ©мқҙ мҡ”кө¬лҗңлӢӨ. н‘ңл©ҙмІҳлҰ¬мқҳ лҢҖн‘ңм Ғ мң нҳ•мқҖ лҸ„мһҘкіј лҸ„кёҲмқ„ мҳҲлЎң л“Ө мҲҳ мһҲлҠ”лҚ°, кёҲмҶҚмў…лҘҳмқё кІҪмҡ° мҡ©мңө(йҺ”иһҚ) мҳЁлҸ„к°Җ кі мҳЁмқҙлҜҖлЎң лҸ„лЈҢлӮҳ кё°нғҖ лҸ„кёҲ кёҲмҶҚмқҙ м—°мҶҢлҗҳкұ°лӮҳ м •м ңлҗ мҲҳ мһҲм§Җл§Ң. н•©м„ұмҲҳм§Җм—җм„ң лҸ„лЈҢлҘј 분лҰ¬н•ҳкё°лһҖ мүҪм§Җк°Җ м•ҠлӢӨ. лҸ„лЈҢ м—ӯмӢң мқјмў…мқҳ н•©м„ұмҲҳм§ҖмқҙлҜҖлЎң кұ°мқҳ лҸҷмқјн•ң мһ¬м§ҲлЎң ліҙм•„м•ј н•ҳлҜҖлЎң 분лҰ¬лҠ” м–ҙл Өмҡ°л©°, мқҙ кІҪмҡ° мһ¬нҷңмҡ©лҗҳлҠ” мҲҳм§ҖлҠ” мғүмұ„мқҳ мұ„лҸ„к°Җ лӮ®м•„м§Җкұ°лӮҳ м•Ҫк°„мқҳ к°•лҸ„ м Җн•ҳк°Җ л°ңмғқлҗҳкё°лҸ„ н•ңлӢӨ. л”°лқјм„ң м°Ёлҹүмқҳ л””мһҗмқё мӢң лҸ„мһҘлҗң н”ҢлқјмҠӨнӢұ лІ”нҚјлӮҳ нҒ¬лЎ¬лҸ„кёҲ лҗң мһҘмӢқмқҖ лҗҳлҸ„лЎқ мӮ¬мҡ©лҗҳм§Җ м•ҠлҸ„лЎқ н•ҳлҠ” кІғмқҙ л°”лһҢм§Ғн•Ём—җлҸ„ л¶Ҳкө¬н•ҳкі м°Ёлҹүмқҳ мғҒн’Ҳм„ұмқ„ лҶ’мқҙкі мҷёкҙҖмқҳ н–ҘмғҒмқ„ мң„н•ҳм—¬ мқҙлҹ¬н•ң н‘ңл©ҙмІҳлҰ¬мһ‘м—…мқҖ мқјмғҒм Ғмқҙкі мһҗм—°мҠӨлҹҪкІҢ мқҙлЈЁм–ҙм§Җкі мһҲлӢӨ. м–ҙл Өмҡҙ мқјмқҙлқјлҠ” кІғмқҖ мҡ°лҰ¬ лӘЁл‘җк°Җ мһҳ м•Ңкі мһҲм§Җл§Ң н•ңлІҲмқҖ лӢӨмӢң мғқк°Ғн•ҙ ліҙкі л„ҳм–ҙк°Җм•ј н• л¬ём ңмқҙлӢӨ.