주행거리 연장형 전기자동차 차체 플랫폼 경량화 기술 개발 동향

페이지 정보

글 : 채영석(webmaster@global-autonews.com)|

|

승인 2013-01-07 10:36:46 |

본문

1. 서론

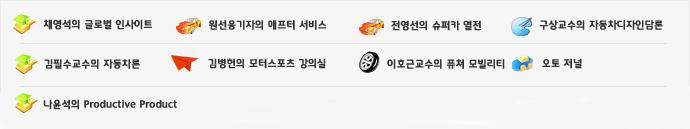

현재 범세계적으로 제정, 강화되고 있는 연비향상과 CAFE(Corporate Average Fuel Economy), NLEV(National Low Emission Vehicle), EURO-IV, EURO-V 등과 같은 배기

가스 배출 저감에 관련된 각종 규제에 대응하기 위하여 선진 자동차 회사들은 CO2 배출 저감 기술과 기존 내연기관 차량의 연비향상을 위해 엔진성능 개선, 구동시스템의 최적화, 차량 경량화, 공기저항 감소 등에 초점을 맞춰 차량의 연비향상과 배기가스 규제에 대응하고 있다.

글 / 김선웅 (엠에스오토텍)

출처 / 한국자동차공학회 오토저널 2012년 11월호

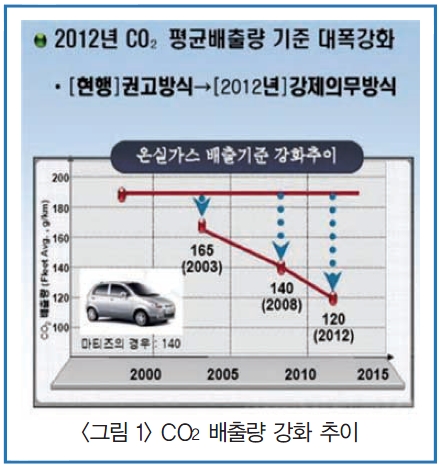

자동차에 근사한 구조로 엔진은 주행거리가 짧은 전기자동차의 단점을 보완하기 위한 발전용도로 탑재된다.

이처럼 직렬 하이브리드 시스템을 갖춘 차량을 RE-EV(Range-Extended Electric Vehicle) 라고 하며 주행거리 연장형태의 전기차로 분류되기도 한다.

한편, 기존 내연기관 자동차 대비 약 100~250kg 이상의 중량 증가가 불가피한 순수 전기자동차는 짧은 주행거리와 낮은 연비효율 등의 단점을 지니고 있으며 이는 배터리 효율성 문제와 함께 전기자동차의 상용화에 가장 큰 걸림돌이 되고 있는 실정이다.

이에 따라 전사적인 경량화가 업계의 화두로 떠오르고 있으며 자동차 총 중량의 약 30%를 차지하는 차체 부품 및 플랫폼 또한 기술 개발을 통한 경량화기술 개발이 절실히 요구되고 있다. 자동차 차체 부품 생산 업계에서는 경량화와 더불어 고강도화를 동

시에 만족하기 위한 기술개발에 많은 노력을 기울이고 있으며 GM의 Volt, 도요타의 프리우스 등 글로벌 선진 업체들은 전용 플랫폼을 제작하여 상기 조건을 충족시켜 하이브리드 세계시장의 약 80%를 점유하고 있다. 그러나 세계 5대 자동차 생산국으로 도약한 우리나라의 경우 기존 차량의 플랫폼을 사용하는 테스트 단계에 있는 실정으로 RE-EV용 플랫폼 부재에 따른 기술적 취약점을 가지고 있다.

2. 국내 기술 개발 현황

완성차업체 및 차체 부품업체를 중심으로 정부 프로젝트를 통하여 초경량 차체 개발 연구들이 진행되어 왔으며, 지금까지의 연구는 대부분 소재(알루미늄, 고강도강 등) 및 공정(레이저용접, TWB 등) 연구가 각각 개별적으로 이루어졌고, 이러한 각각의 기반기술은 매우 우수하다. 하지만 향후 대내외 환경에 즉각 대응하기 위한 저코스트 공법 적용 및 복합 응용 기술 연구는 아직 기초 수준에 불과하다.

또한 국내에서는 차량의 경량화 및 고강도를 위한 수단으로 TWB를 적용하고, 보강재를 추가하는 방법을 사용하고 있는데, 이에 따른 중량의 증가는 앞으로 강화될 환경법규 대응에는 문제점이 많은 게 현실이다. 최근 알루미늄과 고강도강을 이용한 성형기술 및 22MnB5를 이용한 핫스탬핑(Hot Stamping) 기술이 연구되기 시작하였으나, 아직은 일부 부품에 한정적으로 개발 중에 있다.

기존 초경량 차체 관련 연구들로 완성차업체가 주관한 알루미늄 스페이스 프레임 적용 초경량 차체 개발 (G7차세대자동차개발사업), Hydroforming Intensive 고안전 초경량 철강 차체 개발(G7차세대자동차개발사업), 레이저 용접기술을 적용한 고강성 고안전 차량용 차체 개발(부품소재공동기술개발사업) 등이 있으며, 차체 부품업체가 주관한 차체 제조를 위한 레이저 용접 기술 지원(부품소재종합기술지원사업), Hot Stamp’

G 공법을 이용한 1,500MPa급 경량차체 부품개발(부품소재기술개발사업), 1,200MPa 이상 UHSS 적용 Panel Type 도어 임팩트빔 개발(지역산업기술개발사업) 등이 있다.

3. 국외 기술 개발 현황

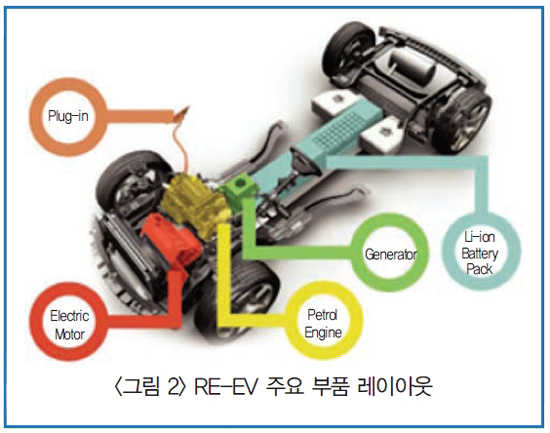

3.1 철강소재를 활용한 차체 경량화 기술

1991년 포드 자동차를 비롯한 미국의 자동차 업계와 북미 철강업계의 공동 작업으로 시작된 자동차 경량화에 대한 도전이 국제철강협회(International Iron and Steel Institute)의 지원 하에 18개국 35개 철강회사가 참여한 ULSAB(Ultra Light Steel Auto Body) 프로젝트로 발전하였다.

ULSAB 기술은 2단계로 추진되어 1998년 완료되었는데, 그 결과 철강재료를 사용하더라도 약 25% 정도의 경량화가 가능함을 입증하였다. 또한 ULSAC와 ULSAS도 최대 각각 46% 및 34%까지의 경량화를 이룰수 있는 기술적 가능성을 제시하고 2000년에 완료되었다.

1998년에서 2002년 사이에 수행된 ULSAB-AVC(Advanced Vehicle Concept)는 철강소재를 기본으로 한 경량차량 제조기술에 대한 개발로서 ULSAB, ULSAC 및 ULSAS의 기술을 종합적으로 차량제조에 활용하고, 또한 새로운 철강차량 제조개념을 개발함으로써 철강소재를 기본으로 종합적인 경량차량을 설계하는 과제였다. 화이트 바디(Body in White: BIW)의 80% 이상에 590MPa 이상의 고강도강이 적용하였고, 이를 통하여 차체 고강도화를 만족함과 동시에 19~32%의 경량화가 가능하다는 것을 제시하였다.

3.2 비철소재를 활용한 차체 경량화 기술

1970년대에 몇몇 자동차 기업에서 엔진커버, 트렁크, 바퀴덮개 등에 대한 알루미늄 합금 재질 적용을 시작하였다. 이 당시 주요 설계 목표는 일부 국가에서 실시된 연비 규제의 통과였으나, 부가적인 기대효과가 미흡하였고, 생산비용의 증대로 인하여 관련기술이 널리 파급되지는 못하였다.

1990년 중반부터 고전적인 차체 프레임 제작 방식과 유사하게 이른바 알루미늄 스페이스 프레임(Aluminum Space Frame: ASF) 제작 방식이 도입되기 시작하였다. 초기에는 전기자동차를 위한 경량차 체에 주로 활용되었으나, 최근에 들어서는 대표적인 초경

량 차체의 제작 기술로서 선진 자동차업체에서 크게 주목받기 시작하였다.

1980년대에 들어서는 기존의 강철 판재를 이용한 일체형 차체 구조의 제작방식을 그대로 활용하면서 소재를 알루미늄합금 재질로 대체하는 알루미늄 차체 제작이 시도되었으며, 알루미늄합금 차체의 강성 유지를 위하여 기존 철재 단면의 형상 및 크기를 강화한 구조설계가 시도되었다. 대표적인 사례로서 1985년도에 발표한 AUDI에서 제작 된 알루미늄 차체가 시초였으며, Honda의 경우 1990년부터 Acura NSX에 알루미늄 합금 차체 제작 기술을 적용하였다.

3.3 복합소재, 융합소재 차체 경량화 기술

일본 NEDO(New Energy and Industrial Technology Development Organization)는 2003년부터 5년간 Nissan과 플라스틱 소재기업인 Toray와 공동으로 CFRP를 차체에 적용하는‘R&D of Carbon Fiber-Reinforced Composite Materials to Reduce Automobile Weight’프로젝트를 추진하였다. CFRP 차체는 기존 스틸 차체 대비 50%의 경량화와 동시에 1.5배의 충돌에너지 흡수능을 가지는 것을 목표로 하였다.

Toray는 차량 섀시와 후드 등에 탄소섬유를 사용해 약 1.3t의 자동차를 0.3~1t 정도로 줄일 수 있을 것으로 보고하고 있다. 또한 Toray는 탄소섬유를 이용한 복합재료에 대해 자동차 차체 등을 대량생산 가능한 고속성형기술의 확립을 세계 최초로 성공하였다. 탄소섬유와 수지의 가공특성을 비약적으로 향상시킴으로써 성형시간을 대폭 단축시켰고, 탄소섬유 강화 복합재료 적용 자동차의 양산화도 크게 전진시켰다.

최근에는 Toray와 Nissan, Honda, 동경대학 등이 2010년대에 차체 중량의 3/4을 차지하는 강재의 대부분을 탄소섬유로 대체한다는 것을 목표로 자동차 전용 탄소섬유 재료를 공동개발에 착수했다.

CFRP는 차체의 기본 골격을 이루고 있는 Under Body와 B-Pillar, 그리고 A-Pillar에서 뒤쪽으로 연결되는 프레임 부분, 또한 Under Body 위 앞좌석의 아랫부분, 전면 라이트와 후면 라이트의 안쪽에는 단면을 파도 형상으로 성형하여 적용하였다.

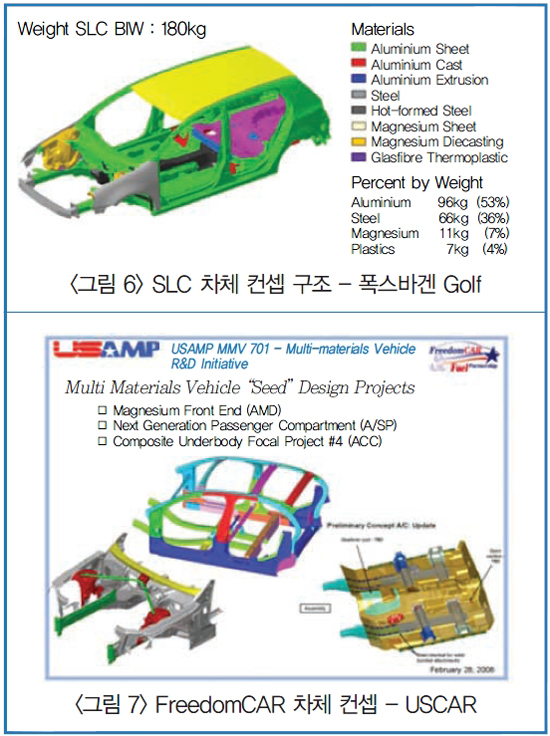

SLC(Super Light Car)는 EUCAR(European Council for Automotive Research)가 제6회 프레임워크 프로그램에 의해서 자금을 지원하는 유럽 공동 연구개발 프로젝트로서 Volkswagen을 중심으로 유럽 9개국의 38개 완성차업체(Volkswagen, Fiat, Opel, Renault, Volvo, Porsche, Benz 등), 연구소(Fraunhofer Institutes, Deutsches Zentrum fur Luft 등), 그리고 소재업체(Arcelor, Hydro, Corus 또는 Comau 등) 등이 컨소시엄을 구성하여 진행한 다종재료 적용 기술의 차체 응용을 구체화한 연구이다.

SLC는 Golf 5세대 차체를 베이스 모델로 삼아 차체 중량을 30% 이상 감소시키면서 경량화에 따른 비용 상승을 5C/kg 이내로 정하는 것을 목표로 하였다. 이를 위해 SLC는 기본적으로 다종 재료 적용을 추구하였는데, 강성, 충돌성능, 피로저항, 부식저항 등이 요구되는 부분에 최상의 재료와 무게 및 비용을 최소화하는 제조 공정을 광범위하게 적용하고 있다.

또한 다종재료 적용을 고려한 차체설계 기술, 이종재료 접합기술 및 양산화 적용에 적합한 경량화 부품 성형기술 등 세부 구성기술들을 개발하고 기존 대비 25~50%의 초경량화 된 차체들을 제안하고 있다.

SLC 프로젝트는 유럽의 매우 까다로운 규제 내에서 C-클래스 차량을 30% 이상 중량 감소하는 야심찬 목표를 가지고 있다. 아울러 SLC는 2010년 이후에 차량의 중량 감소를 통해서 이산화탄소 배출량 감소 및 수백만t의 연료를 절감하기 위한 기준이 될 것이다.

또한 미국 USCAR(United States Council for Automotive Research)의‘Multi Materials Vehicle R&D Initiative’는 FreedomCAR 프로젝트의 50% 차량 중량 절감 목표를 지원하기 위해 마그네슘 프런트 엔드 모듈(Front End Module), 복합재료 언더바디 등 경량 소재를 적용한 초경량 차체부품 개발에 주력하고 있다.

4. 차체 플랫폼 기술의 새로운 장, RE-EV

RE-EV 전용 경량 플랫폼의 개발은 주행거리 연장과 생산원가 절감에 따른 시장 확대 시점의 단축이라는 두 가지 효과를 동시에 만족할 수 있다. RE-EV의 에너지 소비량은 차량 중량에 직선으로 비례하는 것으로 나타난다. 즉 차량 중량이 낮을수록 같은 배터리를 사용하더라도 더 먼 거리를 주행할 수 있는 것이다.

기존 내연기관 차량의 경량화는 재료 치환에 의한 경량화, 구조합리화/형상 최적화에 의한 경량화, 공법에 의한 경량화, 부품 수 저감에 따른 코스트 절감, 시스템 경량화 등의 방법이 적용되고 있다. 그러나 REEV는 개발 컨셉 단계에서부터 주행거리, 배터리 용량 및 무게, 시장 확대를 위한 가격 결정까지 고려된 전용경량 플랫폼 개발에 중점을 두어야 하며 배터리의 장착에 따른 충돌 안전성 부분에 보다 엄격한 기준을 제시

하여, 충돌 시 승객의 안전뿐만 아니라 고가의 배터리 재사용 가능성까지도 고려한 차체를 설계/제작해야 한다.

RE-EV는 비용 관점에서 경량화의 효과가 비용 절감으로 직결되는 이점이 크기 때문에 비용 관점에서 지금까지 제한되었던 기존 차량의 차체, 섀시, 익스테리어 영역의 경량화 방안의 적용이 가능하다. 추가 비용이 발생하지 않는 RE-EV의 경량화 방안은 기존 차량에도 적용 가능하다는 것은 또 다른 장점이 된다.

즉, 기존 차량에서는 높은 비용으로 적용하기 어려웠던 기술이나 재료도 차량 경량화 가능성에 따라서 RE-EV에 적용이 가능하여 이러한 재료 및 기술에 대한 새로운 평가와 적용이 이뤄질 수 있는 기회를 제공하고 있다.

5. 결론

RE-EV 경량 플랫폼 개발은 경량설계의 전반적인 잠재력을 개발하고 초경량 차체의 달성을 위한 다양한 방법을 통해 효율성과 안전성, 주행감에서의 목표를 모두 만족하는 모델을 달성하는 것이 중요한 달성 목표이다.

RE-EV의 핵심부품 중 가장 중요하며, 자동차업계에서 관련 기술력을 나타내는 지표로 사용할 수 있는 전용 플랫폼의 개발 및 보유는 시급하고 중요한 사안으로, 경량 플랫폼 개발을 위한 유럽연합, 미국, 일본 등 정부 차원의 장기적 지원을 바탕으로 국외 기업이 관련 전용 플랫폼의 기술 선점 및 독점적 지위를 구축하고 있는 현실에서 정부와 국내 기업들의 대책 마련이 시급하며 미래형 친환경 자동차에 필수적인 요구사항인

RE-EV용 경량 플랫폼 기술 확보는 자동차 기반산업의 육성 및 부품소재 기술경쟁력 확보측면에서 연구개발이 반드시 이루어져야 하겠다.

현재 범세계적으로 제정, 강화되고 있는 연비향상과 CAFE(Corporate Average Fuel Economy), NLEV(National Low Emission Vehicle), EURO-IV, EURO-V 등과 같은 배기

가스 배출 저감에 관련된 각종 규제에 대응하기 위하여 선진 자동차 회사들은 CO2 배출 저감 기술과 기존 내연기관 차량의 연비향상을 위해 엔진성능 개선, 구동시스템의 최적화, 차량 경량화, 공기저항 감소 등에 초점을 맞춰 차량의 연비향상과 배기가스 규제에 대응하고 있다.

글 / 김선웅 (엠에스오토텍)

출처 / 한국자동차공학회 오토저널 2012년 11월호

자동차에 근사한 구조로 엔진은 주행거리가 짧은 전기자동차의 단점을 보완하기 위한 발전용도로 탑재된다.

이처럼 직렬 하이브리드 시스템을 갖춘 차량을 RE-EV(Range-Extended Electric Vehicle) 라고 하며 주행거리 연장형태의 전기차로 분류되기도 한다.

한편, 기존 내연기관 자동차 대비 약 100~250kg 이상의 중량 증가가 불가피한 순수 전기자동차는 짧은 주행거리와 낮은 연비효율 등의 단점을 지니고 있으며 이는 배터리 효율성 문제와 함께 전기자동차의 상용화에 가장 큰 걸림돌이 되고 있는 실정이다.

이에 따라 전사적인 경량화가 업계의 화두로 떠오르고 있으며 자동차 총 중량의 약 30%를 차지하는 차체 부품 및 플랫폼 또한 기술 개발을 통한 경량화기술 개발이 절실히 요구되고 있다. 자동차 차체 부품 생산 업계에서는 경량화와 더불어 고강도화를 동

시에 만족하기 위한 기술개발에 많은 노력을 기울이고 있으며 GM의 Volt, 도요타의 프리우스 등 글로벌 선진 업체들은 전용 플랫폼을 제작하여 상기 조건을 충족시켜 하이브리드 세계시장의 약 80%를 점유하고 있다. 그러나 세계 5대 자동차 생산국으로 도약한 우리나라의 경우 기존 차량의 플랫폼을 사용하는 테스트 단계에 있는 실정으로 RE-EV용 플랫폼 부재에 따른 기술적 취약점을 가지고 있다.

2. 국내 기술 개발 현황

완성차업체 및 차체 부품업체를 중심으로 정부 프로젝트를 통하여 초경량 차체 개발 연구들이 진행되어 왔으며, 지금까지의 연구는 대부분 소재(알루미늄, 고강도강 등) 및 공정(레이저용접, TWB 등) 연구가 각각 개별적으로 이루어졌고, 이러한 각각의 기반기술은 매우 우수하다. 하지만 향후 대내외 환경에 즉각 대응하기 위한 저코스트 공법 적용 및 복합 응용 기술 연구는 아직 기초 수준에 불과하다.

또한 국내에서는 차량의 경량화 및 고강도를 위한 수단으로 TWB를 적용하고, 보강재를 추가하는 방법을 사용하고 있는데, 이에 따른 중량의 증가는 앞으로 강화될 환경법규 대응에는 문제점이 많은 게 현실이다. 최근 알루미늄과 고강도강을 이용한 성형기술 및 22MnB5를 이용한 핫스탬핑(Hot Stamping) 기술이 연구되기 시작하였으나, 아직은 일부 부품에 한정적으로 개발 중에 있다.

기존 초경량 차체 관련 연구들로 완성차업체가 주관한 알루미늄 스페이스 프레임 적용 초경량 차체 개발 (G7차세대자동차개발사업), Hydroforming Intensive 고안전 초경량 철강 차체 개발(G7차세대자동차개발사업), 레이저 용접기술을 적용한 고강성 고안전 차량용 차체 개발(부품소재공동기술개발사업) 등이 있으며, 차체 부품업체가 주관한 차체 제조를 위한 레이저 용접 기술 지원(부품소재종합기술지원사업), Hot Stamp’

G 공법을 이용한 1,500MPa급 경량차체 부품개발(부품소재기술개발사업), 1,200MPa 이상 UHSS 적용 Panel Type 도어 임팩트빔 개발(지역산업기술개발사업) 등이 있다.

3. 국외 기술 개발 현황

3.1 철강소재를 활용한 차체 경량화 기술

1991년 포드 자동차를 비롯한 미국의 자동차 업계와 북미 철강업계의 공동 작업으로 시작된 자동차 경량화에 대한 도전이 국제철강협회(International Iron and Steel Institute)의 지원 하에 18개국 35개 철강회사가 참여한 ULSAB(Ultra Light Steel Auto Body) 프로젝트로 발전하였다.

ULSAB 기술은 2단계로 추진되어 1998년 완료되었는데, 그 결과 철강재료를 사용하더라도 약 25% 정도의 경량화가 가능함을 입증하였다. 또한 ULSAC와 ULSAS도 최대 각각 46% 및 34%까지의 경량화를 이룰수 있는 기술적 가능성을 제시하고 2000년에 완료되었다.

1998년에서 2002년 사이에 수행된 ULSAB-AVC(Advanced Vehicle Concept)는 철강소재를 기본으로 한 경량차량 제조기술에 대한 개발로서 ULSAB, ULSAC 및 ULSAS의 기술을 종합적으로 차량제조에 활용하고, 또한 새로운 철강차량 제조개념을 개발함으로써 철강소재를 기본으로 종합적인 경량차량을 설계하는 과제였다. 화이트 바디(Body in White: BIW)의 80% 이상에 590MPa 이상의 고강도강이 적용하였고, 이를 통하여 차체 고강도화를 만족함과 동시에 19~32%의 경량화가 가능하다는 것을 제시하였다.

3.2 비철소재를 활용한 차체 경량화 기술

1970년대에 몇몇 자동차 기업에서 엔진커버, 트렁크, 바퀴덮개 등에 대한 알루미늄 합금 재질 적용을 시작하였다. 이 당시 주요 설계 목표는 일부 국가에서 실시된 연비 규제의 통과였으나, 부가적인 기대효과가 미흡하였고, 생산비용의 증대로 인하여 관련기술이 널리 파급되지는 못하였다.

1990년 중반부터 고전적인 차체 프레임 제작 방식과 유사하게 이른바 알루미늄 스페이스 프레임(Aluminum Space Frame: ASF) 제작 방식이 도입되기 시작하였다. 초기에는 전기자동차를 위한 경량차 체에 주로 활용되었으나, 최근에 들어서는 대표적인 초경

량 차체의 제작 기술로서 선진 자동차업체에서 크게 주목받기 시작하였다.

1980년대에 들어서는 기존의 강철 판재를 이용한 일체형 차체 구조의 제작방식을 그대로 활용하면서 소재를 알루미늄합금 재질로 대체하는 알루미늄 차체 제작이 시도되었으며, 알루미늄합금 차체의 강성 유지를 위하여 기존 철재 단면의 형상 및 크기를 강화한 구조설계가 시도되었다. 대표적인 사례로서 1985년도에 발표한 AUDI에서 제작 된 알루미늄 차체가 시초였으며, Honda의 경우 1990년부터 Acura NSX에 알루미늄 합금 차체 제작 기술을 적용하였다.

3.3 복합소재, 융합소재 차체 경량화 기술

일본 NEDO(New Energy and Industrial Technology Development Organization)는 2003년부터 5년간 Nissan과 플라스틱 소재기업인 Toray와 공동으로 CFRP를 차체에 적용하는‘R&D of Carbon Fiber-Reinforced Composite Materials to Reduce Automobile Weight’프로젝트를 추진하였다. CFRP 차체는 기존 스틸 차체 대비 50%의 경량화와 동시에 1.5배의 충돌에너지 흡수능을 가지는 것을 목표로 하였다.

Toray는 차량 섀시와 후드 등에 탄소섬유를 사용해 약 1.3t의 자동차를 0.3~1t 정도로 줄일 수 있을 것으로 보고하고 있다. 또한 Toray는 탄소섬유를 이용한 복합재료에 대해 자동차 차체 등을 대량생산 가능한 고속성형기술의 확립을 세계 최초로 성공하였다. 탄소섬유와 수지의 가공특성을 비약적으로 향상시킴으로써 성형시간을 대폭 단축시켰고, 탄소섬유 강화 복합재료 적용 자동차의 양산화도 크게 전진시켰다.

최근에는 Toray와 Nissan, Honda, 동경대학 등이 2010년대에 차체 중량의 3/4을 차지하는 강재의 대부분을 탄소섬유로 대체한다는 것을 목표로 자동차 전용 탄소섬유 재료를 공동개발에 착수했다.

CFRP는 차체의 기본 골격을 이루고 있는 Under Body와 B-Pillar, 그리고 A-Pillar에서 뒤쪽으로 연결되는 프레임 부분, 또한 Under Body 위 앞좌석의 아랫부분, 전면 라이트와 후면 라이트의 안쪽에는 단면을 파도 형상으로 성형하여 적용하였다.

SLC(Super Light Car)는 EUCAR(European Council for Automotive Research)가 제6회 프레임워크 프로그램에 의해서 자금을 지원하는 유럽 공동 연구개발 프로젝트로서 Volkswagen을 중심으로 유럽 9개국의 38개 완성차업체(Volkswagen, Fiat, Opel, Renault, Volvo, Porsche, Benz 등), 연구소(Fraunhofer Institutes, Deutsches Zentrum fur Luft 등), 그리고 소재업체(Arcelor, Hydro, Corus 또는 Comau 등) 등이 컨소시엄을 구성하여 진행한 다종재료 적용 기술의 차체 응용을 구체화한 연구이다.

SLC는 Golf 5세대 차체를 베이스 모델로 삼아 차체 중량을 30% 이상 감소시키면서 경량화에 따른 비용 상승을 5C/kg 이내로 정하는 것을 목표로 하였다. 이를 위해 SLC는 기본적으로 다종 재료 적용을 추구하였는데, 강성, 충돌성능, 피로저항, 부식저항 등이 요구되는 부분에 최상의 재료와 무게 및 비용을 최소화하는 제조 공정을 광범위하게 적용하고 있다.

또한 다종재료 적용을 고려한 차체설계 기술, 이종재료 접합기술 및 양산화 적용에 적합한 경량화 부품 성형기술 등 세부 구성기술들을 개발하고 기존 대비 25~50%의 초경량화 된 차체들을 제안하고 있다.

SLC 프로젝트는 유럽의 매우 까다로운 규제 내에서 C-클래스 차량을 30% 이상 중량 감소하는 야심찬 목표를 가지고 있다. 아울러 SLC는 2010년 이후에 차량의 중량 감소를 통해서 이산화탄소 배출량 감소 및 수백만t의 연료를 절감하기 위한 기준이 될 것이다.

또한 미국 USCAR(United States Council for Automotive Research)의‘Multi Materials Vehicle R&D Initiative’는 FreedomCAR 프로젝트의 50% 차량 중량 절감 목표를 지원하기 위해 마그네슘 프런트 엔드 모듈(Front End Module), 복합재료 언더바디 등 경량 소재를 적용한 초경량 차체부품 개발에 주력하고 있다.

4. 차체 플랫폼 기술의 새로운 장, RE-EV

RE-EV 전용 경량 플랫폼의 개발은 주행거리 연장과 생산원가 절감에 따른 시장 확대 시점의 단축이라는 두 가지 효과를 동시에 만족할 수 있다. RE-EV의 에너지 소비량은 차량 중량에 직선으로 비례하는 것으로 나타난다. 즉 차량 중량이 낮을수록 같은 배터리를 사용하더라도 더 먼 거리를 주행할 수 있는 것이다.

기존 내연기관 차량의 경량화는 재료 치환에 의한 경량화, 구조합리화/형상 최적화에 의한 경량화, 공법에 의한 경량화, 부품 수 저감에 따른 코스트 절감, 시스템 경량화 등의 방법이 적용되고 있다. 그러나 REEV는 개발 컨셉 단계에서부터 주행거리, 배터리 용량 및 무게, 시장 확대를 위한 가격 결정까지 고려된 전용경량 플랫폼 개발에 중점을 두어야 하며 배터리의 장착에 따른 충돌 안전성 부분에 보다 엄격한 기준을 제시

하여, 충돌 시 승객의 안전뿐만 아니라 고가의 배터리 재사용 가능성까지도 고려한 차체를 설계/제작해야 한다.

RE-EV는 비용 관점에서 경량화의 효과가 비용 절감으로 직결되는 이점이 크기 때문에 비용 관점에서 지금까지 제한되었던 기존 차량의 차체, 섀시, 익스테리어 영역의 경량화 방안의 적용이 가능하다. 추가 비용이 발생하지 않는 RE-EV의 경량화 방안은 기존 차량에도 적용 가능하다는 것은 또 다른 장점이 된다.

즉, 기존 차량에서는 높은 비용으로 적용하기 어려웠던 기술이나 재료도 차량 경량화 가능성에 따라서 RE-EV에 적용이 가능하여 이러한 재료 및 기술에 대한 새로운 평가와 적용이 이뤄질 수 있는 기회를 제공하고 있다.

5. 결론

RE-EV 경량 플랫폼 개발은 경량설계의 전반적인 잠재력을 개발하고 초경량 차체의 달성을 위한 다양한 방법을 통해 효율성과 안전성, 주행감에서의 목표를 모두 만족하는 모델을 달성하는 것이 중요한 달성 목표이다.

RE-EV의 핵심부품 중 가장 중요하며, 자동차업계에서 관련 기술력을 나타내는 지표로 사용할 수 있는 전용 플랫폼의 개발 및 보유는 시급하고 중요한 사안으로, 경량 플랫폼 개발을 위한 유럽연합, 미국, 일본 등 정부 차원의 장기적 지원을 바탕으로 국외 기업이 관련 전용 플랫폼의 기술 선점 및 독점적 지위를 구축하고 있는 현실에서 정부와 국내 기업들의 대책 마련이 시급하며 미래형 친환경 자동차에 필수적인 요구사항인

RE-EV용 경량 플랫폼 기술 확보는 자동차 기반산업의 육성 및 부품소재 기술경쟁력 확보측면에서 연구개발이 반드시 이루어져야 하겠다.