м№ңнҷҳкІҪ мһҗлҸҷм°Ё л°Ҹ OBCм—җ кҙҖн•ң EMC м„Өкі„ л°©н–Ҙ л°Ҹ к·ңкІ© лҸҷн–Ҙ

нҺҳмқҙм§Җ м •ліҙ

кёҖ : мұ„мҳҒм„қ(webmaster@global-autonews.com)|

|

мҠ№мқё 2014-04-28 16:57:22 |

ліёл¬ё

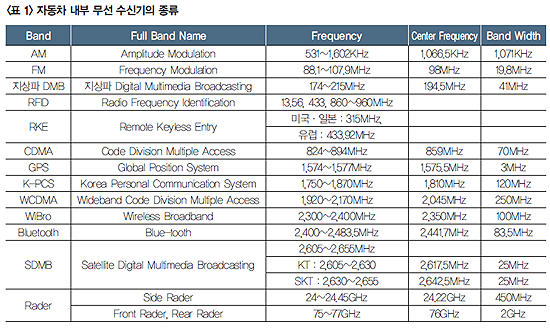

1. м„ңлЎ

мөңк·ј мһҗлҸҷм°Ё 분야мқҳ EMC м„Өкі„ кё°мҲ мҹҒм җмқҖ м№ңнҷҳкІҪ мһҗлҸҷм°Ём—җ кҙҖн•ң лӮҙмҡ©мқҙ мЈјлҘҳлҘј мқҙлЈЁкі мһҲлӢӨ. нҳ„мһ¬ м№ңнҷҳкІҪ мһҗлҸҷм°Ёмқҳ мЈјмҡ” л…ёмқҙмҰҲмӣҗмқҖ нҒ¬кІҢ кө¬лҸҷмӢңмҠӨн…ң(мқёлІ„н„°, лӘЁн„° л“ұ)кіј OBC(On-Board Charger)мҷҖ кё°нғҖ кі м „м•• л¶Җн’Ҳ(PTC нһҲн„°, Elec-Comp, LDC л“ұ) л“ұмңјлЎң м„ёк°Җм§ҖлЎң 분лҘҳк°Җ к°ҖлҠҘн•ҳлӢӨ. лҳҗн•ң кІҪлЎң л¬ём ңлЎңлҠ” кі м „м•• мјҖмқҙлё” л°Ҹ м»Өл„Ҙн„° м°ЁнҸҗ л¬ём ңк°Җ к°ҖмһҘ нҒ° мқҙмҠҲлЎң л¶Җк°Ғлҗҳкі мһҲлӢӨ. м ҖмЈјнҢҢ кі м „м•• нҳ„мғҒмқҳ л…ёмқҙмҰҲмӣҗмңјлЎң мқён•ҳм—¬ н”јн•ҙлҘј мһ…кі мһҲлҠ” м „мһҘн’ҲмқҖ м°ЁлҹүлӮҙмқҳ л¬ҙм„ мӢңмҠӨн…ңкіј BMSк°Җ лҢҖн‘ңм Ғмқё мӮ¬лЎҖмқҙлӢӨ.

кёҖ / м •кё°лІ” (мқҙм•Өм•Ңн…Қ)

м¶ңмІҳ / н•ңкөӯмһҗлҸҷм°Ёкіөн•ҷнҡҢ мҳӨнҶ м Җл„җ 2014л…„ 1мӣ”нҳё

2. мөңмӢ м№ңнҷҳкІҪ мһҗлҸҷм°Ё л°Ҹ OBC кҙҖл Ё к·ңкІ© лҸҷн–Ҙ

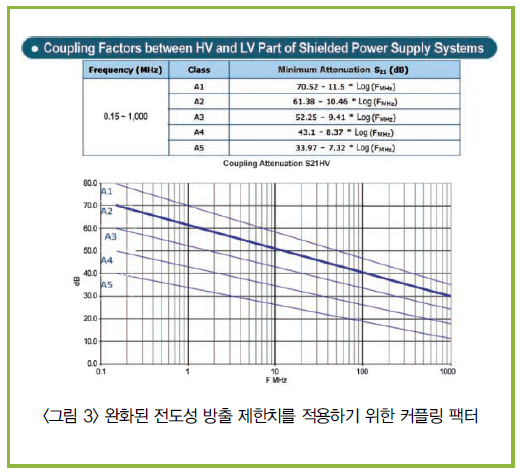

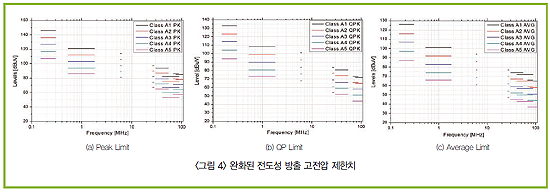

м№ңнҷҳкІҪ мһҗлҸҷм°Ё кҙҖл Ё кі м „м•• л¶Җн’Ҳ л°Ҹ OBCм—җ кҙҖн•ң к·ңкІ©мқҖ CISPR25 4th Draft(м „мһҘн’Ҳ) лІ„м „кіј CISPR12 (мҷ„м„ұм°Ё), IEC61851-21-1(CDл¬ём„ң, OBC), ECE R10.05 Draft л°Ҹ мҷ„м„ұм°Ё м—…мІҙл“Өм—җм„ң к°ңм • мӨ‘м—җ мһҲлӢӨ. нҠ№нһҲ OBCмқҳ кІҪмҡ° м°Ёлҹүкіј м „л Ҙл§қмқҙ н•Ёк»ҳ кіөмЎҙн•ҳлҠ” мғҲлЎңмҡҙ к°ңл…җмқҙкё° л•Ңл¬ём—җ IEC61000-6-1, 2, 3, 4мқҳ мӢңн—ҳн•ӯлӘ©мқҙ 추к°Җк°Җ лҗҳм—ҲлӢӨ. лҳҗн•ң OBCлҠ” к°Җм •мҡ©кё°кё°мқҳ 분лҘҳлЎң мҶҚн•ҳм—¬ м ңн•ңм№ҳк°Җ Class BкёүмңјлЎң м„ м •мқҙ лҗҳлҠ” 추세мқҙлӢӨ. лӢӨкөӯм Ғ мҷ„м„ұм°Ё м—…мІҙл“Өмқҳ кІҪмҡ° лӮҙл¶Җ к·ңкІ©мқҙ м•„м§Ғ ліҙмҷ„мқҙ мӢ¬н•ң мғҒнғңм—¬м„ң лҸҷн–Ҙ нҢҢм•…м—җ м–ҙл ӨмӣҖмқ„ кІӘкі мһҲлӢӨ.

м№ңнҷҳкІҪ мһҗлҸҷм°Ёмқҳ кІҪмҡ° мҶҢнҳ• м „кё°м°Ёмқҳ м„ н–үк°ңл°ңкіј лҚ”л¶Ҳм–ҙ л§ҺмқҖ м—…мІҙл“Өмқҙ мһҗлҸҷм°Ё мӢңмһҘм—җ м°ём—¬лҘј н•ҳкі мһҲлҠ” мӢӨм •мқёлҚ°, л§Ңм•Ҫ мң„ кҙҖл Ё к·ңкІ©лҸҷн–Ҙмқ„ нҢҢм•…н•ҳм§Җ лӘ»н•ҳкі к°ңл°ңмқҙ 진н–үмқҙ лҗңлӢӨл©ҙ м–‘мӮ°м—җ л§ҺмқҖ м–ҙл ӨмӣҖ л°Ҹ к°ңл°ң нҸ¬кё° мӮ¬лЎҖк°Җ л°ңмғқн• мҲҳ мһҲлӢӨлҠ” м җмқ„ мң мқҳн•ҳм—¬м•ј н•ңлӢӨ. мӢӨлЎҖлЎң м „мһҗнҢҢ л¬ём ңлЎң мқён•ң к°ңл°ң нҸ¬кё° мӮ¬лЎҖк°Җ м§ҖкёҲлҸ„ 진н–үмӨ‘м—җ мһҲмңјл©°, м „мһҗнҢҢ л¬ём ңлЎң мқён•ң к°ҖкІ© кІҪмҹҒл Ҙ л°Ҹ м–‘мӮ°м„ұ л¬ём ңк°Җ ліём§Ҳмқ„ м°Ём§Җн•ҳкі мһҲлӢӨ. лҳҗн•ң кҙҖл Ё кё°мҲ мқ„ м„ м җн•ҳкё° мң„н•ң мҷ„м„ұм°Ё м—…мІҙмқҳ м „мһҗнҢҢ кё°мҲ кІҪмҹҒмқҙ к°ҖмһҘ мӢ¬н•ҳкІҢ мқҙлЈЁм–ҙм§Җкі мһҲлҠ” 분야к°Җ м№ңнҷҳкІҪ мһҗлҸҷм°Ё 분야мқҙлӢӨ.

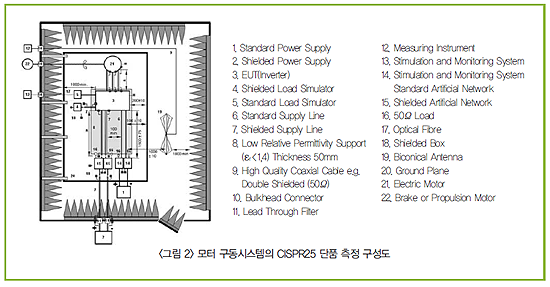

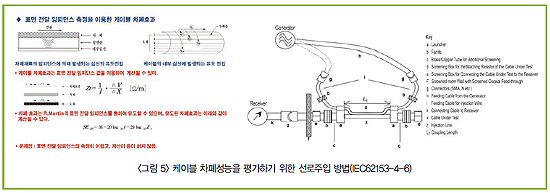

м№ңнҷҳкІҪ мһҗлҸҷм°Ёмқҳ лӘЁн„° кө¬лҸҷмӢңмҠӨн…ңм—җ кҙҖн•ң EMC мёЎм • кө¬м„ұлҸ„лҠ” CISPR 25м—җм„ң м ңмӢңлҘј н•ҳкі мһҲлӢӨ. к·ёлҰј 2лҠ” лӘЁн„°к°Җ мһҲлҠ” кІҪмҡ° л°©мӮ¬м„ұ л°©м¶ңмқҳ мӢңн—ҳ кө¬м„ұлҸ„лҘј ліҙм—¬мЈјкі мһҲлӢӨ. мӨ‘мҡ”н•ң мӮ¬н•ӯмқҖ лӘЁн„°мқҳ л¶Җн•ҳлҘј м ңкіөн•ҳкё° мң„н•ҳм—¬ лӘЁн„° лӢӨмқҙлӮҳлӘЁк°Җ лі„лҸ„лЎң мұ”лІ„ мҷёл¶Җм—җ м„Өм№ҳк°Җ лҗҳм–ҙм•ј н•ңлӢӨлҠ” м җмқҙлӢӨ. л¶Җн•ҳлі„ мҳҒн–ҘлҸ„м—җ л”°лқј л…ёмқҙмҰҲлҠ” ліҖнҷ”лҘј мқјмңјнӮӨкё° л•Ңл¬ём—җ мқҙлҹ¬н•ң мёЎм •лІ•мқҖ мҳ¬л°”лҘё л°©лІ•мқҙлқјкі н• мҲҳ мһҲлӢӨ. к·ёлҹ¬лӮҳ EMC лҢҖмұ… кё°мҲ мёЎл©ҙм—җм„ңлҠ” л§Өмҡ° м–ҙл Өмҡҙ м җмқҙ кё°мҲ м ҒмңјлЎң л°ңмғқн• мҲҳл°–м—җ м—ҶлӢӨ.

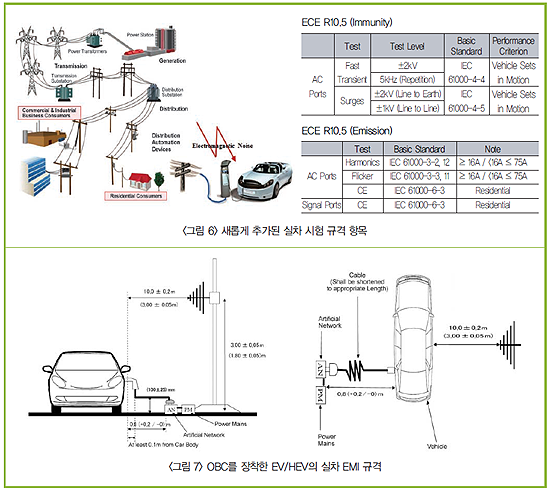

мһҗм„ён•ң кі м „м•• кҙҖл Ё м№ңнҷҳкІҪ мһҗлҸҷм°Ё к·ңкІ©мқҖ CISPR25 4th Draft лІ„м „мқ„ м°ёкі н•ҳкё° л°”лқјл©°, мӢӨм°Ё к·ңкІ© лҳҗн•ң OBCк°Җ л“ұмһҘн•ҳл©ҙм„ң мғҲлЎӯкІҢ 추к°Җк°Җ лҗң н•ӯлӘ©л“Өмқҙ л°ңмғқн•ҳмҳҖлӢӨ. к·ёлҰј 6мқҖ мқҙлҹ¬н•ң мғҲлЎңмҡҙ л°©н–Ҙмқҳ кІҪн–Ҙм—җ л§һ추м–ҙ 추к°Җлҗң CISPR12 лҳҗлҠ” ECE R10.05 лІ„м „м—җ 추к°Җк°Җ лҗҳкі мһҲлӢӨ. 2012л…„ л§җмқҙлӮҳ лӮҙл…„ мҙҲм—җ мғҲлЎңмҡҙ м°Ёлҹү мӢңн—ҳ к·ңкІ©мқҙ нҷ•м •лҗ мҳҲм •мқҙлӢӨ. к·ёлҹ¬лӮҳ мң лҹҪ лІ•к·ңм—җм„ңлҠ” OBCк°Җ мһҘм°©лҗң EV лҳҗлҠ” HEVмқҳ кІҪмҡ° лІ•к·ңн•ӯлӘ©мңјлЎң к°ңм •мқҙ лҗҳм—ҲлӢӨ.

м—¬кё°м„ң мӨ‘мҡ”н•ң мӮ¬н•ӯмқҖ OBCк°Җ Power-Grid л°Ҹ мһҗлҸҷм°Ём—җ н•Ёк»ҳ м Ғмҡ©лҗҳлҠ” м ңн’Ҳмқҙкё° л•Ңл¬ём—җ 17к°ң н•ӯлӘ©мқҙмҷём—җ мһҗлҸҷм°Ё лӢЁн’Ҳ к·ңкІ©(CISPR25)лҸ„ л§ҢмЎұмқ„ н•ҙм•ј н•ңлӢӨлҠ” кІғмқҙлӢӨ. мқҙкІғмқҖ мҷ„м„ұм°Ё м—…мІҙм—җм„ң лІ•к·ң л°Ҹ мһҗмІҙ к·ңм •мқ„ л§ҢмЎұмӢңнӮӨкё° мң„н•ҙм„ңлҠ” м„ н–үм ҒмңјлЎң лӢЁн’Ҳ к·ңкІ©лҸ„ л§ҢмЎұмқ„ мӢңнӮ¬ мҲҳ мһҲлҸ„лЎқ м ңн•ңн• кІғмқҙлқјлҠ” мӮ¬мӢӨмқҙлӢӨ. к·ёлҹ¬лҜҖлЎң OBC кҙҖл Ё EMC м„Өкі„ кё°мҲ л°Ҹ к·ңкІ© л§ҢмЎұмқҖ лӢ№л¶„к°Җ л§Өмҡ° м–ҙл Өмҡҙ кё°мҲ м Ғ мһҘлІҪмқҙ лҗ кІғмқҙлӢӨ.

3. м№ңнҷҳкІҪ мһҗлҸҷм°Ёмқҳ лӘЁн„° кө¬лҸҷмӢңмҠӨн…ң л°Ҹ кі м „м•• л¶Җн’Ҳм—җ кҙҖн•ң EMC м„Өкі„ л°©н–Ҙ

м•һм„ң м–ёкёүн•ҳмҳҖл“Ҝмқҙ кі м „м•• л¶Җн’Ҳ кҙҖл Ё к·ңкІ©мқҳ н‘ңмӨҖнҷ” л°Ҹ лӢЁмІҙн‘ңмӨҖмқҙ м ңм • лҗҳкі мһҲлҠ” мғҒнҷ©кіј мӢӨм°Ёмқҳ л…ёмқҙмҰҲл¬ём ңлҠ” л§Өмҡ° мӨ‘мҡ”н•ң мғҒкҙҖмҡ”мҶҢлҘј к°Җм§Җкі мһҲлӢӨ. к·ңкІ©мқҙ м ңм •лҗҳкі мһҲлҠ” л°©н–ҘмқҖ к·јліём ҒмңјлЎң л…ёмқҙмҰҲ л°ңмғқмӣҗм—җ лҢҖн•ң м •нҷ•н•ң мёЎм •кіј нҸүк°ҖлҘј нҶөн•ҳм—¬ мһҗлҸҷм°Ёмқҳ кё°лҠҘм Ғ м•Ҳм „м„ұмқ„ лҸ„лӘЁн•ҳкё° мң„н•ЁмқҙлӢӨ. м—¬кё°м„ң кё°лҠҘм Ғ м•Ҳм „м„ұмқҙлқј н•ЁмқҖ л…ёмқҙмҰҲлЎң мқён•ң л¶Җн’Ҳмқҳ мҳӨлҸҷмһ‘ л°Ҹ м•Ҳм „м„ұ мһҘ비 мҰү, мӮ¬лһҢмқҳ мғқлӘ…кіј м—°кҙҖлҗң м§Ғм ‘м Ғмқё л¶Җн’Ҳмқҳ ліҙнҳёмҷҖ мӢңмҠӨ

н…ңмқҳ ліҙнҳём—җ л°©н•ҙк°Җ лҗҳлҠ” л…ёмқҙмҰҲ л°ңмғқмқ„ мөңмҶҢнҷ”н•ҳм—¬ мӢ лў°м„ұмқ„ нҷ•ліҙн•ҳкі мһҗ н•ҳлҠ” кІғмқҙлӢӨ. EV/HEV/FCEV л“ұмқҳ кө¬лҸҷмӢңмҠӨн…ңмқҖ л””м Ө нҳ№мқҖ к°ҖмҶ”лҰ° мһҗлҸҷм°Ёмқҳ 엔진과 к°ҷмқҖ м—ӯн• мқ„ мҲҳн–үн•ҳкі мһҲлӢӨ. л”°лқјм„ң л…ёмқҙмҰҲ л©ҙм—ӯм„ұ мҰқк°Җ л°Ҹ л°©мӮ¬лҹүмқ„ мөңмҶҢнҷ”н•ҳлҠ” кІғмқҖ мӢңмҠӨн…ңмқҳ м•Ҳм „м„ұмқ„ мң„н•ҙ л§Өмҡ° мӨ‘мҡ”н•ң мқјмқҙлӢӨ.

к·ёлҹ¬лӮҳ кё°мЎҙмқҳ 12V мӢңмҠӨн…ңм—җм„ң 진н–үн•ҙ мҳЁ EMC кё°мҲ л°Ҹ м„Өкі„ л°©лІ•мқ„ к·ёлҢҖлЎң м Ғмҡ©н• мҲҳ м—ҶлҠ” кІғмқҙ лҳҗн•ң нҳ„мӢӨмқҙлӢӨ. мҷңлғҗн•ҳл©ҙ кі м „м•• л¶Җн’Ҳмқҳ н•өмӢ¬мқё IGBTлӮҳ FET мҶҢмһҗмқҳ кІҪмҡ° м„Өкі„к°Җ мҷ„лЈҢлҗң мғҒнғңм—җм„ңлҠ” мҲҳм •мқҙ л¶Ҳк°ҖлҠҘн•ҳкё° л•Ңл¬ёмқҙлӢӨ. л§Ңм•Ҫ м„Өкі„ ліҖкІҪмқҙ мқҙлЈЁм–ҙ진лӢӨл©ҙ 비мҡ© л°Ҹ мӢңмһҘ 진мһ…мӢңк°„мқҳ м§Җм—°мқҙ мқҙлЈЁм–ҙм§Ҳ мҲҳ л°–м—җ м—ҶлӢӨ.

л”°лқјм„ң м„Өкі„ лӢЁкі„м—җм„ңл¶Җн„° мӢӨм°Ё л°Ҹ лӢЁн’Ҳм—җ лҢҖн•ң EMC м„ұлҠҘмқ„ л§ҢмЎұмӢңнӮ¬ мҲҳ мһҲлҠ” к°•кұҙ м„Өкі„к°Җ н•„мҲҳм ҒмңјлЎң мқҙлЈЁм–ҙм ём•јл§Ң н•ңлӢӨ. көӯлӮҙмқҳ кІҪмҡ° мҙҲкё° HEV/EV к°ңл°ңмӢң мқҙлҹ¬н•ң м җмқ„ к°„кіјн•ҳм—¬ л§ҺмқҖ мӢңн–үм°©мҳӨлҘј кІӘм—ҲлӢӨ. нҠ№нһҲ кі м „м•• л¶Җн’Ҳмқҳ кІҪмҡ° к·ңкІ© л°Ҹ мӢңн—ҳл°©лІ•мқҙ нҷ•лҰҪлҗҳм§Җ м•Ҡм•„ нҸүк°Җм—җ л§ҺмқҖ м–ҙл ӨмӣҖмқҙ мһҲм—Ҳмңјл©° кҙҖл Ё кі м „м•• л¶Җн’Ҳ м„Өкі„ мҰү, м „л Ҙм „мһҗ м—”м§ҖлӢҲм–ҙмқҳ л¶ҖмЎұмңјлЎң л§ҺмқҖ м–ҙл ӨмӣҖмқҙ мһҲм—ҲлӢӨ. лҳҗн•ң кҙҖл Ё EMC м „л¬ёк°Җмқҳ л¶ҖмЎұмқҙ мӢ¬к°Ғн•ң мғҒнғң

мҳҖлӢӨ.

м ҖмһҗлҠ” мқҙлҹ¬н•ң кҙҖм җм—җм„ң н–Ҙнӣ„ көӯлӮҙ м№ңнҷҳкІҪ мһҗлҸҷм°Ёмқҳ л°ңм „ л°Ҹ кІҪмҹҒл Ҙ нҷ•ліҙлҘј мң„н•ҳм—¬ л°ҳл“ңмӢң м„ н–үлҗҳм–ҙм•јн• кё°мҲ мқҖ м „л Ҙм „мһҗ м—”м§ҖлӢҲм–ҙмқҳ м–‘м„ұкіј кҙҖл Ё EMC м „л¬ёк°Җмқҳ м–‘м„ұмқҙ л§Өмҡ° мӨ‘мҡ”н•ҳл©°, м „л ҘмҶҢмһҗмқҳ көӯлӮҙ лӮҙмһ¬нҷ” кё°мҲ мқҙ м„ н–үмқҙ лҗҳм–ҙм•јл§Ң н•ңлӢӨкі нҢҗлӢЁлҗңлӢӨ. к·ёлҹ¬кё° мң„н•ҙм„ңлҠ” л°ҳлҸ„мІҙ FAB(Fabrication Facility) кіөм •мқ„ ліҙмң н•ң кё°м—…мқҙ л“ұмһҘн•ҳм—¬м•ј н•ңлӢӨкі ліёлӢӨ. лӘЁн„° кө¬лҸҷмӢңмҠӨн…ңмқҳ кІҪмҡ° н•өмӢ¬ л¶Җн’ҲмқҖ IGBT(Insulated Gate Bipolar

Transistor)мқҙл©°, м „лҹү мҷёкөӯм—җм„ң мҲҳмһ…мқ„ н•ҳкі мһҲлҠ” мӢӨм •мқҙлӢӨ. лҳҗн•ң LDC(Low-Side D/D Converter)мқҳ н•өмӢ¬л¶Җн’ҲмқҖ FET(Field Effect Transistor)мқҙлӢӨ. м•„мүҪкІҢлҸ„ көӯлӮҙм—җ мқҙлҹ¬н•ң м ңн’Ҳмқ„ м„Өкі„н• лҠҘл Ҙмқ„ к°Җ진 м—…мІҙ м „л¬ҙн•ң мғҒнғңмқҙлӢӨ. лҳҗн•ң кө¬лҸҷ лӘЁн„°мқҳ м„Өкі„кё°мҲ мқҙ л°ңм „мқ„ н•ҙм•ј н•ңлӢӨ.

м—¬кё°м„ң мһҗм„ён•ң лӮҙмҡ©мқ„ лӢӨ м—ҙкұ°н• мҲҳ м—Ҷм§Җл§Ң лӘЁн„° м„Өкі„к°Җ л…ёмқҙмҰҲм ҒмңјлЎң л§Өмҡ° мӨ‘мҡ”н•ң м—ӯн• мқ„ н•ҳл©°, мӨ‘мҡ”н•ңл…ёмқҙмҰҲ м „лӢ¬ кІҪлЎңмқҳ м—ӯн• мқ„ н•ҳкё° л•Ңл¬ём—җ м„Өкі„кё°мҲ мқҳ л°ңлӢ¬мқҙ мҡ”кө¬лҗңлӢӨ. IGBT л°Ҹ FET кіөм •м„Өкі„ нҢҢлқјлҜён„°мқҳ м ңм–ҙлҠҘл ҘмқҖ л…ёмқҙмҰҲ(EMC) л°Ҹ мӢ лў°м„ұкіј м•Ҳм „м„ұ, м ңн’Ҳ мҲҳлӘ…м—җ л§Өмҡ° мӨ‘мҡ”н•ң мҡ”мҶҢмқҙкё° л•Ңл¬ёмқҙлӢӨ. м°Ёлҹү кө¬лҸҷ лӘЁн„°мқҳ кІҪмҡ° 2к°Җм§Җ м •лҸ„мқҳ лӘЁн„°лҘј мӮ¬мҡ©н•ҳкі мһҲлӢӨ. PM(Permanent-Magnet) MotorмҷҖ мң лҸ„м „лҸҷкё°(Induction Motor : Y-Type, в–і-Type)мқҙлӢӨ.

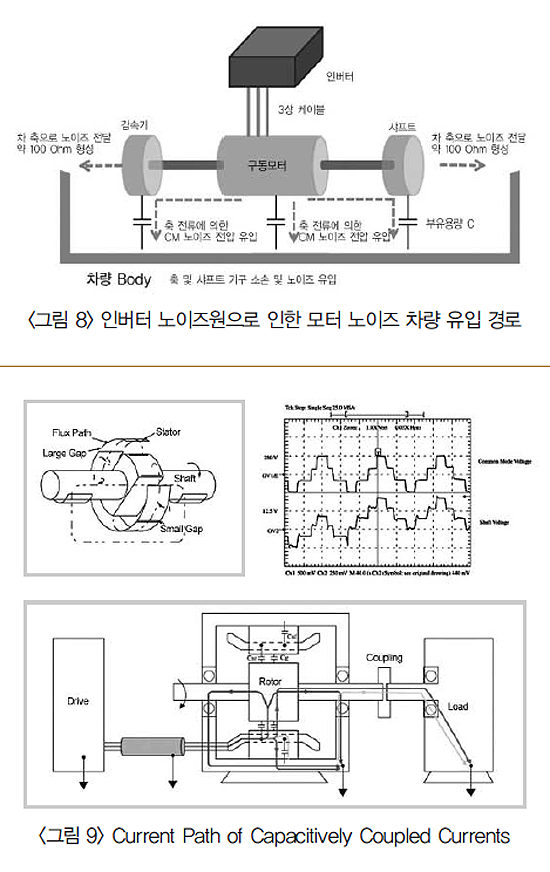

к°Ғ лӘЁн„°мқҳ мһҘлӢЁм җмқҖ н–Ҙнӣ„ лӢӨмӢң л…јмқҳн•ҳкё°лЎң н•ҳкі ліё кі м—җм„ңлҠ” мқҙлҹ¬н•ң лӘЁн„°к°Җ кө¬мЎ°м ҒмңјлЎң л…ёмқҙмҰҲлҘј мһ¬мғқмӮ°н•ҳкі мӨ‘мҡ”н•ң л…ёмқҙмҰҲ кІҪлЎңмқҳ м—ӯн• мқ„ н•ңлӢӨлҠ” м җл§Ңмқ„ лӢӨлЈЁлҸ„лЎқ н•ҳкІ лӢӨ. лЁјм Җ кө¬лҸҷ лӘЁн„°мқҳ л…ёмқҙмҰҲ л©”м»ӨлӢҲмҰҳмқҖ к·ёлҰј 8м—җм„ң м„ӨлӘ…н•ҳкі мһҲлӢӨ.

к·ёлҰј 8м—җм„ң л…ёмқҙмҰҲм—җ кҙҖн•ң л¬ём ңліҙлӢӨ лЁјм Җ мғӨн”„нҠё л°Ҹ 축мқҳ л¶ҖмӢқ л°Ҹ мҶҢмҶҗмқҙлӮҳ лӘЁн„° лІ м–ҙл§Ғмқҳ мҶҢмҶҗмқҙ мӢ¬к°Ғн•ң л¬ём ңлҘј м•јкё°мӢңнӮЁлӢӨ. мқҙлҹ¬н•ң мӣҗмқёмқҖ кІ°көӯ мӣҗм№ҳм•ҠлҠ” м „лҘҳмқҳ нқҗлҰ„м—җ кё°мқён•ңлӢӨ. EMCм ҒмңјлЎңлҠ” мқҙлҹ¬н•ң л…ёмқҙмҰҲ м „лҘҳлҘј м ңм–ҙн•ҳкё°лҠ” л§Өмҡ° нһҳл“ мғҒнҷ©мқҙлӢӨ. л”°лқјм„ң кҙҖл Ё лӘЁн„° м „л¬ёк°ҖмҷҖ н•Ёк»ҳ EMC л¬ём ңлҘј н•ҙкІ°н•ҳкё° мң„н•ң л…ёл Ҙмқҙ н•„мҡ”н•ң мӢӨм •мқҙлӢӨ.

мқҙ лҗҳм–ҙм•ј н•ңлӢӨ. л¬јлЎ н•ҙкІ°н• мҲҳ мһҲлҠ” л°©лІ•мқҖ м—¬лҹ¬ к°Җм§Җк°Җ мһҲкІ м§Җл§Ң м„Өкі„ лӢЁкі„м—җ мқҙлҹ¬н•ң лҢҖмұ…мқ„ н•ҳм§Җ м•Ҡмңјл©° кІ°мҪ” мүҪкІҢ л¬ём ңлҘј н•ҙкІ°н• мҲҳ м—Ҷмқ„ кІғмқҙлӢӨ.

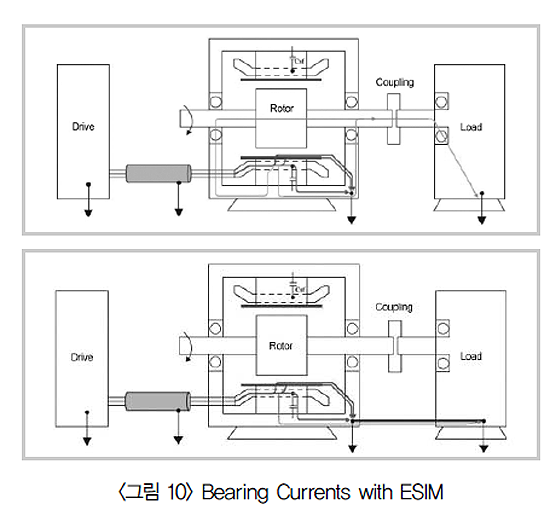

н•ҙкІ° л°©лІ•мңјлЎңлҠ” Insulated Couplingкіј Insulated Bearingмқ„ мӮ¬мҡ©н•ҳлҠ” л°©лІ•кіј к·ёлҰј 10мқҳ ESIM(Electrostatically Shielded Induction Motor)мқҙ мһҲмқ„ мҲҳ мһҲлӢӨ. кө¬лҸҷ лӘЁн„° м„Өкі„м—җ лҢҖн•ң лӮҙмҡ©мқҖ мқҙкІғмңјлЎң л§Ҳм№ҳкі кө¬лҸҷ мӢңмҠӨн…ңмқҳ мқёлІ„н„°м—җ кҙҖн•ң лӮҙмҡ©мңјлЎң м „мІҙ м°Ёлҹүмқҳ л…ёмқҙмҰҲмқҳ лҢҖл¶Җ분мқ„ м°Ём§Җн•ҳлҠ” к°ҖмһҘ нҒ° л…ёмқҙмҰҲмӣҗм—җ лҢҖн•ҳм—¬ л…јн•ҳкё°лЎң н•ңлӢӨ.

мӢңмҠӨн…ң нҶөн•© м„Өкі„ мҰү, м„Өкі„ лӢЁкі„м—җ EMC м Ғмҡ© кё°мҲ мқ„ кө¬м¶•н•ҳм—¬ м„Өкі„лҘј н•ЁмңјлЎңмҚЁ м°Ёлҹүмқҳ кі м „м•• л…ёмқҙмҰҲлҘј мөңмҶҢлЎң мң м§Җн•ҳкё° мң„н•ң мөңмҶҢн•ңмқҳ мЎ°кұҙмқҙлӢӨ. лЁјм Җ н•ҳмҡ°м§• л°Ҹ нҢЁнӮӨм§Җ м ҒмңјлЎң кі м „м•• л…ёмқҙмҰҲк°Җ м Җм „м••мңјлЎң м»Өн”Ңл§Ғ лҗҳлҠ” мҡ”мҶҢлҘј мөңмҶҢнҷ” н•ҳм—¬м•ј н•ңлӢӨ. к·ёлҰ¬кі к°Ғ м ңм–ҙ PCB л°Ҹ Power PCBмқҳ м„Өкі„к°Җ мқҙлЈЁм–ҙм ём•ј н•ңлӢӨ. к°Ғ мҶҢмһҗмқҳ нҠ№м„ұмқ„ мқҙн•ҙн•ҳкі , нҡҢлЎңм ҒмңјлЎң л…ёмқҙмҰҲ м»Өн”Ңл§Ғмқ„ мөңмҶҢн• мҲҳ мһҲлҠ” кё°лІ• мҰү, SI/PI/EMI/EMS лҠҘл Ҙмқ„ к°Җм§Ҳ мҲҳ мһҲлҸ„лЎқ нҡҢлЎң л°Ҹ PCB м„Өкі„к°Җ мқҙлЈЁм–ҙм ём•ј н•ңлӢӨ.

мқҙкІғмңјлЎң лӢЁн’Ҳмқҳ м„ұлҠҘмқ„ нҷ•ліҙн•ңлӢӨкі н•ҙм„ң м°Ёлҹү мӢңмҠӨн…ңм—җм„ң л…ёмқҙмҰҲ л°ңмғқмқҙ мөңмҶҢлЎңмқҳ мң м§Җк°Җ к°ҖлҠҘн•ҳм§Җ м•ҠлӢӨ. мҷңлғҗн•ҳл©ҙ, к°Ғ лӢЁн’Ҳмқҙ EMCм ҒмңјлЎң к°•кұҙ м„Өкі„к°Җ лҗҳм–ҙмһҲлӢӨкі н•ҙм„ң л¬ё

м ңк°Җ н•ҙкІ°лҗҳлҠ” кІғмқҙ м•„лӢҲл©°, кі м „м•• л¶Җн’Ҳмқ„ м—°кІ°н•ҳлҠ” кІҪлЎңмқҳ л¬ём ңк°Җ м°Ёлҹү мӢңмҠӨн…ңм ҒмңјлЎң лҚ” мӨ‘мҡ”н•ң мҡ”мҶҢлҘј м°Ём§Җн•ҳкё° л•Ңл¬ёмқҙлӢӨ.

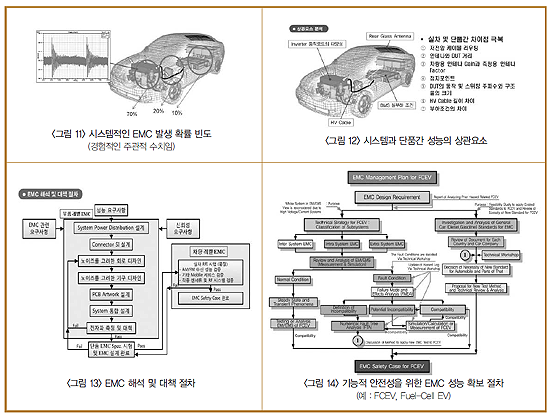

мҰү, EMCмқҳ 3мҡ”мҶҢ Source-Path-Victimмқҙ м„ңлЎң мЎ°нҷ”лЎӯкІҢ м„Өкі„к°Җ лҗҳм—Ҳмқ„ л•Ң мӢңмҠӨн…ңм ҒмңјлЎң к°ҖмһҘ мҡ°мҲҳн•ң EMC к°•кұҙ м„Өкі„к°Җ к°ҖлҠҘн•ҳкё° л•Ңл¬ёмқҙлӢӨ. мқҙлҹ¬н•ң кҙҖм җм—җм„ң мӢңмҠӨн…ң м°Ёмӣҗмқҳ л…ёмқҙмҰҲ л¬ём ңмқҳ нҷ•лҘ мқ„ н•„мһҗк°Җ кІҪн—ҳн•ң кІғмқ„ л°”нғ•мңјлЎң м„ӨлӘ…н•ң кІғмқҙ к·ёлҰј 11мқҙлӢӨ. кі м „м•• л¶Җн’Ҳмқҳ лӢЁн’Ҳкіј мӢңмҠӨн…ң м°Ёмӣҗм—җ м„ңлЎңмқҳ мғҒкҙҖмҡ”мҶҢлҘј мӮҙнҺҙліҙл©ҙ к·ёлҰј 12мҷҖ к°ҷмқ„ кІғмқҙлӢӨ. м Җмһҗмқҳ кІҪн—ҳмңјлЎң м°Ёлҹүмқҳ мӢңмҠӨн…ң м°Ёмӣҗм—җм„ң лӢЁн’Ҳмқҳ м„ұлҠҘмқҙ м•„л¬ҙлҰ¬ мҡ°мҲҳн•ҳлӢӨ н•ҳлҚ”лқјлҸ„ мӢңмҠӨн…ңм Ғмқё кі л ӨлҘј н•ҳм§Җ м•Ҡмңјл©ҙ м „мІҙ м°Ёлҹүмқҳ EMC м„ұлҠҘмқҖ л–Ём–ҙм§ҖкІҢ лҗңлӢӨ. к·ё м°Ёмқҙм җмқҖ к·ёлҰј 12м—җм„ң м—ҙкұ°н•ң н•ӯлӘ©мқҙ мЈјлҗң мқҙмң к°Җ лҗ мҲҳ мһҲмқ„ кІғмқҙлӢӨ. к·ёлҰј 13мқҖ мқҙлҹ¬н•ң л…ёмқҙмҰҲ л°Ҹ EMC м„ұлҠҘмқ„ нҷ•ліҙн•ҳкё° мң„н•ң нқҗлҰ„лҸ„лҘј м„ӨлӘ…н•ң кІғмқҙлӢӨ.

4. кІ°лЎ

ліё кі м—җм„ңлҠ” мөңк·ј м№ңнҷҳкІҪ мһҗлҸҷм°Ё EMC лҸҷн–Ҙмқ„ мӮҙнҺҙліҙм•ҳлӢӨ. нҠ№нһҲ кі м „м•• кҙҖл Ё к·ңкІ© л°Ҹ н‘ңмӨҖмқҙ л§ҺмқҖ ліҖнҷ”лҘј кІӘкі мһҲмңјл©°, к°Ғ көӯк°Җм—җм„ң кё°мҲ м„ м җмқ„ мң„н•ҳм—¬ л§ҺмқҖ л…ёл Ҙмқ„ кё°мҡёмқҙкі мһҲлӢӨ. л¬јлЎ көӯлӮҙмқҳ мҷ„м„ұм°Ё м—…мІҙл“ӨлҸ„ мөңк·ј кҙҖл Ё кё°мҲ мқҳ л°ңлӢ¬ л°Ҹ н–Ҙнӣ„ көӯм ң мӢңмһҘ м„ м җмқ„ мң„н•ҳм—¬ кё°мҲ л Ҙмқҙ н–ҘмғҒлҗҳкі мһҲлҠ” мӢӨм •мқҙлӢӨ. н–Ҙнӣ„ мҶҢнҳ• м „кё°м°Ёмқҳ м¶ңм—°кіј л§ҺмқҖ м—…мІҙл“Өмқҙ мқҙ 분야м—җ 진м¶ңн• мҳҲм •мқҙл©° EMC м„Өкі„ кё°мҲ мқҙ л°”нғ•мқҙ лҗҳм§Җ м•Ҡмңјл©ҙ м ңн’Ҳмқҳ м¶ңмӢң л°Ҹн’Ҳм§Ҳмқ„ нҷ•ліҙн• мҲҳ м—ҶлӢӨлҠ” мӮ¬мӢӨмқ„ мқём§Җн•ҳкё° л°”лқјл©°, м„Өкі„ кё°мҲ мқҳ нҷ•ліҙк°Җ к°ҖмһҘ мӢңкёүн•ң мӢӨм •мқҙлӢӨ. ліё м Җмһҗмқҳ кІҪн—ҳмқҙ л§ҺмқҖ кҙҖл Ё мў…мӮ¬мһҗл“Өм—җкІҢ мЎ°кёҲмқҙлӮҳл§Ҳ лҸ„мӣҖмқҙ лҗҳкёё л°”лһҖлӢӨ. лҳҗн•ң EMC м„Өкі„кё°мҲ мқҖ ліөн•©кё°мҲ мқҙкё° л•Ңл¬ём—җ EMCл§Ң м•Ңм•„м„ңлҠ” л¬ём ңлҘј н•ҙкІ°н• мҲҳ м—ҶлӢӨ. EMCлҠ” мӢңмҠӨн…ң м—”м§ҖлӢҲм–ҙл§Ғ кё°мҲ мқҙл©° нҡҢлЎң м„Өкі„мһҗ, нҢЁнӮӨм§Җ м„Өкі„мһҗ, мҶҢн”„нҠёмӣЁм–ҙ м„Өкі„мһҗ, кё°кө¬ м„Өкі„мһҗ, мӢ лў°м„ұ мӢңн—ҳнҸүк°Җ 분야, н’Ҳм§ҲкҙҖлҰ¬мһҗ, н”„лЎңм қнҠё кҙҖлҰ¬мһҗ,кі к°қкіј м—°кІ°лҗң лӘЁл“ 분야мқҳ Manager м—ӯн• мқ„ н•Ёк»ҳ мҲҳн–үн• мҲҳл°–м—җ м—ҶлӢӨ. лӢЁмҲң м ңн’Ҳмқҳ м„Өкі„ м°Ёмӣҗмқ„ л„ҳлҠ” л§Өмҡ° м–ҙл Өмҡҙ 분야мһ„м—җлҠ” нӢҖлҰјмқҙ м—ҶлӢӨ. мқҙлҹ¬н•ң л¬ём ңмқёмӢқмқ„ к°Җм§Җкі м„Өкі„лҘј н• л•Ң 비лЎңм„ң кІҪмҹҒл Ҙ мһҲлҠ” м ңн’Ҳ л°Ҹ мӢңмҠӨн…ңмқҳ м•Ҳм „м„ұмқҙ нҷ•ліҙк°Җ лҗЁмқ„ мқём§Җн•ҳм—¬ мЈјмӢңкё° л°”лһҖлӢӨ.

мөңк·ј мһҗлҸҷм°Ё 분야мқҳ EMC м„Өкі„ кё°мҲ мҹҒм җмқҖ м№ңнҷҳкІҪ мһҗлҸҷм°Ём—җ кҙҖн•ң лӮҙмҡ©мқҙ мЈјлҘҳлҘј мқҙлЈЁкі мһҲлӢӨ. нҳ„мһ¬ м№ңнҷҳкІҪ мһҗлҸҷм°Ёмқҳ мЈјмҡ” л…ёмқҙмҰҲмӣҗмқҖ нҒ¬кІҢ кө¬лҸҷмӢңмҠӨн…ң(мқёлІ„н„°, лӘЁн„° л“ұ)кіј OBC(On-Board Charger)мҷҖ кё°нғҖ кі м „м•• л¶Җн’Ҳ(PTC нһҲн„°, Elec-Comp, LDC л“ұ) л“ұмңјлЎң м„ёк°Җм§ҖлЎң 분лҘҳк°Җ к°ҖлҠҘн•ҳлӢӨ. лҳҗн•ң кІҪлЎң л¬ём ңлЎңлҠ” кі м „м•• мјҖмқҙлё” л°Ҹ м»Өл„Ҙн„° м°ЁнҸҗ л¬ём ңк°Җ к°ҖмһҘ нҒ° мқҙмҠҲлЎң л¶Җк°Ғлҗҳкі мһҲлӢӨ. м ҖмЈјнҢҢ кі м „м•• нҳ„мғҒмқҳ л…ёмқҙмҰҲмӣҗмңјлЎң мқён•ҳм—¬ н”јн•ҙлҘј мһ…кі мһҲлҠ” м „мһҘн’ҲмқҖ м°ЁлҹүлӮҙмқҳ л¬ҙм„ мӢңмҠӨн…ңкіј BMSк°Җ лҢҖн‘ңм Ғмқё мӮ¬лЎҖмқҙлӢӨ.

кёҖ / м •кё°лІ” (мқҙм•Өм•Ңн…Қ)

м¶ңмІҳ / н•ңкөӯмһҗлҸҷм°Ёкіөн•ҷнҡҢ мҳӨнҶ м Җл„җ 2014л…„ 1мӣ”нҳё

2. мөңмӢ м№ңнҷҳкІҪ мһҗлҸҷм°Ё л°Ҹ OBC кҙҖл Ё к·ңкІ© лҸҷн–Ҙ

м№ңнҷҳкІҪ мһҗлҸҷм°Ё кҙҖл Ё кі м „м•• л¶Җн’Ҳ л°Ҹ OBCм—җ кҙҖн•ң к·ңкІ©мқҖ CISPR25 4th Draft(м „мһҘн’Ҳ) лІ„м „кіј CISPR12 (мҷ„м„ұм°Ё), IEC61851-21-1(CDл¬ём„ң, OBC), ECE R10.05 Draft л°Ҹ мҷ„м„ұм°Ё м—…мІҙл“Өм—җм„ң к°ңм • мӨ‘м—җ мһҲлӢӨ. нҠ№нһҲ OBCмқҳ кІҪмҡ° м°Ёлҹүкіј м „л Ҙл§қмқҙ н•Ёк»ҳ кіөмЎҙн•ҳлҠ” мғҲлЎңмҡҙ к°ңл…җмқҙкё° л•Ңл¬ём—җ IEC61000-6-1, 2, 3, 4мқҳ мӢңн—ҳн•ӯлӘ©мқҙ 추к°Җк°Җ лҗҳм—ҲлӢӨ. лҳҗн•ң OBCлҠ” к°Җм •мҡ©кё°кё°мқҳ 분лҘҳлЎң мҶҚн•ҳм—¬ м ңн•ңм№ҳк°Җ Class BкёүмңјлЎң м„ м •мқҙ лҗҳлҠ” 추세мқҙлӢӨ. лӢӨкөӯм Ғ мҷ„м„ұм°Ё м—…мІҙл“Өмқҳ кІҪмҡ° лӮҙл¶Җ к·ңкІ©мқҙ м•„м§Ғ ліҙмҷ„мқҙ мӢ¬н•ң мғҒнғңм—¬м„ң лҸҷн–Ҙ нҢҢм•…м—җ м–ҙл ӨмӣҖмқ„ кІӘкі мһҲлӢӨ.

м№ңнҷҳкІҪ мһҗлҸҷм°Ёмқҳ кІҪмҡ° мҶҢнҳ• м „кё°м°Ёмқҳ м„ н–үк°ңл°ңкіј лҚ”л¶Ҳм–ҙ л§ҺмқҖ м—…мІҙл“Өмқҙ мһҗлҸҷм°Ё мӢңмһҘм—җ м°ём—¬лҘј н•ҳкі мһҲлҠ” мӢӨм •мқёлҚ°, л§Ңм•Ҫ мң„ кҙҖл Ё к·ңкІ©лҸҷн–Ҙмқ„ нҢҢм•…н•ҳм§Җ лӘ»н•ҳкі к°ңл°ңмқҙ 진н–үмқҙ лҗңлӢӨл©ҙ м–‘мӮ°м—җ л§ҺмқҖ м–ҙл ӨмӣҖ л°Ҹ к°ңл°ң нҸ¬кё° мӮ¬лЎҖк°Җ л°ңмғқн• мҲҳ мһҲлӢӨлҠ” м җмқ„ мң мқҳн•ҳм—¬м•ј н•ңлӢӨ. мӢӨлЎҖлЎң м „мһҗнҢҢ л¬ём ңлЎң мқён•ң к°ңл°ң нҸ¬кё° мӮ¬лЎҖк°Җ м§ҖкёҲлҸ„ 진н–үмӨ‘м—җ мһҲмңјл©°, м „мһҗнҢҢ л¬ём ңлЎң мқён•ң к°ҖкІ© кІҪмҹҒл Ҙ л°Ҹ м–‘мӮ°м„ұ л¬ём ңк°Җ ліём§Ҳмқ„ м°Ём§Җн•ҳкі мһҲлӢӨ. лҳҗн•ң кҙҖл Ё кё°мҲ мқ„ м„ м җн•ҳкё° мң„н•ң мҷ„м„ұм°Ё м—…мІҙмқҳ м „мһҗнҢҢ кё°мҲ кІҪмҹҒмқҙ к°ҖмһҘ мӢ¬н•ҳкІҢ мқҙлЈЁм–ҙм§Җкі мһҲлҠ” 분야к°Җ м№ңнҷҳкІҪ мһҗлҸҷм°Ё 분야мқҙлӢӨ.

м№ңнҷҳкІҪ мһҗлҸҷм°Ёмқҳ лӘЁн„° кө¬лҸҷмӢңмҠӨн…ңм—җ кҙҖн•ң EMC мёЎм • кө¬м„ұлҸ„лҠ” CISPR 25м—җм„ң м ңмӢңлҘј н•ҳкі мһҲлӢӨ. к·ёлҰј 2лҠ” лӘЁн„°к°Җ мһҲлҠ” кІҪмҡ° л°©мӮ¬м„ұ л°©м¶ңмқҳ мӢңн—ҳ кө¬м„ұлҸ„лҘј ліҙм—¬мЈјкі мһҲлӢӨ. мӨ‘мҡ”н•ң мӮ¬н•ӯмқҖ лӘЁн„°мқҳ л¶Җн•ҳлҘј м ңкіөн•ҳкё° мң„н•ҳм—¬ лӘЁн„° лӢӨмқҙлӮҳлӘЁк°Җ лі„лҸ„лЎң мұ”лІ„ мҷёл¶Җм—җ м„Өм№ҳк°Җ лҗҳм–ҙм•ј н•ңлӢӨлҠ” м җмқҙлӢӨ. л¶Җн•ҳлі„ мҳҒн–ҘлҸ„м—җ л”°лқј л…ёмқҙмҰҲлҠ” ліҖнҷ”лҘј мқјмңјнӮӨкё° л•Ңл¬ём—җ мқҙлҹ¬н•ң мёЎм •лІ•мқҖ мҳ¬л°”лҘё л°©лІ•мқҙлқјкі н• мҲҳ мһҲлӢӨ. к·ёлҹ¬лӮҳ EMC лҢҖмұ… кё°мҲ мёЎл©ҙм—җм„ңлҠ” л§Өмҡ° м–ҙл Өмҡҙ м җмқҙ кё°мҲ м ҒмңјлЎң л°ңмғқн• мҲҳл°–м—җ м—ҶлӢӨ.

мһҗм„ён•ң кі м „м•• кҙҖл Ё м№ңнҷҳкІҪ мһҗлҸҷм°Ё к·ңкІ©мқҖ CISPR25 4th Draft лІ„м „мқ„ м°ёкі н•ҳкё° л°”лқјл©°, мӢӨм°Ё к·ңкІ© лҳҗн•ң OBCк°Җ л“ұмһҘн•ҳл©ҙм„ң мғҲлЎӯкІҢ 추к°Җк°Җ лҗң н•ӯлӘ©л“Өмқҙ л°ңмғқн•ҳмҳҖлӢӨ. к·ёлҰј 6мқҖ мқҙлҹ¬н•ң мғҲлЎңмҡҙ л°©н–Ҙмқҳ кІҪн–Ҙм—җ л§һ추м–ҙ 추к°Җлҗң CISPR12 лҳҗлҠ” ECE R10.05 лІ„м „м—җ 추к°Җк°Җ лҗҳкі мһҲлӢӨ. 2012л…„ л§җмқҙлӮҳ лӮҙл…„ мҙҲм—җ мғҲлЎңмҡҙ м°Ёлҹү мӢңн—ҳ к·ңкІ©мқҙ нҷ•м •лҗ мҳҲм •мқҙлӢӨ. к·ёлҹ¬лӮҳ мң лҹҪ лІ•к·ңм—җм„ңлҠ” OBCк°Җ мһҘм°©лҗң EV лҳҗлҠ” HEVмқҳ кІҪмҡ° лІ•к·ңн•ӯлӘ©мңјлЎң к°ңм •мқҙ лҗҳм—ҲлӢӨ.

м—¬кё°м„ң мӨ‘мҡ”н•ң мӮ¬н•ӯмқҖ OBCк°Җ Power-Grid л°Ҹ мһҗлҸҷм°Ём—җ н•Ёк»ҳ м Ғмҡ©лҗҳлҠ” м ңн’Ҳмқҙкё° л•Ңл¬ём—җ 17к°ң н•ӯлӘ©мқҙмҷём—җ мһҗлҸҷм°Ё лӢЁн’Ҳ к·ңкІ©(CISPR25)лҸ„ л§ҢмЎұмқ„ н•ҙм•ј н•ңлӢӨлҠ” кІғмқҙлӢӨ. мқҙкІғмқҖ мҷ„м„ұм°Ё м—…мІҙм—җм„ң лІ•к·ң л°Ҹ мһҗмІҙ к·ңм •мқ„ л§ҢмЎұмӢңнӮӨкё° мң„н•ҙм„ңлҠ” м„ н–үм ҒмңјлЎң лӢЁн’Ҳ к·ңкІ©лҸ„ л§ҢмЎұмқ„ мӢңнӮ¬ мҲҳ мһҲлҸ„лЎқ м ңн•ңн• кІғмқҙлқјлҠ” мӮ¬мӢӨмқҙлӢӨ. к·ёлҹ¬лҜҖлЎң OBC кҙҖл Ё EMC м„Өкі„ кё°мҲ л°Ҹ к·ңкІ© л§ҢмЎұмқҖ лӢ№л¶„к°Җ л§Өмҡ° м–ҙл Өмҡҙ кё°мҲ м Ғ мһҘлІҪмқҙ лҗ кІғмқҙлӢӨ.

3. м№ңнҷҳкІҪ мһҗлҸҷм°Ёмқҳ лӘЁн„° кө¬лҸҷмӢңмҠӨн…ң л°Ҹ кі м „м•• л¶Җн’Ҳм—җ кҙҖн•ң EMC м„Өкі„ л°©н–Ҙ

м•һм„ң м–ёкёүн•ҳмҳҖл“Ҝмқҙ кі м „м•• л¶Җн’Ҳ кҙҖл Ё к·ңкІ©мқҳ н‘ңмӨҖнҷ” л°Ҹ лӢЁмІҙн‘ңмӨҖмқҙ м ңм • лҗҳкі мһҲлҠ” мғҒнҷ©кіј мӢӨм°Ёмқҳ л…ёмқҙмҰҲл¬ём ңлҠ” л§Өмҡ° мӨ‘мҡ”н•ң мғҒкҙҖмҡ”мҶҢлҘј к°Җм§Җкі мһҲлӢӨ. к·ңкІ©мқҙ м ңм •лҗҳкі мһҲлҠ” л°©н–ҘмқҖ к·јліём ҒмңјлЎң л…ёмқҙмҰҲ л°ңмғқмӣҗм—җ лҢҖн•ң м •нҷ•н•ң мёЎм •кіј нҸүк°ҖлҘј нҶөн•ҳм—¬ мһҗлҸҷм°Ёмқҳ кё°лҠҘм Ғ м•Ҳм „м„ұмқ„ лҸ„лӘЁн•ҳкё° мң„н•ЁмқҙлӢӨ. м—¬кё°м„ң кё°лҠҘм Ғ м•Ҳм „м„ұмқҙлқј н•ЁмқҖ л…ёмқҙмҰҲлЎң мқён•ң л¶Җн’Ҳмқҳ мҳӨлҸҷмһ‘ л°Ҹ м•Ҳм „м„ұ мһҘ비 мҰү, мӮ¬лһҢмқҳ мғқлӘ…кіј м—°кҙҖлҗң м§Ғм ‘м Ғмқё л¶Җн’Ҳмқҳ ліҙнҳёмҷҖ мӢңмҠӨ

н…ңмқҳ ліҙнҳём—җ л°©н•ҙк°Җ лҗҳлҠ” л…ёмқҙмҰҲ л°ңмғқмқ„ мөңмҶҢнҷ”н•ҳм—¬ мӢ лў°м„ұмқ„ нҷ•ліҙн•ҳкі мһҗ н•ҳлҠ” кІғмқҙлӢӨ. EV/HEV/FCEV л“ұмқҳ кө¬лҸҷмӢңмҠӨн…ңмқҖ л””м Ө нҳ№мқҖ к°ҖмҶ”лҰ° мһҗлҸҷм°Ёмқҳ 엔진과 к°ҷмқҖ м—ӯн• мқ„ мҲҳн–үн•ҳкі мһҲлӢӨ. л”°лқјм„ң л…ёмқҙмҰҲ л©ҙм—ӯм„ұ мҰқк°Җ л°Ҹ л°©мӮ¬лҹүмқ„ мөңмҶҢнҷ”н•ҳлҠ” кІғмқҖ мӢңмҠӨн…ңмқҳ м•Ҳм „м„ұмқ„ мң„н•ҙ л§Өмҡ° мӨ‘мҡ”н•ң мқјмқҙлӢӨ.

к·ёлҹ¬лӮҳ кё°мЎҙмқҳ 12V мӢңмҠӨн…ңм—җм„ң 진н–үн•ҙ мҳЁ EMC кё°мҲ л°Ҹ м„Өкі„ л°©лІ•мқ„ к·ёлҢҖлЎң м Ғмҡ©н• мҲҳ м—ҶлҠ” кІғмқҙ лҳҗн•ң нҳ„мӢӨмқҙлӢӨ. мҷңлғҗн•ҳл©ҙ кі м „м•• л¶Җн’Ҳмқҳ н•өмӢ¬мқё IGBTлӮҳ FET мҶҢмһҗмқҳ кІҪмҡ° м„Өкі„к°Җ мҷ„лЈҢлҗң мғҒнғңм—җм„ңлҠ” мҲҳм •мқҙ л¶Ҳк°ҖлҠҘн•ҳкё° л•Ңл¬ёмқҙлӢӨ. л§Ңм•Ҫ м„Өкі„ ліҖкІҪмқҙ мқҙлЈЁм–ҙ진лӢӨл©ҙ 비мҡ© л°Ҹ мӢңмһҘ 진мһ…мӢңк°„мқҳ м§Җм—°мқҙ мқҙлЈЁм–ҙм§Ҳ мҲҳ л°–м—җ м—ҶлӢӨ.

л”°лқјм„ң м„Өкі„ лӢЁкі„м—җм„ңл¶Җн„° мӢӨм°Ё л°Ҹ лӢЁн’Ҳм—җ лҢҖн•ң EMC м„ұлҠҘмқ„ л§ҢмЎұмӢңнӮ¬ мҲҳ мһҲлҠ” к°•кұҙ м„Өкі„к°Җ н•„мҲҳм ҒмңјлЎң мқҙлЈЁм–ҙм ём•јл§Ң н•ңлӢӨ. көӯлӮҙмқҳ кІҪмҡ° мҙҲкё° HEV/EV к°ңл°ңмӢң мқҙлҹ¬н•ң м җмқ„ к°„кіјн•ҳм—¬ л§ҺмқҖ мӢңн–үм°©мҳӨлҘј кІӘм—ҲлӢӨ. нҠ№нһҲ кі м „м•• л¶Җн’Ҳмқҳ кІҪмҡ° к·ңкІ© л°Ҹ мӢңн—ҳл°©лІ•мқҙ нҷ•лҰҪлҗҳм§Җ м•Ҡм•„ нҸүк°Җм—җ л§ҺмқҖ м–ҙл ӨмӣҖмқҙ мһҲм—Ҳмңјл©° кҙҖл Ё кі м „м•• л¶Җн’Ҳ м„Өкі„ мҰү, м „л Ҙм „мһҗ м—”м§ҖлӢҲм–ҙмқҳ л¶ҖмЎұмңјлЎң л§ҺмқҖ м–ҙл ӨмӣҖмқҙ мһҲм—ҲлӢӨ. лҳҗн•ң кҙҖл Ё EMC м „л¬ёк°Җмқҳ л¶ҖмЎұмқҙ мӢ¬к°Ғн•ң мғҒнғң

мҳҖлӢӨ.

м ҖмһҗлҠ” мқҙлҹ¬н•ң кҙҖм җм—җм„ң н–Ҙнӣ„ көӯлӮҙ м№ңнҷҳкІҪ мһҗлҸҷм°Ёмқҳ л°ңм „ л°Ҹ кІҪмҹҒл Ҙ нҷ•ліҙлҘј мң„н•ҳм—¬ л°ҳл“ңмӢң м„ н–үлҗҳм–ҙм•јн• кё°мҲ мқҖ м „л Ҙм „мһҗ м—”м§ҖлӢҲм–ҙмқҳ м–‘м„ұкіј кҙҖл Ё EMC м „л¬ёк°Җмқҳ м–‘м„ұмқҙ л§Өмҡ° мӨ‘мҡ”н•ҳл©°, м „л ҘмҶҢмһҗмқҳ көӯлӮҙ лӮҙмһ¬нҷ” кё°мҲ мқҙ м„ н–үмқҙ лҗҳм–ҙм•јл§Ң н•ңлӢӨкі нҢҗлӢЁлҗңлӢӨ. к·ёлҹ¬кё° мң„н•ҙм„ңлҠ” л°ҳлҸ„мІҙ FAB(Fabrication Facility) кіөм •мқ„ ліҙмң н•ң кё°м—…мқҙ л“ұмһҘн•ҳм—¬м•ј н•ңлӢӨкі ліёлӢӨ. лӘЁн„° кө¬лҸҷмӢңмҠӨн…ңмқҳ кІҪмҡ° н•өмӢ¬ л¶Җн’ҲмқҖ IGBT(Insulated Gate Bipolar

Transistor)мқҙл©°, м „лҹү мҷёкөӯм—җм„ң мҲҳмһ…мқ„ н•ҳкі мһҲлҠ” мӢӨм •мқҙлӢӨ. лҳҗн•ң LDC(Low-Side D/D Converter)мқҳ н•өмӢ¬л¶Җн’ҲмқҖ FET(Field Effect Transistor)мқҙлӢӨ. м•„мүҪкІҢлҸ„ көӯлӮҙм—җ мқҙлҹ¬н•ң м ңн’Ҳмқ„ м„Өкі„н• лҠҘл Ҙмқ„ к°Җ진 м—…мІҙ м „л¬ҙн•ң мғҒнғңмқҙлӢӨ. лҳҗн•ң кө¬лҸҷ лӘЁн„°мқҳ м„Өкі„кё°мҲ мқҙ л°ңм „мқ„ н•ҙм•ј н•ңлӢӨ.

м—¬кё°м„ң мһҗм„ён•ң лӮҙмҡ©мқ„ лӢӨ м—ҙкұ°н• мҲҳ м—Ҷм§Җл§Ң лӘЁн„° м„Өкі„к°Җ л…ёмқҙмҰҲм ҒмңјлЎң л§Өмҡ° мӨ‘мҡ”н•ң м—ӯн• мқ„ н•ҳл©°, мӨ‘мҡ”н•ңл…ёмқҙмҰҲ м „лӢ¬ кІҪлЎңмқҳ м—ӯн• мқ„ н•ҳкё° л•Ңл¬ём—җ м„Өкі„кё°мҲ мқҳ л°ңлӢ¬мқҙ мҡ”кө¬лҗңлӢӨ. IGBT л°Ҹ FET кіөм •м„Өкі„ нҢҢлқјлҜён„°мқҳ м ңм–ҙлҠҘл ҘмқҖ л…ёмқҙмҰҲ(EMC) л°Ҹ мӢ лў°м„ұкіј м•Ҳм „м„ұ, м ңн’Ҳ мҲҳлӘ…м—җ л§Өмҡ° мӨ‘мҡ”н•ң мҡ”мҶҢмқҙкё° л•Ңл¬ёмқҙлӢӨ. м°Ёлҹү кө¬лҸҷ лӘЁн„°мқҳ кІҪмҡ° 2к°Җм§Җ м •лҸ„мқҳ лӘЁн„°лҘј мӮ¬мҡ©н•ҳкі мһҲлӢӨ. PM(Permanent-Magnet) MotorмҷҖ мң лҸ„м „лҸҷкё°(Induction Motor : Y-Type, в–і-Type)мқҙлӢӨ.

к°Ғ лӘЁн„°мқҳ мһҘлӢЁм җмқҖ н–Ҙнӣ„ лӢӨмӢң л…јмқҳн•ҳкё°лЎң н•ҳкі ліё кі м—җм„ңлҠ” мқҙлҹ¬н•ң лӘЁн„°к°Җ кө¬мЎ°м ҒмңјлЎң л…ёмқҙмҰҲлҘј мһ¬мғқмӮ°н•ҳкі мӨ‘мҡ”н•ң л…ёмқҙмҰҲ кІҪлЎңмқҳ м—ӯн• мқ„ н•ңлӢӨлҠ” м җл§Ңмқ„ лӢӨлЈЁлҸ„лЎқ н•ҳкІ лӢӨ. лЁјм Җ кө¬лҸҷ лӘЁн„°мқҳ л…ёмқҙмҰҲ л©”м»ӨлӢҲмҰҳмқҖ к·ёлҰј 8м—җм„ң м„ӨлӘ…н•ҳкі мһҲлӢӨ.

к·ёлҰј 8м—җм„ң л…ёмқҙмҰҲм—җ кҙҖн•ң л¬ём ңліҙлӢӨ лЁјм Җ мғӨн”„нҠё л°Ҹ 축мқҳ л¶ҖмӢқ л°Ҹ мҶҢмҶҗмқҙлӮҳ лӘЁн„° лІ м–ҙл§Ғмқҳ мҶҢмҶҗмқҙ мӢ¬к°Ғн•ң л¬ём ңлҘј м•јкё°мӢңнӮЁлӢӨ. мқҙлҹ¬н•ң мӣҗмқёмқҖ кІ°көӯ мӣҗм№ҳм•ҠлҠ” м „лҘҳмқҳ нқҗлҰ„м—җ кё°мқён•ңлӢӨ. EMCм ҒмңјлЎңлҠ” мқҙлҹ¬н•ң л…ёмқҙмҰҲ м „лҘҳлҘј м ңм–ҙн•ҳкё°лҠ” л§Өмҡ° нһҳл“ мғҒнҷ©мқҙлӢӨ. л”°лқјм„ң кҙҖл Ё лӘЁн„° м „л¬ёк°ҖмҷҖ н•Ёк»ҳ EMC л¬ём ңлҘј н•ҙкІ°н•ҳкё° мң„н•ң л…ёл Ҙмқҙ н•„мҡ”н•ң мӢӨм •мқҙлӢӨ.

мқҙ лҗҳм–ҙм•ј н•ңлӢӨ. л¬јлЎ н•ҙкІ°н• мҲҳ мһҲлҠ” л°©лІ•мқҖ м—¬лҹ¬ к°Җм§Җк°Җ мһҲкІ м§Җл§Ң м„Өкі„ лӢЁкі„м—җ мқҙлҹ¬н•ң лҢҖмұ…мқ„ н•ҳм§Җ м•Ҡмңјл©° кІ°мҪ” мүҪкІҢ л¬ём ңлҘј н•ҙкІ°н• мҲҳ м—Ҷмқ„ кІғмқҙлӢӨ.

н•ҙкІ° л°©лІ•мңјлЎңлҠ” Insulated Couplingкіј Insulated Bearingмқ„ мӮ¬мҡ©н•ҳлҠ” л°©лІ•кіј к·ёлҰј 10мқҳ ESIM(Electrostatically Shielded Induction Motor)мқҙ мһҲмқ„ мҲҳ мһҲлӢӨ. кө¬лҸҷ лӘЁн„° м„Өкі„м—җ лҢҖн•ң лӮҙмҡ©мқҖ мқҙкІғмңјлЎң л§Ҳм№ҳкі кө¬лҸҷ мӢңмҠӨн…ңмқҳ мқёлІ„н„°м—җ кҙҖн•ң лӮҙмҡ©мңјлЎң м „мІҙ м°Ёлҹүмқҳ л…ёмқҙмҰҲмқҳ лҢҖл¶Җ분мқ„ м°Ём§Җн•ҳлҠ” к°ҖмһҘ нҒ° л…ёмқҙмҰҲмӣҗм—җ лҢҖн•ҳм—¬ л…јн•ҳкё°лЎң н•ңлӢӨ.

мӢңмҠӨн…ң нҶөн•© м„Өкі„ мҰү, м„Өкі„ лӢЁкі„м—җ EMC м Ғмҡ© кё°мҲ мқ„ кө¬м¶•н•ҳм—¬ м„Өкі„лҘј н•ЁмңјлЎңмҚЁ м°Ёлҹүмқҳ кі м „м•• л…ёмқҙмҰҲлҘј мөңмҶҢлЎң мң м§Җн•ҳкё° мң„н•ң мөңмҶҢн•ңмқҳ мЎ°кұҙмқҙлӢӨ. лЁјм Җ н•ҳмҡ°м§• л°Ҹ нҢЁнӮӨм§Җ м ҒмңјлЎң кі м „м•• л…ёмқҙмҰҲк°Җ м Җм „м••мңјлЎң м»Өн”Ңл§Ғ лҗҳлҠ” мҡ”мҶҢлҘј мөңмҶҢнҷ” н•ҳм—¬м•ј н•ңлӢӨ. к·ёлҰ¬кі к°Ғ м ңм–ҙ PCB л°Ҹ Power PCBмқҳ м„Өкі„к°Җ мқҙлЈЁм–ҙм ём•ј н•ңлӢӨ. к°Ғ мҶҢмһҗмқҳ нҠ№м„ұмқ„ мқҙн•ҙн•ҳкі , нҡҢлЎңм ҒмңјлЎң л…ёмқҙмҰҲ м»Өн”Ңл§Ғмқ„ мөңмҶҢн• мҲҳ мһҲлҠ” кё°лІ• мҰү, SI/PI/EMI/EMS лҠҘл Ҙмқ„ к°Җм§Ҳ мҲҳ мһҲлҸ„лЎқ нҡҢлЎң л°Ҹ PCB м„Өкі„к°Җ мқҙлЈЁм–ҙм ём•ј н•ңлӢӨ.

мқҙкІғмңјлЎң лӢЁн’Ҳмқҳ м„ұлҠҘмқ„ нҷ•ліҙн•ңлӢӨкі н•ҙм„ң м°Ёлҹү мӢңмҠӨн…ңм—җм„ң л…ёмқҙмҰҲ л°ңмғқмқҙ мөңмҶҢлЎңмқҳ мң м§Җк°Җ к°ҖлҠҘн•ҳм§Җ м•ҠлӢӨ. мҷңлғҗн•ҳл©ҙ, к°Ғ лӢЁн’Ҳмқҙ EMCм ҒмңјлЎң к°•кұҙ м„Өкі„к°Җ лҗҳм–ҙмһҲлӢӨкі н•ҙм„ң л¬ё

м ңк°Җ н•ҙкІ°лҗҳлҠ” кІғмқҙ м•„лӢҲл©°, кі м „м•• л¶Җн’Ҳмқ„ м—°кІ°н•ҳлҠ” кІҪлЎңмқҳ л¬ём ңк°Җ м°Ёлҹү мӢңмҠӨн…ңм ҒмңјлЎң лҚ” мӨ‘мҡ”н•ң мҡ”мҶҢлҘј м°Ём§Җн•ҳкё° л•Ңл¬ёмқҙлӢӨ.

мҰү, EMCмқҳ 3мҡ”мҶҢ Source-Path-Victimмқҙ м„ңлЎң мЎ°нҷ”лЎӯкІҢ м„Өкі„к°Җ лҗҳм—Ҳмқ„ л•Ң мӢңмҠӨн…ңм ҒмңјлЎң к°ҖмһҘ мҡ°мҲҳн•ң EMC к°•кұҙ м„Өкі„к°Җ к°ҖлҠҘн•ҳкё° л•Ңл¬ёмқҙлӢӨ. мқҙлҹ¬н•ң кҙҖм җм—җм„ң мӢңмҠӨн…ң м°Ёмӣҗмқҳ л…ёмқҙмҰҲ л¬ём ңмқҳ нҷ•лҘ мқ„ н•„мһҗк°Җ кІҪн—ҳн•ң кІғмқ„ л°”нғ•мңјлЎң м„ӨлӘ…н•ң кІғмқҙ к·ёлҰј 11мқҙлӢӨ. кі м „м•• л¶Җн’Ҳмқҳ лӢЁн’Ҳкіј мӢңмҠӨн…ң м°Ёмӣҗм—җ м„ңлЎңмқҳ мғҒкҙҖмҡ”мҶҢлҘј мӮҙнҺҙліҙл©ҙ к·ёлҰј 12мҷҖ к°ҷмқ„ кІғмқҙлӢӨ. м Җмһҗмқҳ кІҪн—ҳмңјлЎң м°Ёлҹүмқҳ мӢңмҠӨн…ң м°Ёмӣҗм—җм„ң лӢЁн’Ҳмқҳ м„ұлҠҘмқҙ м•„л¬ҙлҰ¬ мҡ°мҲҳн•ҳлӢӨ н•ҳлҚ”лқјлҸ„ мӢңмҠӨн…ңм Ғмқё кі л ӨлҘј н•ҳм§Җ м•Ҡмңјл©ҙ м „мІҙ м°Ёлҹүмқҳ EMC м„ұлҠҘмқҖ л–Ём–ҙм§ҖкІҢ лҗңлӢӨ. к·ё м°Ёмқҙм җмқҖ к·ёлҰј 12м—җм„ң м—ҙкұ°н•ң н•ӯлӘ©мқҙ мЈјлҗң мқҙмң к°Җ лҗ мҲҳ мһҲмқ„ кІғмқҙлӢӨ. к·ёлҰј 13мқҖ мқҙлҹ¬н•ң л…ёмқҙмҰҲ л°Ҹ EMC м„ұлҠҘмқ„ нҷ•ліҙн•ҳкё° мң„н•ң нқҗлҰ„лҸ„лҘј м„ӨлӘ…н•ң кІғмқҙлӢӨ.

4. кІ°лЎ

ліё кі м—җм„ңлҠ” мөңк·ј м№ңнҷҳкІҪ мһҗлҸҷм°Ё EMC лҸҷн–Ҙмқ„ мӮҙнҺҙліҙм•ҳлӢӨ. нҠ№нһҲ кі м „м•• кҙҖл Ё к·ңкІ© л°Ҹ н‘ңмӨҖмқҙ л§ҺмқҖ ліҖнҷ”лҘј кІӘкі мһҲмңјл©°, к°Ғ көӯк°Җм—җм„ң кё°мҲ м„ м җмқ„ мң„н•ҳм—¬ л§ҺмқҖ л…ёл Ҙмқ„ кё°мҡёмқҙкі мһҲлӢӨ. л¬јлЎ көӯлӮҙмқҳ мҷ„м„ұм°Ё м—…мІҙл“ӨлҸ„ мөңк·ј кҙҖл Ё кё°мҲ мқҳ л°ңлӢ¬ л°Ҹ н–Ҙнӣ„ көӯм ң мӢңмһҘ м„ м җмқ„ мң„н•ҳм—¬ кё°мҲ л Ҙмқҙ н–ҘмғҒлҗҳкі мһҲлҠ” мӢӨм •мқҙлӢӨ. н–Ҙнӣ„ мҶҢнҳ• м „кё°м°Ёмқҳ м¶ңм—°кіј л§ҺмқҖ м—…мІҙл“Өмқҙ мқҙ 분야м—җ 진м¶ңн• мҳҲм •мқҙл©° EMC м„Өкі„ кё°мҲ мқҙ л°”нғ•мқҙ лҗҳм§Җ м•Ҡмңјл©ҙ м ңн’Ҳмқҳ м¶ңмӢң л°Ҹн’Ҳм§Ҳмқ„ нҷ•ліҙн• мҲҳ м—ҶлӢӨлҠ” мӮ¬мӢӨмқ„ мқём§Җн•ҳкё° л°”лқјл©°, м„Өкі„ кё°мҲ мқҳ нҷ•ліҙк°Җ к°ҖмһҘ мӢңкёүн•ң мӢӨм •мқҙлӢӨ. ліё м Җмһҗмқҳ кІҪн—ҳмқҙ л§ҺмқҖ кҙҖл Ё мў…мӮ¬мһҗл“Өм—җкІҢ мЎ°кёҲмқҙлӮҳл§Ҳ лҸ„мӣҖмқҙ лҗҳкёё л°”лһҖлӢӨ. лҳҗн•ң EMC м„Өкі„кё°мҲ мқҖ ліөн•©кё°мҲ мқҙкё° л•Ңл¬ём—җ EMCл§Ң м•Ңм•„м„ңлҠ” л¬ём ңлҘј н•ҙкІ°н• мҲҳ м—ҶлӢӨ. EMCлҠ” мӢңмҠӨн…ң м—”м§ҖлӢҲм–ҙл§Ғ кё°мҲ мқҙл©° нҡҢлЎң м„Өкі„мһҗ, нҢЁнӮӨм§Җ м„Өкі„мһҗ, мҶҢн”„нҠёмӣЁм–ҙ м„Өкі„мһҗ, кё°кө¬ м„Өкі„мһҗ, мӢ лў°м„ұ мӢңн—ҳнҸүк°Җ 분야, н’Ҳм§ҲкҙҖлҰ¬мһҗ, н”„лЎңм қнҠё кҙҖлҰ¬мһҗ,кі к°қкіј м—°кІ°лҗң лӘЁл“ 분야мқҳ Manager м—ӯн• мқ„ н•Ёк»ҳ мҲҳн–үн• мҲҳл°–м—җ м—ҶлӢӨ. лӢЁмҲң м ңн’Ҳмқҳ м„Өкі„ м°Ёмӣҗмқ„ л„ҳлҠ” л§Өмҡ° м–ҙл Өмҡҙ 분야мһ„м—җлҠ” нӢҖлҰјмқҙ м—ҶлӢӨ. мқҙлҹ¬н•ң л¬ём ңмқёмӢқмқ„ к°Җм§Җкі м„Өкі„лҘј н• л•Ң 비лЎңм„ң кІҪмҹҒл Ҙ мһҲлҠ” м ңн’Ҳ л°Ҹ мӢңмҠӨн…ңмқҳ м•Ҳм „м„ұмқҙ нҷ•ліҙк°Җ лҗЁмқ„ мқём§Җн•ҳм—¬ мЈјмӢңкё° л°”лһҖлӢӨ.