кµ≠лВі мЧФмІД нФЉмК§нЖ§ кЄ∞мИ† к∞Ьл∞Ь лПЩнЦ•

нОШмЭімІА м†Хл≥і

кЄА : м±ДмШБмДЭ(webmaster@global-autonews.com)|

|

мКємЭЄ 2014-10-28 15:18:11 |

л≥ЄлђЄ

1. мДЬл°†

мµЬкЈЉ 100лЕДк∞Д мЮРлПЩм∞® мЧФмІД кЄ∞мИ†к∞Ьл∞ЬмЭА л∞∞мґЬк∞АмК§м†Ак∞Р кЄ∞мИ†к≥Љ мґЬ놕 нЦ•мГБмЭД мЬДнХЬ кЄ∞мИ†мЧР міИм†РмЭі лІЮмґФмЦім†Є мЩФлЛ§. мґЬ놕кіАм†РмЧРмДЬ мВінОіл≥іл©і лФФ솧мЧФмІДмЭА 20мДЄкЄ∞ лІР мї§л®Љл†ИмЭЉмЛЬмК§нЕЬмЭі м†БмЪ©лРЬ нЫД 2,000bar мЭімГБмЭШ мЧ∞л£МлґДмВђмЛЬмК§нЕЬмЭД к∞ЦлКФ нД∞л≥ілФФ솧мЛЬмК§нЕЬмЭі л≥інОЄнЩФлР®мЧР лФ∞лЭЉ мЧФмІДмЭШ лєДмґЬ놕мЭі кЄЙк≤©нЮИ м¶Эк∞АнХШмШАлЛ§.

кЄА / мЭікЄ∞мИШ (мЮРлПЩм∞®лґАнТИмЧ∞кµђмЫР)

мґЬм≤Ш / мШ§нЖ†м†АлДР 8мЫФнШЄ

мИШлІОмЭА мЧФмІД лґАнТИлУ§ к∞АмЪілН∞ кЈЄл¶Љ 1мЭШ нФЉмК§нЖ§мЭА мЧФмІДмЭШ мЛђмЮ•лґАмЧР мЬДмєШнХШмЧђ к≥†мШ®, к≥†мХХмЭШ м°∞к±імЧРмДЬ мЮСлПЩнХШкЄ∞ лХМлђЄмЧР мЧФмІД кЄ∞мИ†к∞Ьл∞Ьк≥Љ нХ®кїШ кЈЄ м§СмЛђмЧР мЮИмЦі мЩФлЛ§. л≥Є к≥†мЧРмДЬлКФ мЮРлПЩм∞® мЧФмІДмЭШ нХµмЛђлґАнТИмЭШ нХШлВШмЭЄ нФЉмК§нЖ§мЭШ кµ≠лВі кЄ∞мИ†к∞Ьл∞Ь лПЩнЦ•мЭД мВінОіл≥ік≥†мЮР нХЬлЛ§. нФЉмК§нЖ§мЭШ кЄ∞л≥Єм†БмЭЄ кµђмД±к≥Љ мЧ≠нХ†мЭД мВінОіл≥ік≥† лФФ솧 л∞П к∞АмЖФл¶∞мЧФмІД кЄ∞мИ†мЧР лІЮмґФмЦі к∞Ьл∞ЬлРШк≥† мЮИлКФ лЛ§мЦСнХЬ нФЉмК§нЖ§ кЄ∞мИ†лУ§мЭД к∞ДлЮµнЮИ мЖМк∞ЬнХШк≥†мЮР нХЬлЛ§.

2. мЧФмІД нФЉмК§нЖ§мЭШ кµђм°∞

мШ§лКШлВ† мЮРлПЩм∞® мЧФмІДмЪ© нФЉмК§нЖ§мЭШ м£ЉлРЬ мЧ≠нХ†мЭА мЧФмІДмЭШ мЛ§л¶∞лНФ мЖНмЭД мЩХл≥µнХШл©∞ нШЉнХ©кЄ∞мЭШ нП≠л∞Ь놕мЭД мї§лД•нМЕ л°ЬлУЬл•Љ к±∞м≥Р нБђлЮ≠нБђ мГ§нФДнКЄмЧР м†ДлЛђмЛЬнВ§лКФ к≤ГмЭілЛ§. лњРлІМ мХДлЛИлЭЉ мЧ∞мЖМмЛ§к≥Љ нБђлЮ≠нБђмЉАмЭімК§к∞Д кЄ∞л∞АмЭД мЬ†мІАнХШк≥† мЧ∞мЖМмЧімЭШ мЭЉлґАл•Љ нЭ°мИШнХШмЧђ лГЙк∞БмЛЬмК§нЕЬмЧР м†ДлЛђнХШлКФ кЄ∞лК•мЭД лЛілЛєнХШк≥† мЮИлЛ§.

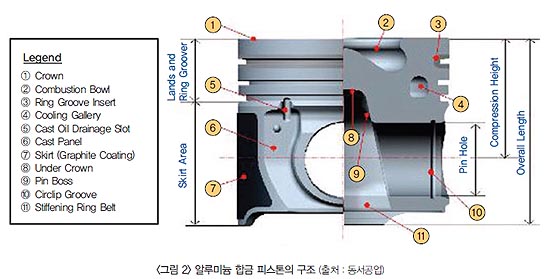

кЈЄл¶Љ 2лКФ лФФ솧мЧФмІДмЪ© мХМл£®лѓЄлКД нХ©кЄИ нФЉмК§нЖ§мЭШ мЭЉл∞Шм†БмЭЄ кµђм°∞лЛ§. нФЉмК§нЖ§мЭА нБђк≤М нБђлЭЉмЪі лґАмЩА мК§мї§нКЄ лґАл°Ь лВШлИМ мИШ мЮИлЛ§. нБђлЭЉмЪі лґАлКФ мЧ∞мЖМмЛ§, лЮЬлУЬ, лІБнЩИ, мЦЄлНФнБђлЭЉмЪі, лГЙк∞Б к∞§лЯђл¶ђл°Ь кµђлґДлРШл©∞ мК§мї§нКЄ лґАлКФ лГЙк∞Б мШ§мЭЉ м†ЬнКЄ нЩИ, мК§мї§нКЄл°Ьл≥ілЛ§ мГБмДЄнЮИ кµђл≥ДлРЬлЛ§.

3. кµ≠лВі нФЉмК§нЖ§ к∞Ьл∞Ь лПЩнЦ•

мЭЉл∞Шм†БмЬЉл°Ь нФЉмК§нЖ§мЭШ кЄ∞мИ†к∞Ьл∞Ь м†ДлЮµмЭА лФФ솧мЧФмІД лШРлКФ к∞АмЖФл¶∞мЧФмІДмЧР лФ∞лЭЉ лЛ§л•ік≤М мІДнЦЙлРШмЦі мЩФлЛ§. мШИл•Љ лУ§л©і лФФ솧мЧФмІД нФЉмК§нЖ§мЭШ к≤љмЪ∞ к≥†мЧ∞мЖМмХХ л∞П к≥†мґЬ놕мЧР лМАмЭСнХШлКФ кЄ∞мИ†мЭі м§СмЛђмЭілЛ§. мЭіл•Љ мЬДнХі м†АлІИм∞∞ кЄ∞мИ†, лГЙк∞БнЪ®мЬ® м¶ЭлМАкЄ∞мИ† л∞П к≥†к∞ХлПДнЩФ кЄ∞мИ†мЭД м§СмЛђмЬЉл°Ь кЄ∞мИ†к∞Ьл∞ЬмЭі мІДнЦЙлРШмЦі мЩФлЛ§. мЭімЧР л∞ШнХі к∞АмЖФл¶∞мЧФмІД нФЉмК§нЖ§мЭА м†АлІИм∞∞ кЄ∞мИ†, мД§к≥Д мµЬм†БнЩФл•Љ нЖµнХЬ к≤љлЯЙнЩФ кЄ∞мИ†мЭД мІСм§См†БмЬЉл°Ь мІДнЦЙнХі мЩФлЛ§. кЈЄлЯђлВШ мµЬкЈЉ лУ§мЦі к∞АмЖФл¶∞мЧФмІДлПД нД∞л≥ік≥ЉкЄЙкЄ∞мИ†мЭі м†БмЪ©лР®мЧР лФ∞лЭЉ к≥†к∞ХлПДнЩФ кЄ∞мИ†мЭі мЪФкµђлРШк≥† мЮИмЬЉл©∞ лФФ솧мЧФмІДмЧРмДЬ мВђмЪ©нХШлКФ лЛ§мЦСнХЬ лГЙк∞БкЄ∞мИ†мЭД м±ДмЪ©нХШк≥† мЮИлЛ§. лЛ§мЛЬ лІРнХі лФФ솧мЧФмІДк≥Љ к∞АмЖФл¶∞мЧФмІД нФЉмК§нЖ§ кЄ∞мИ†мЭі мЬµнХ©лРШлКФ нКємІХмЭД л≥імЧђм£Љк≥† мЮИлЛ§.

кµ≠лВілњРлІМ мХДлЛИлЭЉ нХімЩЄ нФЉмК§нЖ§ мЧЕк≥ДлПД кЄ∞м°і мХМл£®лѓЄлКД нХ©кЄИмЭі к∞АмІАк≥† мЮИлКФ лђЉл¶ђм†БмЭЄ нКємД±мЭШ нХЬк≥Дл•Љ кЈєл≥µнХШкЄ∞ мЬДнХімДЬ мГИл°ЬмЪі м£Љм°∞мЪ© л∞П лЛ®м°∞мЪ© нХ©кЄИ мЖМмЮђ к∞Ьл∞Ь, лґАлґДк∞ХнЩФ кЄ∞мИ†, мљФнМЕкЄ∞мИ†, мК§нЛЄ л∞П лІИкЈЄлД§мКШ нФЉмК§нЖ§ лУ±мЭШ мГИл°ЬмЪі мЖМмЮђ л∞П к≥µл≤ХмЧР лМАнХЬ кЄ∞мИ†к∞Ьл∞ЬмЭД мІДнЦЙнХШк≥† мЮИлЛ§.

к∞Ьл∞ЬлРЬ нФЉмК§нЖ§мЭШ мЛ†лҐ∞мД±мЭД нЩХл≥інХШкЄ∞ мЬДнХімДЬ нФЉмК§нЖ§ м†ДмЪ© мЬ†мХХмЛЬнЧШкЄ∞(Hydro-pulse Test) л∞П мЛ†лҐ∞мД± мЛЬнЧШ мЮ•лєДлУ§мЭД мЭімЪ©нХШмЧђ нПЙк∞Ал•Љ мІДнЦЙнХШк≥† нТИмІИмЭД нМРлЛ®нХШк≤М лРЬлЛ§. лІИмІАлІЙмЬЉл°Ь мЛ§мЧФмІД мГБнГЬмЧРмДЬ мШ®лПД л∞П лВікµђмЛЬнЧШмЭД нЖµнХі мµЬмҐЕм†БмЬЉл°Ь м†ЬнТИ мД±лК•мЭД к≤Ам¶ЭнХЬлЛ§. нШДмЮђ мКємЪ© к∞АмЖФл¶∞мЧФмІД, лФФ솧мЧФмІДлњРлІМ мХДлЛИлЭЉ мЖМнШХмЧФмІДмЧРлПД к∞АмЮ• лДРл¶ђ мВђмЪ©лРШк≥† мЮИлКФ нФЉмК§нЖ§мЭА м£Љм°∞л∞©мЛЭмЬЉл°Ь л≥µмЮ°нХЬ нШХмГБмЭД лєДкµРм†Б мЙљк≤М м†Ьм°∞нХ† мИШ мЮИлКФ мЮ•м†РмЭі мЮИлЛ§.

мХЮмДЬ кЄ∞мИ†нЦИлУѓмЭі мЧФмІДмЭШ мґЬ놕мЭі м¶Эк∞АлР®мЧР лФ∞лЭЉ мХМл£®лѓЄлКД нХ©кЄИ нФЉмК§нЖ§мЭШ мЮђмІИмЭШ нХЬк≥Дл•Љ кЈєл≥µнХШк≥†мЮР мЧђлЯђ к∞АмІАмЖМмЮђ л∞П м†Ьм°∞к≥µмЧЕлУ§мЭі к∞Ьл∞ЬлРШк≥† мЮИлКФлН∞ кЈЄ к∞АмЪілН∞ нХШлВШк∞А мК§нЛЄ лЛ®м°∞ нФЉмК§нЖ§ кЄ∞мИ†мЭілЛ§. мК§нЛЄ лЛ®м°∞ нФЉмК§нЖ§мЭА мК§нЛЄмЖМмЮђл•Љ мЭімЪ©нХШмЧђ нБђлЭЉмЪілґАмЩА мК§мї§нКЄлґАл•Љ к∞Бк∞Б к∞Ак≥µ нЫД к≤љк≥Дл©імЭД лІИм∞∞ мЪ©м†СнХШмЧђ нФЉмК§нЖ§мЭД м†ЬмЮСнХШк≤М лРЬлЛ§. мХМл£®лѓЄлКДмЧР лєДнХі мК§нЛЄ мЖМмЮђк∞А к∞АмІАлКФ кЄ∞к≥Дм†Б мД±мІИмЭі мЪ∞мИШнХШк≥† лМАмЪ©лЯЙ лГЙк∞Б к∞§лЯђл¶ђ мД§к≥Дк∞А к∞АлК•нХШкЄ∞ лХМлђЄмЧР лГЙк∞БмД±лК• лШРнХЬ мЪ∞мИШнХШлЛ§. лЛ§лІМ нФЉмК§нЖ§ м§СлЯЙмЭі м¶Эк∞АнХШл©∞ нФЉмК§нЖ§ лґАмЛЭмЧР мЭШнХЬ лІИм∞∞놕 м¶Эк∞Ал•Љ мµЬмЖМнЩФнХШкЄ∞ мЬДнХЬ мљФнМЕкЄ∞мИ†мЭі нХДмЪФнХШлЛ§.

нШДмЮђ лФФ솧мЧФмІД нФЉмК§нЖ§мЭА лГЙк∞БмЭД мЬДнХі лГЙк∞Б к∞§лЯђл¶ђмЭШ м±ДмЪ©мЭі л≥інОЄнЩФлРШмЦі мЮИлЛ§. нФЉмК§нЖ§ лГЙк∞Б к∞§лЯђл¶ђ мД§к≥ДмЛЬ нФЉмК§нЖ§мЭШ мГБмВђм†Рк≥Љ мШ§мЭЉ м†ѓмЭШ мГБлМА мЬДмєШ, мШ§мЭЉ мЬ†лЯЙ, мШ®лПД, мґ©мІДмЬ® лУ±мЧР лМАнХЬ мЭЄмЮРл•Љ к≥†л†§нХімХЉ лРЬлЛ§. лШРнХЬ лГЙк∞Б к∞§лЯђл¶ђ мЬДмєШ л∞П нШХмГБ лУ±лПД лГЙк∞Б нЪ®мЬ®мЭД к≤∞м†ХнХШлКФлН∞ лІ§мЪ∞ м§СмЪФнХШлЛ§. м£Љм°∞л∞©мЛЭ мХМл£®лѓЄлКД нФЉмК§нЖ§мЧР лГЙк∞Б к∞§лЯђл¶ђл•Љ нШХмД±мЛЬнВ§кЄ∞ мЬДнХі кЈЄл¶Љ 5мЩА к∞ЩмЭі мЖМкЄИ мЮђмІИл°Ь лІМлУ† мЖФнКЄмљФмХДк∞А мВђмЪ©лРШк≥† мЮИлЛ§.

нФЉмК§нЖ§ лГЙк∞Б нЪ®мЬ®мЭД нЦ•мГБмЛЬнВ§кЄ∞ мЬДнХімДЬлКФ к∞§лЯђл¶ђ нШХмГБмЭі л≥µмЮ°нХімІАк≤М лРШк≥† лФ∞лЭЉмДЬ лЛ§мЦСнХЬ мљФмЦі мЮђмІИк≥Љ к≥µм†ХмЧР лМАнХЬ мЧ∞кµђк∞А нХДмЪФнХШк≤М лРЬлЛ§. нКєнЮИ мГЭмВ∞мД±, мД±нШХ к∞Ак≥µмД±, кЄ∞к≥Дм†Б мД±мІИмЭі мЪ∞мИШнХЬ мЮђмІИ мД†м†ХмЭД мЬДнХі мЖМкЄИ мЩЄмЧР мД§нГХ л∞П л†ИмІД лУ± мГИл°ЬмЪі мЖМмЮђмЧР лМАнХЬ мЧ∞кµђк∞А мІДнЦЙлРШк≥† мЮИлЛ§. мД§нГХ лШРлКФ л†ИмІДмЭД мВђмЪ©нХ† к≤љмЪ∞ л≥ілЛ§ л≥µмЮ°нХЬ нШХмГБмЭШ мљФмХД м†ЬмЮСмЭі к∞АлК•нХШлѓАл°Ь лГЙк∞Б нЪ®мЬ®мЭД лЖТмЭЉ мИШ мЮИлКФ мЮ•м†РмЭі мЮИлЛ§.

4. к≤∞л°†

нШДмЮђ м†ДмДЄк≥Д нФЉмК§нЖ§ мЧЕк≥ДлКФ Big3 кµђлПДл°Ь FM(зЊО), Mahle(зН®), KS(жЧ•)лУ§мЭі кЄ∞мȆ놕к≥Љ мЛЬмЮ•мЭД мІАл∞∞нХШк≥† мЮИлКФ мГБнЩ©мЭілЛ§. кЈЄлЯђлВШ мµЬкЈЉ лУ§мЦі кµ≠лВі нФЉмК§нЖ§ лґАнТИмЧЕк≥ДлПД мХМл£®лѓЄлКД лЛ®м°∞ нФЉмК§нЖ§, лґАлґДк∞ХнЩФ кЄ∞мИ†к≥Љ к∞ЩмЭА кЄ∞мȆ놕к≥Љ мЮРлПЩнЩФк≥µм†ХкЄ∞мИ†мЭД нЖµнХі к∞Ак≤©к≤љмЯБ놕мЭД нЩХл≥інХ®мЧР лФ∞лЭЉ мД†мІДмЧЕм≤імЩА лПЩлУ± мИШм§АмЬЉл°Ь мД±мЮ•нХШмШАлЛ§.

мЭі л∞ФнГХмЧРлКФ м†ХлґАмЭШ лґАнТИмЧЕм≤імЧР лМАнХЬ мІАмЖНм†БмЭЄ R&D мІАмЫРк≥Љ лґАнТИмЧЕм≤ілУ§мЭШ нФЉмК§нЖ§мЭШ мГИл°ЬмЪі мЖМмЮђк∞Ьл∞Ь, CAE мД§к≥Д кЄ∞мИ†, к≥µл≤Х к∞Ьл∞Ь, мЦСмВ∞кЄ∞мИ†мЧР лМАнХЬ м†БкЈєм†БмЭЄ нИђмЮРл°ЬлґАнД∞ мЦїмЭА мД±к≥ЉлЛ§. мХЮмЬЉл°ЬлПД кµ≠лВі нФЉмК§нЖ§ мЧЕм≤ілУ§мЭі мІАмЖНм†БмЭЄ мД±мЮ•мЭД мЬДнХімДЬлКФ м†ХлґАмЩА лѓЉк∞ДмЭШ мІАмЖНм†БмЭЄ кіАмЛђк≥Љ нИђмЮРк∞А к≥ДмЖНлРШкЄ∞л•Љ кЄ∞лМАнХЬлЛ§.

мµЬкЈЉ 100лЕДк∞Д мЮРлПЩм∞® мЧФмІД кЄ∞мИ†к∞Ьл∞ЬмЭА л∞∞мґЬк∞АмК§м†Ак∞Р кЄ∞мИ†к≥Љ мґЬ놕 нЦ•мГБмЭД мЬДнХЬ кЄ∞мИ†мЧР міИм†РмЭі лІЮмґФмЦім†Є мЩФлЛ§. мґЬ놕кіАм†РмЧРмДЬ мВінОіл≥іл©і лФФ솧мЧФмІДмЭА 20мДЄкЄ∞ лІР мї§л®Љл†ИмЭЉмЛЬмК§нЕЬмЭі м†БмЪ©лРЬ нЫД 2,000bar мЭімГБмЭШ мЧ∞л£МлґДмВђмЛЬмК§нЕЬмЭД к∞ЦлКФ нД∞л≥ілФФ솧мЛЬмК§нЕЬмЭі л≥інОЄнЩФлР®мЧР лФ∞лЭЉ мЧФмІДмЭШ лєДмґЬ놕мЭі кЄЙк≤©нЮИ м¶Эк∞АнХШмШАлЛ§.

кЄА / мЭікЄ∞мИШ (мЮРлПЩм∞®лґАнТИмЧ∞кµђмЫР)

мґЬм≤Ш / мШ§нЖ†м†АлДР 8мЫФнШЄ

мИШлІОмЭА мЧФмІД лґАнТИлУ§ к∞АмЪілН∞ кЈЄл¶Љ 1мЭШ нФЉмК§нЖ§мЭА мЧФмІДмЭШ мЛђмЮ•лґАмЧР мЬДмєШнХШмЧђ к≥†мШ®, к≥†мХХмЭШ м°∞к±імЧРмДЬ мЮСлПЩнХШкЄ∞ лХМлђЄмЧР мЧФмІД кЄ∞мИ†к∞Ьл∞Ьк≥Љ нХ®кїШ кЈЄ м§СмЛђмЧР мЮИмЦі мЩФлЛ§. л≥Є к≥†мЧРмДЬлКФ мЮРлПЩм∞® мЧФмІДмЭШ нХµмЛђлґАнТИмЭШ нХШлВШмЭЄ нФЉмК§нЖ§мЭШ кµ≠лВі кЄ∞мИ†к∞Ьл∞Ь лПЩнЦ•мЭД мВінОіл≥ік≥†мЮР нХЬлЛ§. нФЉмК§нЖ§мЭШ кЄ∞л≥Єм†БмЭЄ кµђмД±к≥Љ мЧ≠нХ†мЭД мВінОіл≥ік≥† лФФ솧 л∞П к∞АмЖФл¶∞мЧФмІД кЄ∞мИ†мЧР лІЮмґФмЦі к∞Ьл∞ЬлРШк≥† мЮИлКФ лЛ§мЦСнХЬ нФЉмК§нЖ§ кЄ∞мИ†лУ§мЭД к∞ДлЮµнЮИ мЖМк∞ЬнХШк≥†мЮР нХЬлЛ§.

2. мЧФмІД нФЉмК§нЖ§мЭШ кµђм°∞

мШ§лКШлВ† мЮРлПЩм∞® мЧФмІДмЪ© нФЉмК§нЖ§мЭШ м£ЉлРЬ мЧ≠нХ†мЭА мЧФмІДмЭШ мЛ§л¶∞лНФ мЖНмЭД мЩХл≥µнХШл©∞ нШЉнХ©кЄ∞мЭШ нП≠л∞Ь놕мЭД мї§лД•нМЕ л°ЬлУЬл•Љ к±∞м≥Р нБђлЮ≠нБђ мГ§нФДнКЄмЧР м†ДлЛђмЛЬнВ§лКФ к≤ГмЭілЛ§. лњРлІМ мХДлЛИлЭЉ мЧ∞мЖМмЛ§к≥Љ нБђлЮ≠нБђмЉАмЭімК§к∞Д кЄ∞л∞АмЭД мЬ†мІАнХШк≥† мЧ∞мЖМмЧімЭШ мЭЉлґАл•Љ нЭ°мИШнХШмЧђ лГЙк∞БмЛЬмК§нЕЬмЧР м†ДлЛђнХШлКФ кЄ∞лК•мЭД лЛілЛєнХШк≥† мЮИлЛ§.

кЈЄл¶Љ 2лКФ лФФ솧мЧФмІДмЪ© мХМл£®лѓЄлКД нХ©кЄИ нФЉмК§нЖ§мЭШ мЭЉл∞Шм†БмЭЄ кµђм°∞лЛ§. нФЉмК§нЖ§мЭА нБђк≤М нБђлЭЉмЪі лґАмЩА мК§мї§нКЄ лґАл°Ь лВШлИМ мИШ мЮИлЛ§. нБђлЭЉмЪі лґАлКФ мЧ∞мЖМмЛ§, лЮЬлУЬ, лІБнЩИ, мЦЄлНФнБђлЭЉмЪі, лГЙк∞Б к∞§лЯђл¶ђл°Ь кµђлґДлРШл©∞ мК§мї§нКЄ лґАлКФ лГЙк∞Б мШ§мЭЉ м†ЬнКЄ нЩИ, мК§мї§нКЄл°Ьл≥ілЛ§ мГБмДЄнЮИ кµђл≥ДлРЬлЛ§.

3. кµ≠лВі нФЉмК§нЖ§ к∞Ьл∞Ь лПЩнЦ•

мЭЉл∞Шм†БмЬЉл°Ь нФЉмК§нЖ§мЭШ кЄ∞мИ†к∞Ьл∞Ь м†ДлЮµмЭА лФФ솧мЧФмІД лШРлКФ к∞АмЖФл¶∞мЧФмІДмЧР лФ∞лЭЉ лЛ§л•ік≤М мІДнЦЙлРШмЦі мЩФлЛ§. мШИл•Љ лУ§л©і лФФ솧мЧФмІД нФЉмК§нЖ§мЭШ к≤љмЪ∞ к≥†мЧ∞мЖМмХХ л∞П к≥†мґЬ놕мЧР лМАмЭСнХШлКФ кЄ∞мИ†мЭі м§СмЛђмЭілЛ§. мЭіл•Љ мЬДнХі м†АлІИм∞∞ кЄ∞мИ†, лГЙк∞БнЪ®мЬ® м¶ЭлМАкЄ∞мИ† л∞П к≥†к∞ХлПДнЩФ кЄ∞мИ†мЭД м§СмЛђмЬЉл°Ь кЄ∞мИ†к∞Ьл∞ЬмЭі мІДнЦЙлРШмЦі мЩФлЛ§. мЭімЧР л∞ШнХі к∞АмЖФл¶∞мЧФмІД нФЉмК§нЖ§мЭА м†АлІИм∞∞ кЄ∞мИ†, мД§к≥Д мµЬм†БнЩФл•Љ нЖµнХЬ к≤љлЯЙнЩФ кЄ∞мИ†мЭД мІСм§См†БмЬЉл°Ь мІДнЦЙнХі мЩФлЛ§. кЈЄлЯђлВШ мµЬкЈЉ лУ§мЦі к∞АмЖФл¶∞мЧФмІДлПД нД∞л≥ік≥ЉкЄЙкЄ∞мИ†мЭі м†БмЪ©лР®мЧР лФ∞лЭЉ к≥†к∞ХлПДнЩФ кЄ∞мИ†мЭі мЪФкµђлРШк≥† мЮИмЬЉл©∞ лФФ솧мЧФмІДмЧРмДЬ мВђмЪ©нХШлКФ лЛ§мЦСнХЬ лГЙк∞БкЄ∞мИ†мЭД м±ДмЪ©нХШк≥† мЮИлЛ§. лЛ§мЛЬ лІРнХі лФФ솧мЧФмІДк≥Љ к∞АмЖФл¶∞мЧФмІД нФЉмК§нЖ§ кЄ∞мИ†мЭі мЬµнХ©лРШлКФ нКємІХмЭД л≥імЧђм£Љк≥† мЮИлЛ§.

кµ≠лВілњРлІМ мХДлЛИлЭЉ нХімЩЄ нФЉмК§нЖ§ мЧЕк≥ДлПД кЄ∞м°і мХМл£®лѓЄлКД нХ©кЄИмЭі к∞АмІАк≥† мЮИлКФ лђЉл¶ђм†БмЭЄ нКємД±мЭШ нХЬк≥Дл•Љ кЈєл≥µнХШкЄ∞ мЬДнХімДЬ мГИл°ЬмЪі м£Љм°∞мЪ© л∞П лЛ®м°∞мЪ© нХ©кЄИ мЖМмЮђ к∞Ьл∞Ь, лґАлґДк∞ХнЩФ кЄ∞мИ†, мљФнМЕкЄ∞мИ†, мК§нЛЄ л∞П лІИкЈЄлД§мКШ нФЉмК§нЖ§ лУ±мЭШ мГИл°ЬмЪі мЖМмЮђ л∞П к≥µл≤ХмЧР лМАнХЬ кЄ∞мИ†к∞Ьл∞ЬмЭД мІДнЦЙнХШк≥† мЮИлЛ§.

к∞Ьл∞ЬлРЬ нФЉмК§нЖ§мЭШ мЛ†лҐ∞мД±мЭД нЩХл≥інХШкЄ∞ мЬДнХімДЬ нФЉмК§нЖ§ м†ДмЪ© мЬ†мХХмЛЬнЧШкЄ∞(Hydro-pulse Test) л∞П мЛ†лҐ∞мД± мЛЬнЧШ мЮ•лєДлУ§мЭД мЭімЪ©нХШмЧђ нПЙк∞Ал•Љ мІДнЦЙнХШк≥† нТИмІИмЭД нМРлЛ®нХШк≤М лРЬлЛ§. лІИмІАлІЙмЬЉл°Ь мЛ§мЧФмІД мГБнГЬмЧРмДЬ мШ®лПД л∞П лВікµђмЛЬнЧШмЭД нЖµнХі мµЬмҐЕм†БмЬЉл°Ь м†ЬнТИ мД±лК•мЭД к≤Ам¶ЭнХЬлЛ§. нШДмЮђ мКємЪ© к∞АмЖФл¶∞мЧФмІД, лФФ솧мЧФмІДлњРлІМ мХДлЛИлЭЉ мЖМнШХмЧФмІДмЧРлПД к∞АмЮ• лДРл¶ђ мВђмЪ©лРШк≥† мЮИлКФ нФЉмК§нЖ§мЭА м£Љм°∞л∞©мЛЭмЬЉл°Ь л≥µмЮ°нХЬ нШХмГБмЭД лєДкµРм†Б мЙљк≤М м†Ьм°∞нХ† мИШ мЮИлКФ мЮ•м†РмЭі мЮИлЛ§.

мХЮмДЬ кЄ∞мИ†нЦИлУѓмЭі мЧФмІДмЭШ мґЬ놕мЭі м¶Эк∞АлР®мЧР лФ∞лЭЉ мХМл£®лѓЄлКД нХ©кЄИ нФЉмК§нЖ§мЭШ мЮђмІИмЭШ нХЬк≥Дл•Љ кЈєл≥µнХШк≥†мЮР мЧђлЯђ к∞АмІАмЖМмЮђ л∞П м†Ьм°∞к≥µмЧЕлУ§мЭі к∞Ьл∞ЬлРШк≥† мЮИлКФлН∞ кЈЄ к∞АмЪілН∞ нХШлВШк∞А мК§нЛЄ лЛ®м°∞ нФЉмК§нЖ§ кЄ∞мИ†мЭілЛ§. мК§нЛЄ лЛ®м°∞ нФЉмК§нЖ§мЭА мК§нЛЄмЖМмЮђл•Љ мЭімЪ©нХШмЧђ нБђлЭЉмЪілґАмЩА мК§мї§нКЄлґАл•Љ к∞Бк∞Б к∞Ак≥µ нЫД к≤љк≥Дл©імЭД лІИм∞∞ мЪ©м†СнХШмЧђ нФЉмК§нЖ§мЭД м†ЬмЮСнХШк≤М лРЬлЛ§. мХМл£®лѓЄлКДмЧР лєДнХі мК§нЛЄ мЖМмЮђк∞А к∞АмІАлКФ кЄ∞к≥Дм†Б мД±мІИмЭі мЪ∞мИШнХШк≥† лМАмЪ©лЯЙ лГЙк∞Б к∞§лЯђл¶ђ мД§к≥Дк∞А к∞АлК•нХШкЄ∞ лХМлђЄмЧР лГЙк∞БмД±лК• лШРнХЬ мЪ∞мИШнХШлЛ§. лЛ§лІМ нФЉмК§нЖ§ м§СлЯЙмЭі м¶Эк∞АнХШл©∞ нФЉмК§нЖ§ лґАмЛЭмЧР мЭШнХЬ лІИм∞∞놕 м¶Эк∞Ал•Љ мµЬмЖМнЩФнХШкЄ∞ мЬДнХЬ мљФнМЕкЄ∞мИ†мЭі нХДмЪФнХШлЛ§.

нШДмЮђ лФФ솧мЧФмІД нФЉмК§нЖ§мЭА лГЙк∞БмЭД мЬДнХі лГЙк∞Б к∞§лЯђл¶ђмЭШ м±ДмЪ©мЭі л≥інОЄнЩФлРШмЦі мЮИлЛ§. нФЉмК§нЖ§ лГЙк∞Б к∞§лЯђл¶ђ мД§к≥ДмЛЬ нФЉмК§нЖ§мЭШ мГБмВђм†Рк≥Љ мШ§мЭЉ м†ѓмЭШ мГБлМА мЬДмєШ, мШ§мЭЉ мЬ†лЯЙ, мШ®лПД, мґ©мІДмЬ® лУ±мЧР лМАнХЬ мЭЄмЮРл•Љ к≥†л†§нХімХЉ лРЬлЛ§. лШРнХЬ лГЙк∞Б к∞§лЯђл¶ђ мЬДмєШ л∞П нШХмГБ лУ±лПД лГЙк∞Б нЪ®мЬ®мЭД к≤∞м†ХнХШлКФлН∞ лІ§мЪ∞ м§СмЪФнХШлЛ§. м£Љм°∞л∞©мЛЭ мХМл£®лѓЄлКД нФЉмК§нЖ§мЧР лГЙк∞Б к∞§лЯђл¶ђл•Љ нШХмД±мЛЬнВ§кЄ∞ мЬДнХі кЈЄл¶Љ 5мЩА к∞ЩмЭі мЖМкЄИ мЮђмІИл°Ь лІМлУ† мЖФнКЄмљФмХДк∞А мВђмЪ©лРШк≥† мЮИлЛ§.

нФЉмК§нЖ§ лГЙк∞Б нЪ®мЬ®мЭД нЦ•мГБмЛЬнВ§кЄ∞ мЬДнХімДЬлКФ к∞§лЯђл¶ђ нШХмГБмЭі л≥µмЮ°нХімІАк≤М лРШк≥† лФ∞лЭЉмДЬ лЛ§мЦСнХЬ мљФмЦі мЮђмІИк≥Љ к≥µм†ХмЧР лМАнХЬ мЧ∞кµђк∞А нХДмЪФнХШк≤М лРЬлЛ§. нКєнЮИ мГЭмВ∞мД±, мД±нШХ к∞Ак≥µмД±, кЄ∞к≥Дм†Б мД±мІИмЭі мЪ∞мИШнХЬ мЮђмІИ мД†м†ХмЭД мЬДнХі мЖМкЄИ мЩЄмЧР мД§нГХ л∞П л†ИмІД лУ± мГИл°ЬмЪі мЖМмЮђмЧР лМАнХЬ мЧ∞кµђк∞А мІДнЦЙлРШк≥† мЮИлЛ§. мД§нГХ лШРлКФ л†ИмІДмЭД мВђмЪ©нХ† к≤љмЪ∞ л≥ілЛ§ л≥µмЮ°нХЬ нШХмГБмЭШ мљФмХД м†ЬмЮСмЭі к∞АлК•нХШлѓАл°Ь лГЙк∞Б нЪ®мЬ®мЭД лЖТмЭЉ мИШ мЮИлКФ мЮ•м†РмЭі мЮИлЛ§.

4. к≤∞л°†

нШДмЮђ м†ДмДЄк≥Д нФЉмК§нЖ§ мЧЕк≥ДлКФ Big3 кµђлПДл°Ь FM(зЊО), Mahle(зН®), KS(жЧ•)лУ§мЭі кЄ∞мȆ놕к≥Љ мЛЬмЮ•мЭД мІАл∞∞нХШк≥† мЮИлКФ мГБнЩ©мЭілЛ§. кЈЄлЯђлВШ мµЬкЈЉ лУ§мЦі кµ≠лВі нФЉмК§нЖ§ лґАнТИмЧЕк≥ДлПД мХМл£®лѓЄлКД лЛ®м°∞ нФЉмК§нЖ§, лґАлґДк∞ХнЩФ кЄ∞мИ†к≥Љ к∞ЩмЭА кЄ∞мȆ놕к≥Љ мЮРлПЩнЩФк≥µм†ХкЄ∞мИ†мЭД нЖµнХі к∞Ак≤©к≤љмЯБ놕мЭД нЩХл≥інХ®мЧР лФ∞лЭЉ мД†мІДмЧЕм≤імЩА лПЩлУ± мИШм§АмЬЉл°Ь мД±мЮ•нХШмШАлЛ§.

мЭі л∞ФнГХмЧРлКФ м†ХлґАмЭШ лґАнТИмЧЕм≤імЧР лМАнХЬ мІАмЖНм†БмЭЄ R&D мІАмЫРк≥Љ лґАнТИмЧЕм≤ілУ§мЭШ нФЉмК§нЖ§мЭШ мГИл°ЬмЪі мЖМмЮђк∞Ьл∞Ь, CAE мД§к≥Д кЄ∞мИ†, к≥µл≤Х к∞Ьл∞Ь, мЦСмВ∞кЄ∞мИ†мЧР лМАнХЬ м†БкЈєм†БмЭЄ нИђмЮРл°ЬлґАнД∞ мЦїмЭА мД±к≥ЉлЛ§. мХЮмЬЉл°ЬлПД кµ≠лВі нФЉмК§нЖ§ мЧЕм≤ілУ§мЭі мІАмЖНм†БмЭЄ мД±мЮ•мЭД мЬДнХімДЬлКФ м†ХлґАмЩА лѓЉк∞ДмЭШ мІАмЖНм†БмЭЄ кіАмЛђк≥Љ нИђмЮРк∞А к≥ДмЖНлРШкЄ∞л•Љ кЄ∞лМАнХЬлЛ§.