[오토저널] 혁신적인 고분자 기반 자동차용 부품 개발 및 적용

페이지 정보

글 : 오토저널(ksae@ksae.org)|

|

승인 2017-09-08 16:35:20 |

본문

전 세계적으로 자동차 경량화에 대한 요구가 크게 증가하고 자동차 부품의 생산성 향상, 가격경쟁력 확보 등의 전통적 측면에서 고분자 소재의 개발은 항상 자동차 업계에서는 매우 중요하지만, 최근에는 이러한 고분자 기반의 부품이 보다 다양한 자동차 부품에 적용되면서 기존의 금속이 적용되던 분야를 빠른 속도로 대체하고 있다. 더구나 제한적으로 사용되던 자동차용 고분자 소재의 종류도 점차 다양해지고 있으며, 고분자 복합소재의 확대 적용도 이러한 시장 변화양상에 크게 영향을 주고 있다. 자동차에 적용되는 고분자의 양은 2013년을 기준으로 평균 약 5.8~10% 정도의 무게비율을 나타내지만 고분자 소재의 낮은 밀도를 감안하면 이 무게비는 상당한 부피를 고분자 소재가 담당하고 있다는 것을 의미하고, 추후 고분자 소재의 적용은 크게 증가하게 될 것임을 쉽게 예측할 수 있다.

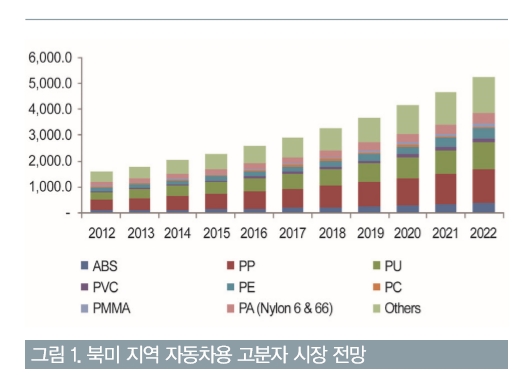

<그림 1>에는 2012년부터 2022년까지의 북미지역 자동차용 고분자 소재의 시장 전망을 나타내었다. 가격적인 이점이 크고 내화학성이나 중량측면에서 우수한 폴리프로필렌(Polypropylene) 소재가 전체 고분자 사용량 중 2014년 기준 28% 정도를 차지하고 있으며 앞으로도 약간의 변동은 예상되나 가장 인기있는 자동차용 고분자로의 적용이 예상된다.

특이한 점은 2014년 기준 전체 고분자 사용량의 1.5% 정도에 불과한 PMMA(Polymethyl methacrylate) 소재의 경우 유리대체 소재로 자동차용 윈도우, 글레이징, 라이트 커버, 트림 등 다양한 분야에 적용되어 그 활용폭이 크게 증가할 것으로 예상되고 있다. 자동차용 고분자 소재는 전통적으로 자동차 내장 및 외장용 소재로 주로 많이 사용되어져 왔으며, 범퍼, 센터페시아, 라이트 패널 등도 주요 적용분야로 알려져 왔다. 하지만 최근에는 변속기 부품이나 유니버설 조인트 볼트, 경량 베어링 등 파워트레인 부품의 일부에도 고분자 소재의 적용이 이루어지고 있음은 물론 개선된 고분자 복합소재를 활용한 고분자 기반 경량소재의 개발은 그 활용도를 크게 끌어올리고 있다. 이러한 이유로 아직은 활용도가 미미하지만 PEI(Polyetherimide) 소재나 페놀(Phenol) 계열 소재의 활용도도 앞으로 많은 증가가 있을 것으로 예상되고 있다.

미국 고분자 관련 유력단체인 Society of Plastic Engineers (SPE)의 Automotive division 에서는 매년 SPE Automotive Innovation Awards Competition and Gala 행사에서 1년간 실제 자동차에 상용으로 적용된 가장 혁신적인 고분자 소재 관련 기술을 9개 분야로 나누어 SPE Automotive Innovation Award를 시상해 오고 있다. 2016년도 11월 미국 미시건주 Livonia에서 열린 46회 SPE Automotive Innovation Awards Competition and Gala에서도 매우 흥미롭고 재미있는 많은 고분자 소재기반 자동차 부품 기술이 소개되었다.

2016년도 Grand Award Winner는 Body interior 분야에서 선정된 Ford의 Lincoln Continental 세단의 upper and lower back에 적용된 복합소재 서스펜션이 선정되었다. 이 제품은 BASF의 PA/TPO/POM기반 복합소재를 활용하여 Leggett & Prett Inc., Magna International, Summit Plastic Molding & Century Plastics가 공동으로 제작하였고 이 제품을 통하여 시트의 착좌감을 크게 개선하였으며 후면 충돌시 충격 에너지 전달을 감소시키는 효과도 함께 설계되었다. 이 제품은 83개의 관련 특허가 출원되어 있으며 향상된 성능에도 불구하고 8%의 중량 감소 및 15%의 가격 절감에도 성공하는 등 상용적 측면에서도 큰 성과를 거두었다.

Body exterior 분야에서는 Ford의 SuperDuty Pickup에 사용된 Active grille shutter(AGS)가 적용된 Structural front end module(FEM)이 선정되었다. 이 제품은 Celanese의 고유동 LFT 소재인 Celastran 40-20 PP-LFT 복합소재를 사출을 통하여 Sharpe Corp.에서 제작하였으며 이 제품은 최초로 Heavy-duty pickup에 금속 보강재 없이 적용된 AGS capable PP-LFT 복합소재 FEM 부재로 큰 의미가 있다. 이 부품은 기존의 금속소재를 대체하여 차량당 약 1.4kg의 중량 감소와 3달러의 가격 절감을 가능하게 하였음은 물론 8,500파운드(3,856kg)급 차종에 요구되는 1mm 이하의 부품 변위량을 만족하는 성과를 거두었다.

Chassis/Hardware 분야에서는 2016년 GM의 Cadillac CT6 세단에 사용된 Strut mount가 선정되었다. 이 제품은 BASF의 Ultramid PA6/6/GF 복합소재를 ContiTech North America, Inc.에서 사출하여 제작하였다. 이 제품은 자동차의 전방 및 후방 서스펜션 시스템에 적용한 최초의 PA기반 Strut mount 하우징으로 특별한 Thread assembly 방법을 사용한 하우징 고정 설계를 채용하였다. 이 제품은 기존의 강재 및 알루미늄 부품에 비하여 약 30%의 중량 감소를 실현하였고 서스펜션 시스템을 통하여 들어오는 소음도 크게 감소시킬 수 있었다.

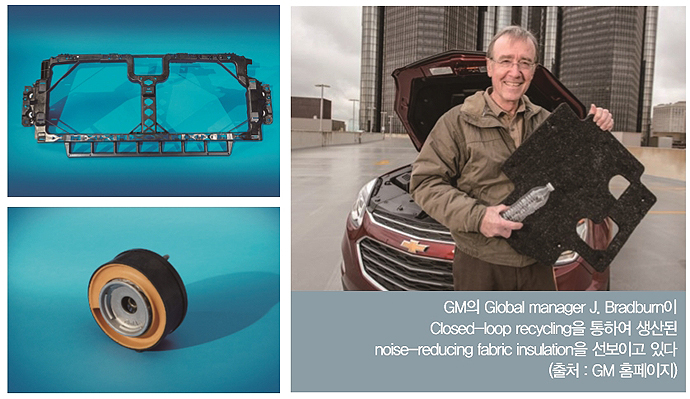

Environmental 분야에서는 2016년도 GM의 Chevrolet Equinox와 GMC Terrain crossover utility vehicles에 적용된 Closed-loop recycling 기술이 선정되었다. 이 기술은 미시건 지역내 다섯 곳의 GM facility에서 수집된 PET 생수병을 모아 Palmetto Synthetics와 William T. Burnett & Co.에서 재생공정을 통하여 다시 지역의 노숙자들에게 공기 정화 부품이나 보온재 등으로 제공하려는 일종의 프로젝트로 운영되고 있다. 이렇게 재생으로 생산된 고분자 재생 직물을 활용하여 Noise-reducing fabric insulation 부품에 적용하였고 환경보호적인 측면에서 그 독창성을 인정받아 본 상을 수상하였다.

Materials 분야에서는 2016년도 GM의 Chevrolet Silverado와 GMC Sierra pickup에 적용된 진공 브레이크 튜브가 선정되었다. 이 제품은 DSM Engineering Plastics의 Arnitel CM622 thermoplastic polyester elastomer(TPC-ET)을 사용하여 Cooper Standard가 제작한 제품으로 진공 브레이크 튜브에 사용되는 기존의 강화고무를 대체하는 열가소성 소재로 개발되었다. 이 소재는 –40~150℃의 넓은 사용온도 범위를 가지고 있으며 파열강도, 굽힘강도가 우수하고 화학적 안정성도 매우 좋은 소재로, 150℃에서 2시간 이상 진공성능을 유지할 수 있으며 같은 온도에서 상당시간 동안 물성을 회복하는 특성을 나타낸다. 이 소재를 사용하여 기존의 고무소

재에 비하여 약 35%의 공간 절약 및 약 50%의 무게 감소의 실현이 가능하다.

Powertrain 분야에서는 2015년형 Volkswagen AG EA21 1.6L 엔진에 적용된 에어 Intake manifold가 선정되었다. 이 제품은 SABIC의 G3135X 유리섬유 강화 PP 소재를 사출로 제작하며 Hua Tao Ltd.에서 생산하였다. 이 제품은 기존의 PA6/6 소재를 35% 유리섬유가 함침된 PP로 대체한 것으로 이를 통하여 25~30%의 가격 절감과 15~20%의 부품 무게 절감이 실현하였다. 이와 동시에 고온에서의 요구물성을 유지하면서 Weld 특성을 개선하고, 특히 NVH를 5dB 개선하는 효과를 얻었다. 이러한 특성은 보다 작은 크기의 유리섬유와 Sizing 기술을 개선하여 도출하였다.

Process/Assembly/Enabling Technologies 분야에서는 2017년형 GM Chevrolet Camaro ZL1에 적용된 TPO 페시아의 로보틱 레이저 커팅 및 용접기술이 선정되었다. Chevrolet Camaro의 페시아는 LyondellBasell의 Hifax TYC1168X TPO 소재를 사용하여 제작하고 기존의 유압식 펀치와 소닉 용접 공정을 로보틱 레이저 커팅 및 용접 공정으로 대체한 것으로 Magna Exteriors, Inc.과 Jenoptik GmbH에서 개발·적용하였다. 이 공정은 기존의 공정과는 달리 별도로 용접부 Wallstock의 두께를 증가시킬 필요가 없으며, Contoured horn 및 펀치 작업이 없어 가공 공정의 간략화가 가능하다.

또한 독창적인 Dual function 공정으로 높은 공정 공간효율 및 툴링 비용절감 효과를 나타낸다. Safety 분야에서는 2016년형 Ford Super Duty pickup에 적용된 시트 쿠션 프레임과 수납 도어가 선정되었다. 이 제품은 Celanese Corp.의 Celstran GF40-20 LFT-PP 소재를 사출로 구현한 것으로 Royal Technologies Corp.에서 제작 개발하였다. 이 제품은 최초로 시트 쿠션 구조 프레임 및 Under-seat 수납 도어 소재인 마그네슘을 대체한 고분자 복합소재로 중량의 변화없이 부품 당 약 USD$4 정도의 비용감소 효과를 얻을 수 있다. 모든 안전 및 충돌조건을 만족시키며, 추후의 부품 구조변경에 유연한 특성을 갖는다. 40% LFT를 함침한 PP소재로 마그네슘 대비 Carbon footprint를 크게 감소시킬 수 있어 친환경적인 요소도 매우 크다. 본 기술은 2개의 관련 특허가 출원되어 있다.

Aftermarket 분야에서는 2016년도 GM Chevrolet Corvette에 적용된 탄소섬유 복합소재 스포일러가 선정되었다. 이 제품은 Solvay의 MTM 57 epoxy/탄소섬유 복합소재를 사용하여 deBotech, Inc.에서 개발/제작하였다. 이 제품은 기존의 Chevrolet Corvette의 3-piece 제품과 동등한 공기역학적 특성을 나타내면서 중량을 40% 감소시킬 수 있을 뿐 아니라 체결부를 최소화하여 외형적으로 더 우수한 특징을 갖는다.

이 제품은 소재적인 측면에서 우수할 뿐만 아니라 공기역학적 특성 및 Weave 형태의 표면처리를 통하여 주행성능의 향상에도 관심을 갖고 설계되었다. 본 상은 미국내에서 판매되는 차량에 중점을 두고 시상을 하기 때문에 주로 GM과 Ford의 협력업체들이 많이 수상기관으로 선정되고 있다. 작년에는 우리나라에서 제작된 자동차용 고분자 부품이 본 상을 수상한 바 있으나 올해에는 아쉽게도 아시아권에서는 중국회사 한 곳만이 선정되었다. 우리나라의 경우 자동차 관련 기술이 산업계의 중요한 한 축을 구성하고 있음은 물론 고분자 업계에 미치는 파급효과가 매우 크기 때문에 앞으로 보다 적극적인 연구개발을 통하여 관련분야에 선도적인 제품이 다양하게 개발될 것으로 기대할 수 있다.