[мҳӨнҶ м Җл„җ] 연비н–ҘмғҒмқ„ мң„н•ң мһҗлҸҷм°Ё кІҪлҹүнҷ” лҸҷн–Ҙ

нҺҳмқҙм§Җ м •ліҙ

кёҖ : мҳӨнҶ м Җл„җ(ksae@ksae.org)|

|

мҠ№мқё 2019-06-14 15:01:20 |

ліёл¬ё

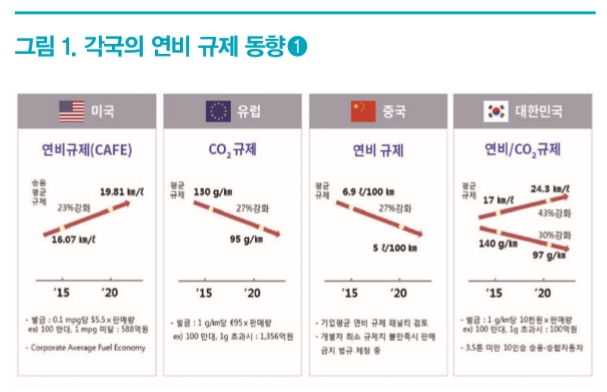

көӯм ң нҷҳкІҪ л°Ҹ 연비к·ңм ң к°•нҷ” 추세мҷҖ м—җл„Ҳм§Җ мһҗмӣҗмқҳ к°ҖкІ© мғҒмҠ№мқҖ м№ңнҷҳкІҪ мһҗлҸҷм°Ё к°ңл°ң л°Ҹ м°Ёлҹү кІҪлҹүнҷ”лҘј мҙү진н•ҳлҠ” лҸҷкё°лЎң мһ‘мҡ©лҗҳкі мһҲлӢӨ. н•ҳм§Җл§Ң, м•Ҳм „ к·ңм ң л°Ҹ нҺёмқҳ мӮ¬м–‘ мҰқк°ҖлЎң мқён•ҳм—¬ м°Ёлҹүмқҳ мӨ‘лҹүмқҖ мҰқк°Җн• мҲҳл°–м—җ м—ҶлҠ” мғҒнҷ©м—җм„ң мқҙлҘј мөңмҶҢнҷ”н•ҳкё° мң„н•ң лӢӨм–‘н•ң л…ёл Ҙмқҙ 진н–үлҗҳкі мһҲлӢӨ. мқҙлҹ¬н•ң нҳ„мғҒмқҖ лӮҙм—°кё°кҙҖ мһҗлҸҷм°Ёлҝҗл§Ңмқҙ м•„лӢҲлқј л°°н„°лҰ¬ л•Ңл¬ём—җ мҰқк°Җн•ң м°Ёлҹүмқҳ л¬ҙкІҢлҘј ліҙлӢӨ лҚ” мғҒмҮ„н•ҙм•ј н•ҳкі 1нҡҢ м¶©м „ мЈјн–үкұ°лҰ¬ к°ңм„ мқҙ мӢңкёүн•ң м „кё°мһҗлҸҷм°Ёмқҳ кІҪмҡ° лҚ” нҒ° мқҙмҠҲлЎң кі л ӨлҗҳлҠ” мғҒнҷ©мқҙлӢӨ. мҲҳмҶЎкё°кё° мӮ°м—…мқ„ л‘ҳлҹ¬мӢј нҷҳкІҪ к·ңм ңлҠ” көӯк°Җлі„лЎң м°ЁмқҙлҠ” мһҲм§Җл§Ң 2020л…„~2025л…„ к·ңм ң лӘ©н‘ң к°ӯмқҙ к°ҖмһҘ нҒ° кІғмңјлЎң 분м„қлҗҳкі лӘ©н‘ңлҘј лӢ¬м„ұн•ҳкё° мң„н•ҳм—¬ лӢӨм–‘н•ң мҲҳлӢЁмқҙ к°•кө¬лҗ н•„мҡ”к°Җ мһҲмңјл©°, нҠ№нһҲ EU м§Җм—ӯмқҳ кІҪмҡ° 2025л…„мқ„ кё°м җмңјлЎң лҚ”мҡұ к°•л Ҙн•ң к·ңм ңк°Җ мӢңн–үлҗ м „л§қмңјлЎң мқҙм—җ лҢҖн•ң лҢҖ비мұ…мқҙ мӢңкёүн•ҳлӢӨ.

В

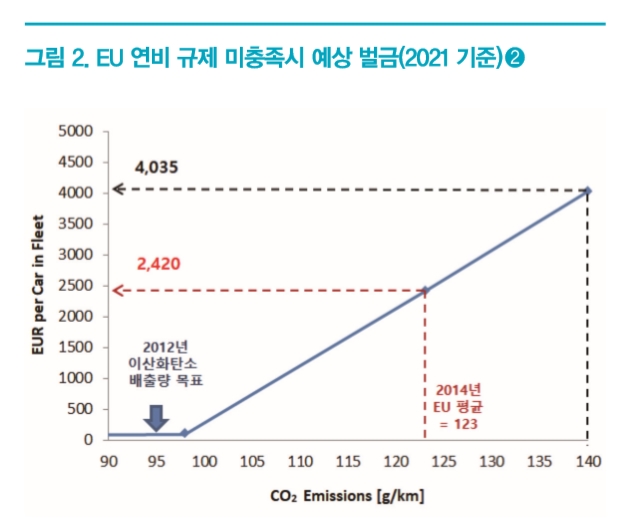

нҷҳкІҪ к·ңм ңлҘј 충мЎұн•ҳм§Җ лӘ»н• кІҪмҡ° мҷ„м„ұм°Ё кё°м—…м—җм„ңлҠ” нҢҗл§Өм ңн•ңкіј к°ҷмқҖ мҶҢк·№м Ғ м ңмһ¬к°Җ м•„лӢҢ кё°мӨҖ мҙҲкіј м°Ёлҹү лҢҖмҲҳлі„ лІҢкёҲмқ„ л¶Җм—¬н•ҳлҠ” л°©мӢқмқҳ к°•нҷ”лҗң м ңмһ¬лҘј л°ӣкё° л•Ңл¬ём—җ кё°м—…мқҳ мҲҳмқөм„ұм—җ мғҒлӢ№нһҲ мӢ¬к°Ғн•ң л¬ём ңлҘј мҙҲлһҳн• мҲҳ мһҲлӢӨ. лҜёкөӯмқҖ 0.1mpgлӢ№ 5.5лӢ¬лҹ¬ лІҢкёҲмқ„ нҢҗл§Өм°Ёлҹү м „мІҙм—җ л¶Җкіјн•ҳлҠ” л°©м•Ҳмқ„ м„ёмҡ°кі мһҲмңјл©°, мң лҹҪмқҖ мҙҲкіјл°°м¶ңлҹү кё°мӨҖ 5~95мң лЎңмқҳ лҲ„진 лІҢкёҲмқҙ л¶Җкіјлҗ мҳҲм •мқҙлӢӨ.

В

В

В

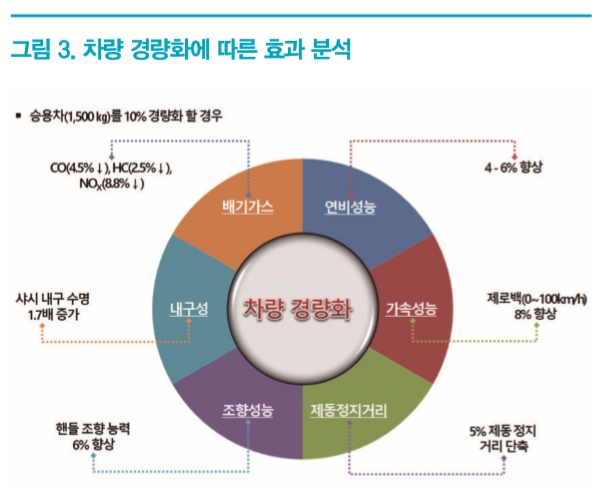

연비 н–ҘмғҒмқ„ мң„н•ҙ мқјл°ҳм ҒмңјлЎң мҲҳн–үлҗҳлҠ” м—°кө¬лҠ” 엔진/кө¬лҸҷкі„ нҡЁмңЁн–ҘмғҒ, мЈјн–ү м Җн•ӯ к°җмҶҢ, кІҪлҹүнҷ” л“ұмңјлЎң кө¬л¶„лҗ мҲҳ мһҲлҠ”лҚ°, 엔진нҡЁмңЁ н–ҘмғҒмқ„ мң„н•ҙм„ңлҠ” 엔진 лӢӨмҡҙмӮ¬мқҙ징, м№ңнҷҳкІҪ лҸҷл Ҙмӣҗ м Ғмҡ© л“ұкіј к°ҷмқҖ м—°кө¬лҘј л“Ө мҲҳ мһҲмңјл©°, л§ҺмқҖ м—°кө¬л№„мҷҖ кё°к°„мқҙ мҶҢмҡ”лҗңлӢӨ. мЈјн–үм Җн•ӯ к°җмҶҢмқҳ кІҪмҡ° мғҒлҢҖм ҒмңјлЎң к°ңм„ нҡЁкіјк°Җ нҒ¬м§Җ м•Ҡкі м°Ёлҹү л””мһҗмқё мҡ”мҶҢмҷҖ мғҒ충лҗҳкё° л•Ңл¬ём—җ мүҪкІҢ м Ғмҡ©лҗҳкё° м–ҙл өлӢӨ. н•ҳм§Җл§Ң м°Ёлҹү кІҪлҹүнҷ”мқҳ кІҪмҡ° лӢӨлҘё кІҪмҡ°мІҳлҹј мғҒ충лҗҳлҠ” мҡ”мҶҢл“Өмқ„ мөңмҶҢнҷ”н•ҳл©ҙм„ң лӘ©м Ғмқ„ лӢ¬м„ұн• мҲҳ мһҲлҠ” мһҘм җмқҙ мһҲлӢӨ. к·ё л°–м—җлҸ„ м°Ёлҹүл¬ҙкІҢлҘј 10% мӨ„мқҙл©ҙ 연비лҠ” м•Ҫ 4~6% м •лҸ„ к°ңм„ лҗҳлҠ” кІғмңјлЎң м•Ңл Өм ё мһҲмңјл©° мқҙмҷём—җлҸ„ л°°кё°к°ҖмҠӨ м Җк°җ, м„ҖмӢң лӮҙкө¬мҲҳлӘ…, к°ҖмҶҚл Ҙ, мЎ°н–Ҙм„ұлҠҘ л°Ҹ м ңлҸҷм„ұлҠҘмқҙ н–ҘмғҒлҗҳлҠ” кІғмңјлЎң м•Ңл Өм ё мһҲлӢӨ.

В

В

В

м°Ёлҹү кІҪлҹүнҷ”лҘј мң„н•ң л°©м•ҲмқҖ нҒ¬кІҢ 3к°Җм§ҖлЎң 분лҘҳн• мҲҳ мһҲлҠ”лҚ°, м Җ비мӨ‘ мҶҢмһ¬ м Ғмҡ©, кө¬мЎ° н•©лҰ¬нҷ”, мІЁлӢЁ кі кё°лҠҘм„ұ мҶҢмһ¬ к°ңл°ң л“ұмқ„ л“Ө мҲҳ мһҲлӢӨ. м Җ비мӨ‘ мҶҢмһ¬ м Ғмҡ©мқҳ кІҪмҡ° кёҲмҶҚмҶҢмһ¬лҘј л№„мІ кёҲмҶҚ нҳ№мқҖ нҷ”н•ҷмҶҢмһ¬мҷҖ к°ҷмқҙ 비мӨ‘мқҙ лӮ®мқҖ мҶҢмһ¬лЎң лҢҖмІҙн•ҳлҠ” кё°мҲ мқҙлӢӨ. мқҙ кІҪмҡ° кё°мЎҙм—җ мӮ¬мҡ©н•ҳлҠ” кёҲмҶҚмҶҢмһ¬ лҢҖ비 лҸҷл“ұ мқҙмғҒмқҳ л¬јм„ұмқ„ кө¬нҳ„н•ҙм•јн•ҳкё° л•Ңл¬ём—җ л§ҺмқҖ м–ҙл ӨмӣҖмқҙ л”°лҘёлӢӨ. лҢҖн‘ңм Ғмқё мҳҲлЎңлҠ” нғ„мҶҢ섬мң ліөн•©мҶҢмһ¬(CFRP : Carbon Fiber Reinforced Plastics) нҳ№мқҖ л°ңнҸ¬мҶҢмһ¬ л“ұмқ„ м Ғмҡ©н•ң л¶Җн’Ҳмқ„ л“Ө мҲҳ мһҲлӢӨ.

В

кө¬мЎ° н•©лҰ¬нҷ”лҠ” кіөм •кё°мҲ мқҳ л°ңм „кіј н•Ёк»ҳ мөңк·ј л“Өм–ҙ лӢӨм–‘н•ң м—°кө¬к°Җ 진н–үлҗҳлҠ” 분야мқҙлӢӨ. м°Ёлҹүмқҳ м•Ҳм „м—җ л¬ём ңк°Җ лҗҳм§Җ м•Ҡмқ„ кІҪмҡ° л¶Ҳн•„мҡ”н•ҳкІҢ ліҙк°•лҗҳм—ҲлҚҳ л¶Җ분л“Өмқ„ мөңмҶҢнҷ”н•ҳлҠ” м—°кө¬ л“ұмқ„ мҳҲлЎң л“Ө мҲҳ мһҲлӢӨ. лҢҖн‘ңм Ғмқё мҳҲлЎңлҠ” TRB(Tailor Rolled Blank), CFRP мғҢл“ңмң„м№ҳ кө¬мЎ°, л¶Җн’Ҳ лӘЁл“Ҳнҷ” л“ұмқ„ л“Ө мҲҳ мһҲлӢӨ.

В

мІЁлӢЁ кі кё°лҠҘ мҶҢмһ¬ к°ңл°ңмқҖ мһҗлҸҷм°Ё л°°н„°лҰ¬мқҳ кІҪмҡ°лҘј ліҙл©ҙ мүҪкІҢ мқҙн•ҙн• мҲҳ мһҲлӢӨ. лӮ©мқ„ мӮ¬мҡ©н•ҳлҠ” л°°н„°лҰ¬мқҳ 비мҡ©лҹүмқҖ м•Ҫ 30Wh/kgмқҙм§Җл§Ң м „кё°м°Ёмқҳ л°°н„°лҰ¬м—җ мӮ¬мҡ©лҗҳлҠ” Li мқҙмҳЁмқҳ кІҪмҡ° м•Ҫ 150Wh/kgмңјлЎң к·ё нҡЁмңЁмқҙ л§Өмҡ° лҶ’м•„ м°Ёлҹүмқҳ лҸҷл ҘмӣҗмңјлЎңлҸ„ нҷңмҡ©мқҙ к°ҖлҠҘн•ҳкІҢ лҗҳм—ҲлӢӨ. л§Ңм•Ҫ кіјкұ°мқҳ л°°н„°лҰ¬лҘј лҸҷл ҘмӣҗмңјлЎң мӮ¬мҡ©н• кІҪмҡ° м°Ёлҹүмқҳ л°°н„°лҰ¬ л¬ҙкІҢлҠ” м§ҖкёҲліҙлӢӨ 5л°° мқҙмғҒ л¬ҙкұ°мҡё мҲҳл°–м—җ м—ҶлӢӨ. кІҪлҹүнҷ”мқҳ н•„мҡ”м„ұмқҖ м•һм„ң м–ёкёүн•ң кІғмІҳлҹј лӮҙм—°кё°кҙҖ мһҗлҸҷм°Ёлҝҗл§Ңмқҙ м•„лӢҲлқј м№ңнҷҳкІҪ м°Ёлҹүм—җм„ңлҸ„ мӨ‘мҡ”м„ұмқҙ лҚ” мҰқк°Җн• кІғмңјлЎң мҳҲмғҒлҗҳлҠ”лҚ°, м№ңнҷҳкІҪ м°Ёлҹүмқҳ 1нҡҢ м¶©м „ кұ°лҰ¬ к°ңм„ мқ„ мң„н•ҙм„ңлҠ” л°°н„°лҰ¬ м„ұлҠҘ к°ңм„ кіј лҚ”л¶Ҳм–ҙ л°°н„°лҰ¬ л¬ҙкІҢлЎң мқён•ң м°Ёлҹү мӨ‘лҹү мҰқк°Җ분мқ„ мғҒмҮ„н• мҲҳ мһҲлҠ” м°ЁмІҙ кІҪлҹүнҷ”к°Җ н•„мҲҳм ҒмқҙлӢӨ.

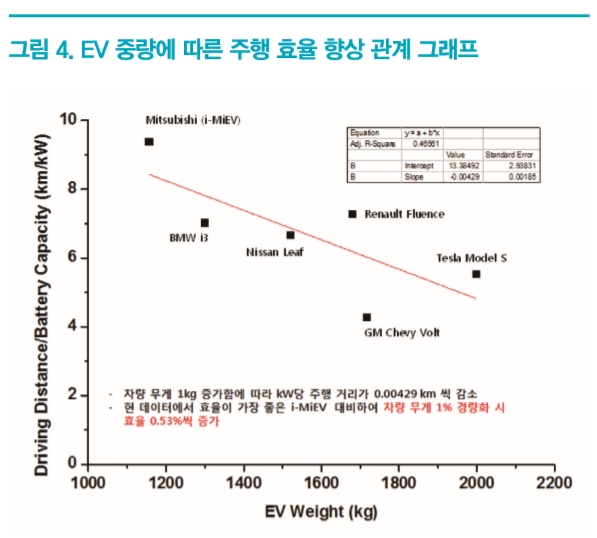

<к·ёлҰј 4>лҠ” кё° мһҗлҸҷм°Ёл¶Җн’Ҳм—°кө¬мӣҗм—җм„ң м–‘мӮ°нҷ”лҗң EV м°Ёлҹүмқҳ мЈјн–үкұ°лҰ¬мҷҖ л¬ҙкІҢмҷҖмқҳ м—°кҙҖм„ұмқ„ 분м„қн•ң к·ёлһҳн”„лЎң м°Ёлҹү л¬ҙкІҢк°Җ к°җмҶҢмҷҖ мЈјн–үкұ°лҰ¬к°Җ м§Ғм ‘м ҒмңјлЎң м—°кІ°лҗЁмқ„ нҷ•мқён• мҲҳ мһҲлӢӨ. л”°лқјм„ң көӯлӮҙ м№ңнҷҳкІҪ мһҗлҸҷм°Ёмқҳ мғҒн’Ҳм„ұ н–ҘмғҒмқ„ мң„н•ҙм„ңлҠ” м°Ёлҹүмқҳ м„ұлҠҘкіј н’Ҳм§Ҳмқ„ н–ҘмғҒ н• мҲҳ мһҲлҠ” кІҪлҹүнҷ”мҷҖ кҙҖл Ёлҗң мҶҢмһ¬, кіөм • л°Ҹ л¶Җн’Ҳк°ңл°ң 분야мқҳ м—°кө¬к°Җ л§Өмҡ° мӨ‘мҡ”н•ҳлӢӨкі нҢҗлӢЁлҗңлӢӨ.

В

мЈјмҡ” м„ м§„көӯмқҳ кё°мҲ к°ңл°ң лҸҷн–Ҙ

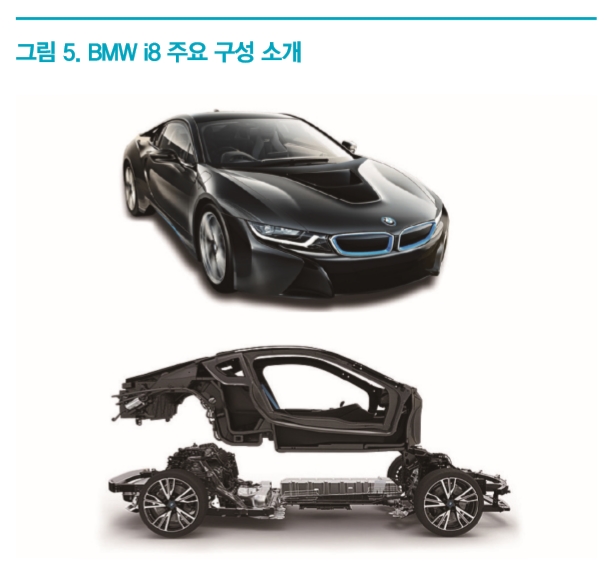

кІҪлҹүнҷ”мҷҖ кҙҖл Ёлҗң лҢҖн‘ңм Ғмқё кё°мҲ лЎңлҠ” нғ„мҶҢ섬мң ліөн•©мҶҢмһ¬(CFRP)лҘј л“Ө мҲҳ мһҲлӢӨ. мҡ°мҲҳн•ң л¬јм„ұмқ„ к°ҖмЎҢм§Җл§Ң, лҶ’мқҖ мҶҢмһ¬к°ҖкІ©кіј кіөм • лӮңмқҙлҸ„лЎң мқён•ҳм—¬ л„җлҰ¬ м Ғмҡ©лҗҳм§Җ лӘ»н–ҲлҚҳ мҶҢмһ¬лҘј BMWм—җм„ң мғқмӮ°лҗҳлҠ” м „кё°м°Ё лӘЁлҚём—җ м–‘мӮ° м Ғмҡ©н•ҳм—¬ мөңк·ј нҒ° мЈјлӘ©мқ„ л°ӣм•ҳлҠ”лҚ°, <к·ёлҰј 5>мҷҖ к°ҷмқҙ BMW iмӢңлҰ¬мҰҲмқҳ кІҪмҡ° Life Moduleмқ„ CFRP мҶҢмһ¬лҘј м Ғмҡ©н•ҳм—¬ м ңмЎ°н•ҳкі м–‘мӮ°нҷ”н•ҳкі В мһҲлӢӨ.

В

нҸ¬лҘҙмүҗм—җм„ңлҠ” Carrera GTм—җ нғ„мҶҢ섬мң к°Җ м Ғмҡ©лҗң мӢңнҠё н”„л Ҳмһ„мқ„ к°ңл°ңн•ҳм—¬ кё°мЎҙ м ңн’Ҳмқҳ лҢҖ비 м•Ҫ 50% л¬ҙкІҢлҘј м Ҳк°җн•ҳлҠ”лҚ° м„ұкіөн•ҳмҳҖлӢӨ. мӢңнҠёмқҳ кІҪмҡ° кі к°•м„ұ кІҪлҹүмҶҢмһ¬лҘј м Ғмҡ©н•ҳм—¬ мӢңнҠёмқҳ л¶Җн”јлҘј мӨ„мқј мҲҳ мһҲмңјл©°, м°Ёлҹүмқҳ мӢӨлӮҙкіөк°„мқ„ нҷ•мһҘн•ҳлҠ” нҡЁкіјлҘј ліј мҲҳ мһҲкё° л•Ңл¬ём—җ к·ё нҡЁкіјк°Җ л§Өмҡ° нҒ¬лӢӨкі ліј мҲҳ мһҲлӢӨ.

В

В

лӢӣмӮ°мқҳ кІҪмҡ°лҠ” кі л¶„мһҗ ліөн•©мҶҢмһ¬лҘј мӮ¬мҡ©н•ҳм—¬ 30% кІҪлҹүнҷ”лҗң Tailgate к°ңл°ңм—җ м„ұкіөн•ҳм—¬ мҶҢнҳ• SUV м°Ёлҹүмқё Rogueм—җ м–‘мӮ° м Ғмҡ©н•ҳмҳҖлӢӨ. м ңн’Ҳмқ„ м ңмЎ°н•ҳлҠ” кіөм •мқҖ мқјл°ҳ мӮ¬м¶ң м„ұнҳ•кіөм •мқ„ мӮ¬мҡ©н•ҳмҳҖмңјл©°, Inner panelмқҖ PP-LGF 30%, Upper TrimмқҖ TPO мҶҢмһ¬лҘј м Ғмҡ©н•ҳмҳҖлӢӨ.

лІӨмё лҠ” SL м°Ёмў…мқҳ м№өн•Ҹ нҒ¬лЎңмҠӨ л№”(Cockpit cross beam)м—җ лҢҖн•ҙм„ң кё°мЎҙмқҳ мҠӨнӢё мҶҢмһ¬лҘј м•ҢлЈЁлҜёлҠ„, л§Ҳк·ёл„ӨмҠҳ, ліөн•©мҶҢмһ¬лЎң лҢҖмІҙн•ҳм—¬ мҡ©м ‘м җмқ„ мөңмҶҢнҷ”н•ҳкі 30% кІҪлҹүнҷ”лҘј лӢ¬м„ұн•ҳмҳҖлӢӨ. н•ҙлӢ№ ліөн•©мҶҢмһ¬лҠ” кі мң лҸҷм„ұ PA6 кё°л°ҳм—җ мң лҰ¬м„¬мң 60%к°Җ мӮ¬мҡ©лҗҳм—Ҳмңјл©° м•ҢлЈЁлҜёлҠ„кіј м ‘м°©м„ұмқ„ н–ҘмғҒмӢңнӮӨкё° мң„н•ҳм—¬ м—ҙк°ҖмҶҢм„ұ м—ҙ нҷңм„ұнҷ” м•„л§Ҳмқҙл“ңкі„ м ‘м°©мҙү진м ңк°Җ м Ғмҡ©лҗҳм—ҲлӢӨ.

В

В

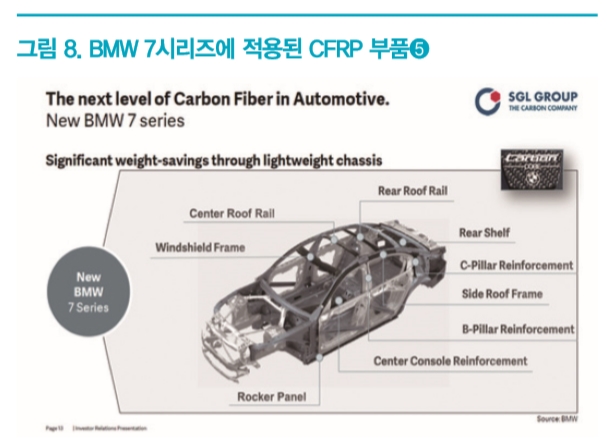

мқҙл Үл“Ҝ л§ҺмқҖ ліөн•©мҶҢмһ¬ кҙҖл Ё кё°мҲ мқҙ к°ңл°ң мӨ‘мқҙлӮҳ, кё°мЎҙ мһҗлҸҷм°Ёмқҳ м ңмЎ°лқјмқёмқ„ кі л Өн•ҳл©ҙ кі л¶„мһҗ ліөн•©мҶҢмһ¬к°Җ м „л©ҙм ҒмңјлЎң м°Ёлҹүм—җ м Ғмҡ©лҗҳкё°лҠ” кёҲмҶҚмҶҢмһ¬ кё°л°ҳмқҳ мһҗлҸҷм°Ё м ңмЎ° кіөм •мғҒ м•„м§Ғ л§ҺмқҖ м–ҙл ӨмӣҖмқҙ мһҲлӢӨ. л”°лқјм„ң мөңк·јм—җлҠ” көӯл¶Җм ҒмңјлЎң ліөн•©мҶҢмһ¬лҘј м Ғмҡ©н•ҳм—¬ м°Ёлҹүмқҳ кІҪлҹүнҷ”мҷҖ м•Ҳм „м„ұмқ„ н–ҘмғҒн•ҳлҠ” м—°кө¬к°Җ 진н–үлҗҳкі мһҲмңјл©° BMW 7мӢңлҰ¬мҰҲмқҳ м°ЁмІҙмқҳ мқҙмў… мҶҢмһ¬к°„ көӯл¶Җліҙк°• кё°мҲ мқ„ лҢҖн‘ңм Ғмқё мӮ¬лЎҖлЎң л“Ө мҲҳ мһҲлӢӨ. м°ЁмІҙмқҳ көӯл¶Җ ліҙк°• мӢңм—җлҠ” кё°мЎҙмқҳ кёҲмҶҚл¶Җмң„мҷҖ ліөн•©мҶҢмһ¬лҘј мІҙкІ°н•ҳлҠ” л°©лІ•мқҙ л§Өмҡ° мӨ‘мҡ”н•ҙ м§ҖлҠ”лҚ°, кё°мЎҙ кёҲмҶҚ к°„ мІҙкІ°мқҳ кІҪмҡ° мһҗлҸҷнҷ”лҗң мҡ©м ‘кіөм •мқ„ мӮ¬мҡ© н• мҲҳ мһҲм§Җл§Ң, кёҲмҶҚкіј ліөн•©мҶҢмһ¬ к°„м—җлҠ” мҡ©м ‘мқ„ н• мҲҳ м—Ҷкё° л•Ңл¬ём—җ л¬јлҰ¬м Ғ м ‘н•©лІ•кіј м ‘м°©м ңлҘј мқҙмҡ©н•ң нҷ”н•ҷм Ғ м ‘м°©мқ„ мқҙмҡ©н•ң л°©лІ•мқ„ нҷңмҡ©н•ҳкі мһҲлӢӨ.

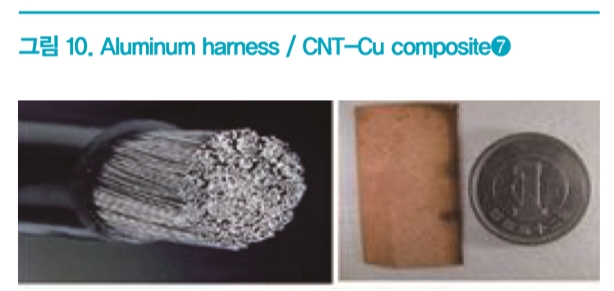

м°ЁмІҙл¶Җн’Ҳмқҙмҷём—җлҸ„ м°Ёлҹүм—җлҠ” м•Ҫ 34kgмқҳ м „м„ мқҙ мӮ¬мҡ©лҗҳлҠ”лҚ°, м№ңнҷҳкІҪ мһҗлҸҷм°Ёмқҳ кі м•• мјҖмқҙлё”мқҙ 추к°Җлҗ кІҪмҡ° м „м„ мқҳ л¬ҙкІҢлҠ” лҚ” мҰқк°Җн• кІғмңјлЎң мҳҲмғҒлҗңлӢӨ. л”°лқјм„ң мқҙлҹ¬н•ң л¬ём ңм җмқ„ к·№ліөн•ҳкё° мң„н•ң м—°кө¬к°Җ 진н–үмӨ‘мқҙлӢӨ. кё°мЎҙ кө¬лҰ¬м „м„ мқ„ м•ҢлЈЁлҜёлҠ„ м „м„ мңјлЎң ліҖкІҪн•ҳм—¬ м•Ҫ 40%мқҳ кІҪлҹүнҷ” нҡЁкіјлҘј ліҙмқё м—°кө¬ лҝҗл§Ң м•„лӢҲлқј, мқјліё AISTм—җм„ңлҠ” кө¬лҰ¬лҢҖ비 м „лҘҳлҹүмқҙ 100л°° л§ҺмқҖ CNT-кө¬лҰ¬ н•ҳмқҙлёҢлҰ¬л“ң мҶҢмһ¬лҘј к°ңл°ңн•ҳм—¬ м „м„ мқҳ л‘җк»ҳлҘј к°җмҶҢмӢңмјң к¶Ғк·№м ҒмңјлЎңлҠ” м°Ёлҹүмқҳ мӨ‘лҹүмқ„ к°җмҶҢмӢңнӮ¬ мҲҳ мһҲлҠ” м—°кө¬к°Җ 진н–үмӨ‘мқҙлӢӨ.

В

көӯлӮҙ кё°мҲ к°ңл°ң лҸҷн–Ҙ

көӯлӮҙм—җм„ңлҸ„ м°Ёлҹү кІҪлҹүнҷ”лҘј мң„н•ң л§ҺмқҖ м—°кө¬к°Җ 진н–үмӨ‘мқҙлӢӨ. LG н•ҳмҡ°мӢңмҠӨм—җм„ңлҠ” нҳ„лҢҖмһҗлҸҷм°ЁмҷҖ кіөлҸҷ к°ңл°ңн•ң м—°мҶҚ섬мң ліөн•©мһ¬(CFT)лҘј мқҙмҡ©н•ң лІ”нҚј л°ұл№” мқём„ңнҠё мӮ¬м¶ң кё°мҲ лЎң мӢ кё°мҲ (NET) мқёмҰқмқ„ нҡҚл“қн•ҳмҳҖмңјл©° 충лҸҢм•Ҳм „ м„ұлҠҘ ліҙмһҘ л°Ҹ 15% мӨ‘лҹү к°җмҶҢлЎң м°Ёлҹү кІҪлҹүнҷ”м—җ кё°м—¬н•ҳмҳҖлӢӨ. лҳҗн•ң мһҗлҸҷм°Ёмқҳ нҳ•нғңм—җ л”°лқј лІ”нҚј л°ұл№”мқҳ лӘЁм–‘мқ„ мһҗмң лЎӯкІҢ м„ұнҳ•н• мҲҳ мһҲлҠ” мӮ¬м¶ңкіөлІ•мқ„ м Ғмҡ©н•ҳм—¬ л¶Җн’ҲмҲҳлҘј 40% мқҙмғҒ мӨ„м—¬ мғқмӮ°мӣҗк°Җ м Ҳк°җм—җлҸ„ нҡЁкіјм Ғмқҙлқјкі л°ңн‘ңн•ң л°” мһҲлӢӨ.

В

к·ё л°–м—җлҸ„ ліөн•©мҶҢмһ¬ мӨ‘кіөкө¬мЎ° л°Ҹ мғҢл“ңмң„м№ҳ нҳ•нғңмқҳ мӨ‘к°„мһ¬ к°ңл°ңкіј к°ҷмқҙ лӢӨм–‘н•ң ліөн•©мҶҢмһ¬ кҙҖл Ё м—°кө¬лҘј мҲҳн–үн•ҳкі мһҲлӢӨ. нҡЁм„ұмқҳ кІҪмҡ°лҠ” нғ„мҶҢ섬мң нғ 섬(TANSOME)мқ„ к°ңл°ң мһҗлҸҷм°Ё лЈЁн”„ л°Ҹ мӮ¬мқҙл“ң нҢЁл„җ л“ұм—җ м Ғмҡ©н•ҳлҠ” м—°кө¬лҘј мҲҳн–ү нҳ„лҢҖмһҗлҸҷм°Ё м»Ём…үнҠём№ҙмқё мқёнҠёлқјлҸ„м—җ м Ғмҡ© 2014л…„ м ңл„Өл°”лӘЁн„°мҮјм—җм„ң мҶҢк°ңн•ҳмҳҖлӢӨ.

н•ңнҷ” мІЁлӢЁмҶҢмһ¬м—җм„ңлҠ” GMT(Glass Mat Reinfroced Thermoplastic)мқ„ к°ңл°ңн•ҳм—¬ м°Ёлҹүм—җ м Ғмҡ©н•ҳкі мһҲмңјл©°, мң лҰ¬м„¬мң лҘј л¶Җм§ҒнҸ¬ нҳ•нғңлЎң м§ҒмЎ°н•ҳм—¬ нҸҙлҰ¬н”„лЎңн•„л Ң мҲҳм§Җм—җ н•Ём№Ён•ҳм—¬ м ңмЎ°н•ң SheetлЎң лғүм—°к°•нҢҗм—җ мӨҖн•ҳлҠ” мқёмһҘк°•лҸ„мҷҖ н”ҢлқјмҠӨнӢұмқҳ кІҪлҹүнҷ”лҘј лҸҷмӢңм—җ л§ҢмЎұн•ҳлҠ” ліөн•©мҶҢмһ¬лЎң, 충лҸҢ м—җл„Ҳм§Җ нқЎмҲҳм„ұ, л””мһҗмқё мһҗмң лҸ„, лӮҙл¶ҖмӢқм„ұмқҙ мҡ°мҲҳн•ң кІғмңјлЎң м•Ңл Өм ё мһҲлӢӨ.

В

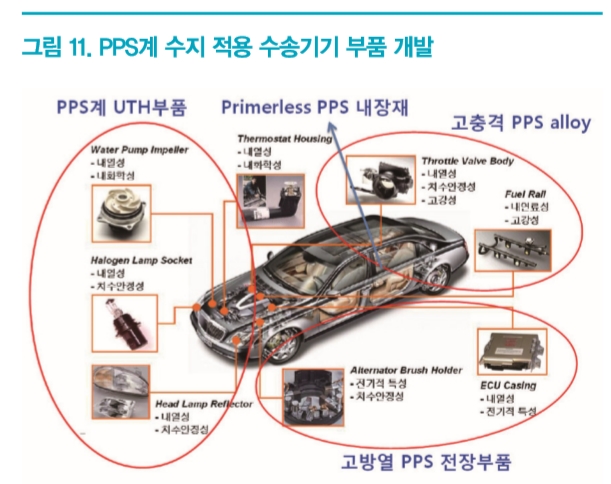

SKмјҖлҜём№јм—җм„ңлҠ” көӯлӮҙкё°м—…мңјлЎңлҠ” мөңмҙҲлЎң мҲҳнҚјм—”м§ҖлӢҲм–ҙл§Ғ н”ҢлқјмҠӨнӢұмқё PPS (Polyphenylene Sulfide)лҘј мһҗмІҙ м№ңнҷҳкІҪ кё°мҲ мқ„ нҶөн•ҳм—¬ м–‘мӮ°нҷ” кё°мҲ мқ„ нҷ•ліҙн•ҳмҳҖмңјл©°, лҶ’мқҖ лӮҙм—ҙм„ұкіј лӮҙнҷ”н•ҷм„ұмқ„ к°–лҠ” PPS мҶҢмһ¬мқҳ Grade лӢӨліҖнҷ”лҘј мң„н•ң мҶҢмһ¬к°ңл°ңкіј мһҗлҸҷм°Ёмҡ© л¶Җн’Ҳк°ңл°ң кҙҖл Ё м—°кө¬лҘј мҲҳн–үн•ҳкі мһҲлӢӨ.

В

В

көӯм ң нҷҳкІҪ л°Ҹ 연비к·ңм ң к°•нҷ”추세мҷҖ м—җл„Ҳм§Җ мһҗмӣҗмқҳ к°ҖкІ© мғҒмҠ№мңјлЎң мһҗлҸҷм°Ё кІҪлҹүнҷ”м—җ лҢҖн•ң мҡ”кө¬лҠ” н•„м—°м ҒмқҙлӢӨ. кІҪлҹүнҷ”лҠ” лӢЁмҲңнһҲ л¬ҙкІҢ м Ҳк°җлҝҗ м•„лӢҲлқј н’Ҳм§ҲмҲҳмӨҖкіј м ңмЎ° мӣҗк°Җ, м–‘мӮ°м„ұ, м•Ҳм „м„ұ, мһҘкё° лӮҙкө¬ мӢ лў°м„ұ нҷ•ліҙ л“ұмқҙ мў…н•©м ҒмңјлЎң кі л Өлҗҳм–ҙм•ј н•ҳкё° л•Ңл¬ём—җ мһҘкё°м Ғмқё м•ҲлӘ©мңјлЎң м№ҳл°Җн•ҳкІҢ м—°кө¬к°Җ мҲҳн–үлҗҳм–ҙм•ј н•ңлӢӨ. лҳҗн•ң кІҪлҹүнҷ”м—җ мһҲм–ҙм„ңлҠ” кө¬мЎ°ліҖкІҪмқ„ мҲҳл°ҳн•ң мҶҢмһ¬мқҳ ліҖкІҪмқҙ к°ҖмһҘ нҡЁкіјк°Җ нҒ¬л©°, мқҙлҠ” мҶҢмһ¬-м„ұнҳ•-л¶Җн’Ҳнҷ”м—җ мқҙлҘҙлҠ” кіөм •к°„ нҳ‘л Ҙмқҙ л°ҳл“ңмӢң н•„мҡ”н•ҳлӢӨ. мқҙлҠ” мҷ„м„ұм°Ё нҳ№мқҖ нҠ№м • мӮ°м—…кө°мқҳ мқјл°©м Ғмқё л…ёл ҘмңјлЎң лҠ” м–ҙл Өмҡ°л©° мһҗлҸҷм°Ё мӮ°м—…мқҳ Value-Chain к°„мқҳ кёҙл°Җн•ң нҳ‘мЎ°, мң лҢҖкҙҖкі„ мң м§Җ, кіөлҸҷк°ңл°ң л“ұмқ„ н•„мҡ”н• кІғмңјлЎң нҢҗлӢЁлҗңлӢӨ.

В

кёҖ /В м •м„ кІҪ (мһҗлҸҷм°Ёл¶Җн’Ҳм—°кө¬мӣҗ)

м¶ңмІҳ / мҳӨнҶ м Җл„җ 2018л…„ 8мӣ”нҳё (http://www.ksae.org)В В