л•ілЕЄмВЉмД± лґАмВ∞ мЛ†нШЄк≥µмЮ• нГРл∞©кЄ∞

нОШмЭімІА м†Хл≥і

кЄА : м±ДмШБмДЭ(webmaster@global-autonews.com)|

|

мКємЭЄ 2012-12-18 17:29:57 |

л≥ЄлђЄ

л•ілЕЄмВЉмД±мЭШ лґАмВ∞ мЛ†нШЄк≥µмЮ•мЭД м∞ЊмХШлЛ§. мЭі к≥µмЮ•мЭА мВЉмД±мЮРлПЩм∞® мЛЬм†ИмЭЄ 1997лЕД лІРлґАнД∞ мГЭмВ∞мЭД мЛЬмЮСнЦИмЬЉл©∞ м§Ак≥µ лЛємЛЬ мЧ∞к∞Д 30лІМлМА кЈЬл™®мЭШ мЪ©лЯЙмЭД к∞ЦмґФк≥† мЮИмЧИмЬЉл©∞ мІАкЄИлПД л≥АнХ®мЭі мЧЖлЛ§. м≤ШмЭМ мШ§нФИ лЛємЛЬмЧРлКФ к≥µмЮ• нФМл°ЬмЦімЧР мЭілПЩ лЭЉмЭЄмЭі мЮИмЧИмЬЉлВШ мІАкЄИмЭА 4лѓЄнД∞ м†ХлПДмЭШ мЬДм™љмЧР л≥ДлПДмЭШ к≤ђнХЩлЭЉмЭЄмЭі лІМлУ§мЦім†Є мЮИлКФ к≤ГмЭі лЛ§л•ілЛ§. к≥µмЮ•мЭШ нШДнЩ©к≥Љ лНФлґИмЦі л•ілЕЄмВЉмД±мЭШ лЭЉмЭЄмЧЕмЭД м†Хл¶ђнХі л≥ЄлЛ§.

кЄА / м±ДмШБмДЭ (кЄАл°Ьл≤МмШ§нЖ†лЙімК§кµ≠мЮ•).

мЮРлПЩм∞®нЪМмВђмЭШ мГЭмВ∞ к≥µмЮ•мЭА нБђк≤М нФДл†ИмК§мЩА м∞®м≤і, лПДмЮ•, кЈЄл¶ђк≥† м°∞л¶љлЭЉмЭЄмЬЉл°Ь кµђмД±лРЬлЛ§. мЧђкЄ∞мЧР мЧФмІДк≥Љ нКЄлЮЬмК§лѓЄмЕШ к≥µмЮ•мЭі л≥ДлПДл°Ь мЮИлЛ§. нФДл†ИмК§ к≥µм†ХмЭА м≤†к∞Х нЪМмВђл°ЬлґАнД∞ м°∞лЛђлРЬ мљФмЭЉ(мЫР м≤†нМРмЭД мЭШлѓЄнХ®)мЭД м∞®м≤і к∞Б лґАлґДмЭШ нМ®лДРл°Ь м∞НмЦі лВілКФ к≥µм†ХмЭД лІРнХЬлЛ§. к∞АмЮ• м§СмЪФнХЬ к≤ГмЭА кЄИнШХмЭік≥† мИШлІОмЭА кЄИнШХмЭі к≥µмЮ• лВімЧР лєДмєШлРШмЦі мЮИлЛ§.

кЈЄл†Зк≤М лІМлУ§мЦімІД нМ®лДРмЭА лЛ§мЭМ лЛ®к≥ДмЭЄ м∞®м≤і к≥µмЮ•мЬЉл°Ь лДШмЦік∞А к≥®к≤©мЬЉл°Ь лІМлУ§мЦі мІДлЛ§. мЭі к≥µм†ХмЭА лМАлґАлґД л°ЬліЗмЭі нХЬлЛ§. мЭі к≥µм†ХмЭД нПђнХ®нХі м†Дм≤і к≥µмЮ• лВімЧР л™®лСР 856кЄ∞мЭШ л°ЬліЗмЭі мЮИлЛ§. мДЄк≥Д 3мЬД мВ∞мЧЕмЪ© л°ЬліЗ л©ФмЭімї§мЭЄ мЭЉл≥Є нММлВЩм†ЬнТИмЭі м£Љл•Љ мЭіл£®к≥† мЮИлЛ§. нФДл†ИмК§к≥µм†Хк≥Љ лІИм∞ђк∞АмІАл°Ь мЮРлПЩнЩФмЧР мЭШнХі нТИмІИмЭШ мЭЉкіАмД±мЭД мЭіл£®лКФлН∞ м§СмЪФнХЬ мЧ≠нХ†мЭД нХЬлЛ§. мХДм£Љ мШ§лЮШ м†ДмЧРлКФ мЭі к≥µм†ХмЧРлПД кЈЉл°ЬмЮРк∞А нИђмЮЕлРРмЧИлЛ§. мЮРлПЩнЩФ кЄ∞мИ†мЭШ л∞Ьм†ДмЬЉл°Ь нТИмІИмЭА нЦ•мГБлРЬ лМАмЛ† мЭЄмЫРмЭА мґХмЖМлРРлЛ§.

лД§ л≤ИмІЄлКФ м°∞л¶љк≥µмЮ•мЭілЛ§. лПДмЮ•кєМмІА лБЭлВЬ м∞®м≤ік∞А лЭЉмЭЄмЬЉл°Ь лУ§мЦі мШ§л©і лПДмЦіл•Љ лґДл¶ђнЦИлЛ§к∞А лЛ§мЛЬ м°∞л¶љнХШк≥† к∞БмҐЕ лВімЩЄмЮ• лґАнТИк≥Љ нММмЫМнКЄл†ИмЭЄмЭД м†ЬмЮРл¶ђмЧР м°∞л¶љнХШлКФ к≥µм†ХмЭілЛ§. нФДл†ИмК§лВШ м∞®м≤і, лПДмЮ• к≥µм†Хк≥ЉлКФ лЛђл¶ђ м°∞л¶љ лЭЉмЭЄмЭА 95% к∞АлЯЙмЭі мЮСмЧЕмЮРмЧР мЭШнХі мЭіл£®мЦімІДлЛ§. лХМлђЄмЧР мЭік≥≥мЧРмДЬ мЮРлПЩм∞®мЭШ нТИмІИмЭі мҐМмЪ∞лРЬлЛ§. лґАнТИмЭД м°∞лЛђнХШлКФ л∞©мЛЭлПД мЭі м°∞л¶љлЭЉмЭЄмЭШ мГЭмВ∞мД±к≥Љ мЧ∞к≤∞лРЬлЛ§.

л•ілЕЄмВЉмД±мЭШ м°∞л¶љ лЭЉмЭЄмЭА л†ИмЭімХДмЫГмЭі лЛ§л•Є к≥µмЮ•мЭШ кЈЄк≤Гк≥ЉлКФ лЛ§л•ілЛ§. лМАлґАлґДмЭШ м°∞л¶љлЭЉмЭЄмЭА м∞®м≤ік∞А мЮЕк≥†лРШмЦі л™®лУ† м°∞л¶љмЭі лБЭлВ† лХМкєМмІА 1kmмЭШ мї®л≤†мЭімЦі мЛЬмК§нЕЬмЬЉл°Ь мЭіл£®мЦімІДлЛ§. кЈЄлЯђлЛИкєМ м∞®м≤ілКФ к≥ДмЖН мІАлВШк∞Ал©∞ кЈЄ к≥Љм†ХмЧРмДЬ к∞Б лЛ®к≥ДмЭШ мЮСмЧЕмЮРлУ§мЭі к∞Бк∞Б лІ°мЭА лґАнТИмЭД м°∞л¶љнХШлКФ кµђм°∞лЛ§. мЭілКФ нЧ®л¶ђ нПђлУЬк∞А 1910лЕДлМА лПДмВімЮ•мЧРмДЬ нЮМнКЄл•Љ мЦїмЭА мЮСмЧЕ л∞©мЛЭмЭД кЄ∞міИл°Ь нХЬ к≤ГмЬЉл°Ь мЮСмЧЕ нЪ®мЬ®мД±мЭД лЖТмЭілКФлН∞ нБ∞ мЧ≠нХ†мЭД нХЬлЛ§. мЖНлПДл•Љ м†Хл∞АнХШк≤М мЬ†мІАнХШлКФ нКємИШкЄ∞к≥Дл•Љ лПДмЮЕнХі лМАлЯЙ мГЭмВ∞нХШлКФ мГЭмВ∞ кЄ∞л≤ХмЭД лІРнХЬлЛ§.

нПђлУЬл∞©мЛЭмЬЉл°Ь мЮРлПЩм∞®л•Љ мГЭмВ∞нЦИлНШ GMмЭШ к≤љмЪ∞ 1980лЕДлМА к≤љ мЧ∞к∞Д 500лІМлМАл•Љ мГЭмВ∞нХШлКФлН∞ 80лІМл™ЕмЭШ мЭЄмЫРмЭД нХДмЪФл°Ь нЦИмЧИлЛ§. кЈЄмЧР л∞ШнХі нЖ†мЪФнГАм£ЉмЭШмЧР мЮЕк∞БнХЬ к≥µмЮ•мЧРмДЬлКФ 400лІМлМА мГЭмВ∞мЧР 7лІМл™ЕмЭШ мЭЄмЫРл∞ЦмЧР нХДмЪФнХШмІА мХКк≤М лРРлЛ§. лђЉл°† мЭі мЭЄмЫРмЭА м†Д к≥µм†ХмЭД нХ©нХімДЬ к≥ДмВ∞нХЬ к≤ГмЭілЛ§.

м°∞л¶љк≥µм†ХмЧРмДЬ нЖ†мЪФнГАлКФ мЫР мК§нЖ± мЛЬмК§нЕЬмЭД лПДмЮЕнХі нТИмІИмЭД нЪНкЄ∞м†БмЬЉл°Ь нЦ•мГБмЛЬмЉ∞лЛ§. 1kmмЭШ мї®л≤†мЭімЦі мЛЬмК§нЕЬмЭі лБКмЮДмЧЖмЭі лПМмХДк∞АмІАлІМ к∞Б к≥µм†ХмЧРмДЬ лђЄм†Ьк∞А л∞ЬмГЭнХШл©і мї®л≤†мЭімЦік∞А л©ИмґФк≥† нХік≤∞нХЬ нЫДмЧР лЛ§мЛЬ мЮСмЧЕмЭі мЛЬмЮСлРЬлЛ§.

лД§ к∞ЬмЭШ к≥µм†ХмЭД нЖµнХі мЮРлПЩм∞®лКФ мЩДмД±лРЬлЛ§. кЈЄл†Зк≤М нХімДЬ мЩДмД±лРЬ мЮРлПЩм∞®лКФ мЛЬнЧШ лЭЉмЭЄмЬЉл°Ь мЭілПЩлРШл©∞ мИШл∞АнЕМмК§нКЄ, лЄМл†ИмЭінБђ нЕМмК§нКЄ, к∞БмҐЕ кЄ∞кЄ∞ мЮСлПЩ мЧђлґА лУ±мЭД кЉЉкЉЉнЮИ к≤АмВђнХЬлЛ§. л•ілЕЄмВЉмД± мЛ†нШЄ к≥µмЮ•мЭЄ к±імД§ лЛємЛЬ мЭі мЛЬнЧШ лЭЉмЭЄмЭШ кЈЬл™®к∞А кµ≠лВі лЛ§л•Є к≥µмЮ•мЭШ кЈЄк≤ГмЧР лєДнХі мЫФлУ±нЮИ мїЄлЛ§. мЛЬнЧШмЧР лМАнХЬ лєДм§СмЭі мїЄлЛ§лКФ к≤ГмЭілЛ§.

лШР нХШлВШ л•ілЕЄмВЉмД± к≥µмЮ•мЭШ нКємІХмЭА нШЉл•Ш мГЭмВ∞мЭілЛ§. мШ§лКШлВ† лМАлґАлґДмЭШ мЮРлПЩм∞®нЪМмВђлУ§мЭА нХЬ м°∞л¶љ лЭЉмЭЄмЧРмДЬ мЧђлЯђлМАмЭШ мЮРлПЩм∞®л•Љ мГЭмВ∞нХЬлЛ§. нШДлМАмЮРлПЩм∞®мЭШ к≤љмЪ∞ к≥Љк±∞ кЈЄлЮЬм†АмЩА мХДнЖ†мК§л•Љ к∞ЩмЭА лЭЉмЭЄмЧРмДЬ мГЭмВ∞нХШкЄ∞ мЛЬмЮСнХі лІОмЭА л∞Ьм†ДмЭД мЭіл£®мЧИлЛ§.

л•ілЕЄмВЉмД± мЛ†нШЄ к≥µмЮ•мЭА нШДмЮђ лД§ к∞ЬмЭШ нФМлЮЂнПЉ 5к∞ЬмЭШ л™®лНЄмЭД мГЭмВ∞нХШк≥† мЮИлЛ§. мЭі м†ХлПДл°Ь лЛ§мЦСнХЬ л™®лНЄмЭД нХШлВШмЭШ лЭЉмЭЄмЧРмДЬ мГЭмВ∞нХШлКФ к≥µмЮ•мЭА к±∞мЭШ мЧЖлЛ§. нЖ†мЪФнГАк∞А 9к∞ЬмЭШ л™®лНЄмЭД нШЉл•Ш мГЭмВ∞нХШлКФ мЛЬмК§нЕЬмЭД мЩДмД±нЦИмЬЉлВШ мЧђлЯђк∞АмІА лђЄм†Ьм†РмЭі л∞Ьк≤ђлРШл©імДЬ мЛ§м†Ьл°Ь мЪімШБнХШмІАлКФ мХКк≥† мЮИлЛ§.

к≥µмЮ•мЭШ кЈЬл™®мЧР лєДнХі мГЭмВ∞лМАмИШк∞А лЦ®мЦімІД к≤ГмЭА лђЉл°† нМРлІ§ лґАмІДмЭі м£Љ мЫРмЭЄмЭілЛ§. мµЬкЈЉ л•ілЕЄмВЉмД±мЭі мֳ놧мЫАмЭД к≤™к≥† мЮИлКФ к≤ГмЭД кЈЄлМАл°Ь л≥імЧђм£ЉлКФ лВімЪ©мЭілЛ§. нХШмІАлІМ мЛ†нШХ SM5 нФМлЮШнЛ∞лДШ мґЬмЛЬ мЭінЫД мЛЬмЮ• л∞ШмЭСмЭі мҐЛмХД к≥µмЮ•мЧРмДЬ лЛ§мЛЬ мݪ놕 мґ©мЫРмЭД к≥†л†§нХШк≥† мЮИмЭД к≤ГмЬЉл°Ь л≥імЭЄлЛ§.

мЮСмЧЕмЮРлУ§мЧРк≤М м§СмЪФнХЬ мХИм†ДмД±мЭА л•ілЕЄкЈЄл£є лВімЧРмДЬ к∞АмЮ• лЖТмЭА мИШм§АмЭД мЬ†мІАнХШк≥† мЮИлЛ§. лШРнХЬ кЈЉк≥®к≤©к≥Д мІИнЩШ л∞ЬмГЭ땆лПД л•ілЕЄкЈЄл£є нПЙкЈ†л≥ілЛ§ лВЃлЛ§. к±імД§нХЬмІА 15лЕДмЭі мІАлВЬ лЭЉмЭЄмЭімІАлІМ кЈЉк≥®к≤©м†Ь мІИнЩШ мШИл∞©мЭД мЬДнХі мЮСмЧЕмЮРлУ§мЭШ мЮСмЧЕ мЮРмДЄмЧРмДЬ лІОмЭА л≥АнЩФл•Љ л≥імЭік≥† мЮИлКФ мµЬкЈЉ мґФмДЄмЧР лТ§мІАмІА мХКлКФлЛ§лКФ мЦШкЄ∞мЭілЛ§. нШДмЮђ к∞ЬмД†мЭі нХДмЪФнХЬ л†ИлУЬм°імЭА (кЈЉк≥®к≤©к≥ДмЧР лђіл¶ђк∞А к∞АлКФ мЮСмЧЕкµђк∞Д) 3% л•Љ м∞®мІАнХШк≥† мЮИлЛ§.

кµ≠мВ∞нЩФ мЬ®мЭА 2011лЕД лІР кЄ∞м§АмЬЉл°Ь 66% мЭіл©∞, мШђнХі лМАлМАм†БмЭЄ кµ≠мВ∞нЩФ мЮСмЧЕмЭШ мІДнЦЙмЭД нЖµнХі мШђ мЧ∞лІР кЄ∞м§А 72% м†ХлПД мШИмГБнХЬлЛ§. лВілЕДкєМмІА 77% кµ≠мВ∞нЩФк∞А к∞АлК•нХ† к≤ГмЭілЭЉк≥† нХЬлЛ§.

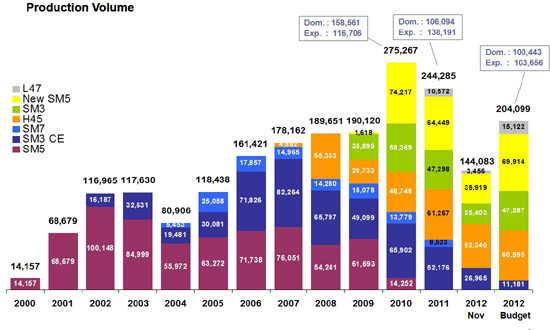

л•ілЕЄмВЉмД± лґАмВ∞ к≥µмЮ• мГЭмВ∞ л™®лНЄ

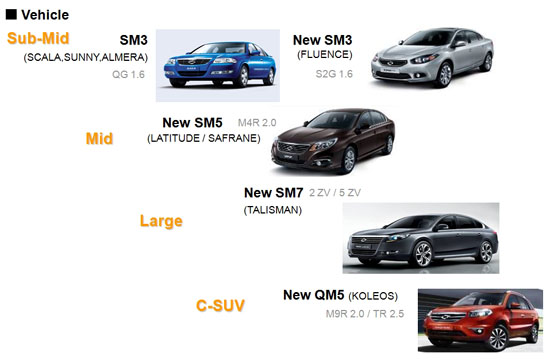

л•ілЕЄмВЉмД± лґАмВ∞ к≥µмЮ•мЧРмДЬлКФ SM3л•Љ мЛЬмЮСмЬЉл°Ь SM5, SM7, QM5 лУ± л™®лСР лЛ§мДѓ к∞Ь л™®лНЄмЭі мГЭмВ∞лРШк≥† мЮИлЛ§. мЧђкЄ∞мЧР кµђнШХ SM3л•Љ лєДл°ѓнХі л•ілЕЄмЩА лЛЫмВ∞мЮРлПЩм∞®мЭШ OEMк≥µкЄЙ л™®лНЄкєМмІА нХ©нХШл©і мґФк∞Ал°Ь 8к∞ЬмЭШ м∞®л™ЕмЭі лНФ мЮИлЛ§. кµђнШХ SM3лКФ мК§мєЉлЭЉ(SCALA),мДЬлЛИ(SUNNY), мХМл©ФлЭЉ(ALMERA) лУ± лЛЫмВ∞ л≤Дм†ДмЬЉл°Ь мГЭмВ∞лРШк≥† мЮИк≥† мЛ†нШХ SM3лКФ л•ілЕЄ нФМл£®мЦЄмК§(Fluence)лЭЉлКФ мЭіл¶ДмЬЉл°ЬлПД мГЭмВ∞лРЬлЛ§. SM3лКФ лґАмВ∞к≥µмЮ•к≥Љ нД∞нВ§мЭШ лґИмВђ к≥µмЮ•, мХДл•інЧ®нЛ∞лВШ лУ±мЧРмДЬ лПЩмЭЉ л™®лНЄмЭі мГЭмВ∞лРШк≥† мЮИлЛ§.

нХЬнОЄ кЄ∞м°і SM3л•Љ л≤†мЭімК§л°Ь нШДмЮђ м†ДкЄ∞м∞® мГЭмВ∞к≥Љ кіА놮лРЬ мД§лєДлКФ л™®лСР мЩДл£М лРШмЧИмЬЉл©∞, лВілЕД 2мЫФ мЛЬнЧШмГЭмВ∞мЭД нЖµнХі нКЬлЛЭнХШлКФ к≥Љм†ХлІМ лВ®мХД мЮИлКФ к≤ГмЬЉл°Ь мХМ놧м°МлЛ§.

кЄА / м±ДмШБмДЭ (кЄАл°Ьл≤МмШ§нЖ†лЙімК§кµ≠мЮ•).

мЮРлПЩм∞®нЪМмВђмЭШ мГЭмВ∞ к≥µмЮ•мЭА нБђк≤М нФДл†ИмК§мЩА м∞®м≤і, лПДмЮ•, кЈЄл¶ђк≥† м°∞л¶љлЭЉмЭЄмЬЉл°Ь кµђмД±лРЬлЛ§. мЧђкЄ∞мЧР мЧФмІДк≥Љ нКЄлЮЬмК§лѓЄмЕШ к≥µмЮ•мЭі л≥ДлПДл°Ь мЮИлЛ§. нФДл†ИмК§ к≥µм†ХмЭА м≤†к∞Х нЪМмВђл°ЬлґАнД∞ м°∞лЛђлРЬ мљФмЭЉ(мЫР м≤†нМРмЭД мЭШлѓЄнХ®)мЭД м∞®м≤і к∞Б лґАлґДмЭШ нМ®лДРл°Ь м∞НмЦі лВілКФ к≥µм†ХмЭД лІРнХЬлЛ§. к∞АмЮ• м§СмЪФнХЬ к≤ГмЭА кЄИнШХмЭік≥† мИШлІОмЭА кЄИнШХмЭі к≥µмЮ• лВімЧР лєДмєШлРШмЦі мЮИлЛ§.

кЈЄл†Зк≤М лІМлУ§мЦімІД нМ®лДРмЭА лЛ§мЭМ лЛ®к≥ДмЭЄ м∞®м≤і к≥µмЮ•мЬЉл°Ь лДШмЦік∞А к≥®к≤©мЬЉл°Ь лІМлУ§мЦі мІДлЛ§. мЭі к≥µм†ХмЭА лМАлґАлґД л°ЬліЗмЭі нХЬлЛ§. мЭі к≥µм†ХмЭД нПђнХ®нХі м†Дм≤і к≥µмЮ• лВімЧР л™®лСР 856кЄ∞мЭШ л°ЬліЗмЭі мЮИлЛ§. мДЄк≥Д 3мЬД мВ∞мЧЕмЪ© л°ЬліЗ л©ФмЭімї§мЭЄ мЭЉл≥Є нММлВЩм†ЬнТИмЭі м£Љл•Љ мЭіл£®к≥† мЮИлЛ§. нФДл†ИмК§к≥µм†Хк≥Љ лІИм∞ђк∞АмІАл°Ь мЮРлПЩнЩФмЧР мЭШнХі нТИмІИмЭШ мЭЉкіАмД±мЭД мЭіл£®лКФлН∞ м§СмЪФнХЬ мЧ≠нХ†мЭД нХЬлЛ§. мХДм£Љ мШ§лЮШ м†ДмЧРлКФ мЭі к≥µм†ХмЧРлПД кЈЉл°ЬмЮРк∞А нИђмЮЕлРРмЧИлЛ§. мЮРлПЩнЩФ кЄ∞мИ†мЭШ л∞Ьм†ДмЬЉл°Ь нТИмІИмЭА нЦ•мГБлРЬ лМАмЛ† мЭЄмЫРмЭА мґХмЖМлРРлЛ§.

лД§ л≤ИмІЄлКФ м°∞л¶љк≥µмЮ•мЭілЛ§. лПДмЮ•кєМмІА лБЭлВЬ м∞®м≤ік∞А лЭЉмЭЄмЬЉл°Ь лУ§мЦі мШ§л©і лПДмЦіл•Љ лґДл¶ђнЦИлЛ§к∞А лЛ§мЛЬ м°∞л¶љнХШк≥† к∞БмҐЕ лВімЩЄмЮ• лґАнТИк≥Љ нММмЫМнКЄл†ИмЭЄмЭД м†ЬмЮРл¶ђмЧР м°∞л¶љнХШлКФ к≥µм†ХмЭілЛ§. нФДл†ИмК§лВШ м∞®м≤і, лПДмЮ• к≥µм†Хк≥ЉлКФ лЛђл¶ђ м°∞л¶љ лЭЉмЭЄмЭА 95% к∞АлЯЙмЭі мЮСмЧЕмЮРмЧР мЭШнХі мЭіл£®мЦімІДлЛ§. лХМлђЄмЧР мЭік≥≥мЧРмДЬ мЮРлПЩм∞®мЭШ нТИмІИмЭі мҐМмЪ∞лРЬлЛ§. лґАнТИмЭД м°∞лЛђнХШлКФ л∞©мЛЭлПД мЭі м°∞л¶љлЭЉмЭЄмЭШ мГЭмВ∞мД±к≥Љ мЧ∞к≤∞лРЬлЛ§.

л•ілЕЄмВЉмД±мЭШ м°∞л¶љ лЭЉмЭЄмЭА л†ИмЭімХДмЫГмЭі лЛ§л•Є к≥µмЮ•мЭШ кЈЄк≤Гк≥ЉлКФ лЛ§л•ілЛ§. лМАлґАлґДмЭШ м°∞л¶љлЭЉмЭЄмЭА м∞®м≤ік∞А мЮЕк≥†лРШмЦі л™®лУ† м°∞л¶љмЭі лБЭлВ† лХМкєМмІА 1kmмЭШ мї®л≤†мЭімЦі мЛЬмК§нЕЬмЬЉл°Ь мЭіл£®мЦімІДлЛ§. кЈЄлЯђлЛИкєМ м∞®м≤ілКФ к≥ДмЖН мІАлВШк∞Ал©∞ кЈЄ к≥Љм†ХмЧРмДЬ к∞Б лЛ®к≥ДмЭШ мЮСмЧЕмЮРлУ§мЭі к∞Бк∞Б лІ°мЭА лґАнТИмЭД м°∞л¶љнХШлКФ кµђм°∞лЛ§. мЭілКФ нЧ®л¶ђ нПђлУЬк∞А 1910лЕДлМА лПДмВімЮ•мЧРмДЬ нЮМнКЄл•Љ мЦїмЭА мЮСмЧЕ л∞©мЛЭмЭД кЄ∞міИл°Ь нХЬ к≤ГмЬЉл°Ь мЮСмЧЕ нЪ®мЬ®мД±мЭД лЖТмЭілКФлН∞ нБ∞ мЧ≠нХ†мЭД нХЬлЛ§. мЖНлПДл•Љ м†Хл∞АнХШк≤М мЬ†мІАнХШлКФ нКємИШкЄ∞к≥Дл•Љ лПДмЮЕнХі лМАлЯЙ мГЭмВ∞нХШлКФ мГЭмВ∞ кЄ∞л≤ХмЭД лІРнХЬлЛ§.

нПђлУЬл∞©мЛЭмЬЉл°Ь мЮРлПЩм∞®л•Љ мГЭмВ∞нЦИлНШ GMмЭШ к≤љмЪ∞ 1980лЕДлМА к≤љ мЧ∞к∞Д 500лІМлМАл•Љ мГЭмВ∞нХШлКФлН∞ 80лІМл™ЕмЭШ мЭЄмЫРмЭД нХДмЪФл°Ь нЦИмЧИлЛ§. кЈЄмЧР л∞ШнХі нЖ†мЪФнГАм£ЉмЭШмЧР мЮЕк∞БнХЬ к≥µмЮ•мЧРмДЬлКФ 400лІМлМА мГЭмВ∞мЧР 7лІМл™ЕмЭШ мЭЄмЫРл∞ЦмЧР нХДмЪФнХШмІА мХКк≤М лРРлЛ§. лђЉл°† мЭі мЭЄмЫРмЭА м†Д к≥µм†ХмЭД нХ©нХімДЬ к≥ДмВ∞нХЬ к≤ГмЭілЛ§.

м°∞л¶љк≥µм†ХмЧРмДЬ нЖ†мЪФнГАлКФ мЫР мК§нЖ± мЛЬмК§нЕЬмЭД лПДмЮЕнХі нТИмІИмЭД нЪНкЄ∞м†БмЬЉл°Ь нЦ•мГБмЛЬмЉ∞лЛ§. 1kmмЭШ мї®л≤†мЭімЦі мЛЬмК§нЕЬмЭі лБКмЮДмЧЖмЭі лПМмХДк∞АмІАлІМ к∞Б к≥µм†ХмЧРмДЬ лђЄм†Ьк∞А л∞ЬмГЭнХШл©і мї®л≤†мЭімЦік∞А л©ИмґФк≥† нХік≤∞нХЬ нЫДмЧР лЛ§мЛЬ мЮСмЧЕмЭі мЛЬмЮСлРЬлЛ§.

лД§ к∞ЬмЭШ к≥µм†ХмЭД нЖµнХі мЮРлПЩм∞®лКФ мЩДмД±лРЬлЛ§. кЈЄл†Зк≤М нХімДЬ мЩДмД±лРЬ мЮРлПЩм∞®лКФ мЛЬнЧШ лЭЉмЭЄмЬЉл°Ь мЭілПЩлРШл©∞ мИШл∞АнЕМмК§нКЄ, лЄМл†ИмЭінБђ нЕМмК§нКЄ, к∞БмҐЕ кЄ∞кЄ∞ мЮСлПЩ мЧђлґА лУ±мЭД кЉЉкЉЉнЮИ к≤АмВђнХЬлЛ§. л•ілЕЄмВЉмД± мЛ†нШЄ к≥µмЮ•мЭЄ к±імД§ лЛємЛЬ мЭі мЛЬнЧШ лЭЉмЭЄмЭШ кЈЬл™®к∞А кµ≠лВі лЛ§л•Є к≥µмЮ•мЭШ кЈЄк≤ГмЧР лєДнХі мЫФлУ±нЮИ мїЄлЛ§. мЛЬнЧШмЧР лМАнХЬ лєДм§СмЭі мїЄлЛ§лКФ к≤ГмЭілЛ§.

лШР нХШлВШ л•ілЕЄмВЉмД± к≥µмЮ•мЭШ нКємІХмЭА нШЉл•Ш мГЭмВ∞мЭілЛ§. мШ§лКШлВ† лМАлґАлґДмЭШ мЮРлПЩм∞®нЪМмВђлУ§мЭА нХЬ м°∞л¶љ лЭЉмЭЄмЧРмДЬ мЧђлЯђлМАмЭШ мЮРлПЩм∞®л•Љ мГЭмВ∞нХЬлЛ§. нШДлМАмЮРлПЩм∞®мЭШ к≤љмЪ∞ к≥Љк±∞ кЈЄлЮЬм†АмЩА мХДнЖ†мК§л•Љ к∞ЩмЭА лЭЉмЭЄмЧРмДЬ мГЭмВ∞нХШкЄ∞ мЛЬмЮСнХі лІОмЭА л∞Ьм†ДмЭД мЭіл£®мЧИлЛ§.

л•ілЕЄмВЉмД± мЛ†нШЄ к≥µмЮ•мЭА нШДмЮђ лД§ к∞ЬмЭШ нФМлЮЂнПЉ 5к∞ЬмЭШ л™®лНЄмЭД мГЭмВ∞нХШк≥† мЮИлЛ§. мЭі м†ХлПДл°Ь лЛ§мЦСнХЬ л™®лНЄмЭД нХШлВШмЭШ лЭЉмЭЄмЧРмДЬ мГЭмВ∞нХШлКФ к≥µмЮ•мЭА к±∞мЭШ мЧЖлЛ§. нЖ†мЪФнГАк∞А 9к∞ЬмЭШ л™®лНЄмЭД нШЉл•Ш мГЭмВ∞нХШлКФ мЛЬмК§нЕЬмЭД мЩДмД±нЦИмЬЉлВШ мЧђлЯђк∞АмІА лђЄм†Ьм†РмЭі л∞Ьк≤ђлРШл©імДЬ мЛ§м†Ьл°Ь мЪімШБнХШмІАлКФ мХКк≥† мЮИлЛ§.

к≥µмЮ•мЭШ кЈЬл™®мЧР лєДнХі мГЭмВ∞лМАмИШк∞А лЦ®мЦімІД к≤ГмЭА лђЉл°† нМРлІ§ лґАмІДмЭі м£Љ мЫРмЭЄмЭілЛ§. мµЬкЈЉ л•ілЕЄмВЉмД±мЭі мֳ놧мЫАмЭД к≤™к≥† мЮИлКФ к≤ГмЭД кЈЄлМАл°Ь л≥імЧђм£ЉлКФ лВімЪ©мЭілЛ§. нХШмІАлІМ мЛ†нШХ SM5 нФМлЮШнЛ∞лДШ мґЬмЛЬ мЭінЫД мЛЬмЮ• л∞ШмЭСмЭі мҐЛмХД к≥µмЮ•мЧРмДЬ лЛ§мЛЬ мݪ놕 мґ©мЫРмЭД к≥†л†§нХШк≥† мЮИмЭД к≤ГмЬЉл°Ь л≥імЭЄлЛ§.

мЮСмЧЕмЮРлУ§мЧРк≤М м§СмЪФнХЬ мХИм†ДмД±мЭА л•ілЕЄкЈЄл£є лВімЧРмДЬ к∞АмЮ• лЖТмЭА мИШм§АмЭД мЬ†мІАнХШк≥† мЮИлЛ§. лШРнХЬ кЈЉк≥®к≤©к≥Д мІИнЩШ л∞ЬмГЭ땆лПД л•ілЕЄкЈЄл£є нПЙкЈ†л≥ілЛ§ лВЃлЛ§. к±імД§нХЬмІА 15лЕДмЭі мІАлВЬ лЭЉмЭЄмЭімІАлІМ кЈЉк≥®к≤©м†Ь мІИнЩШ мШИл∞©мЭД мЬДнХі мЮСмЧЕмЮРлУ§мЭШ мЮСмЧЕ мЮРмДЄмЧРмДЬ лІОмЭА л≥АнЩФл•Љ л≥імЭік≥† мЮИлКФ мµЬкЈЉ мґФмДЄмЧР лТ§мІАмІА мХКлКФлЛ§лКФ мЦШкЄ∞мЭілЛ§. нШДмЮђ к∞ЬмД†мЭі нХДмЪФнХЬ л†ИлУЬм°імЭА (кЈЉк≥®к≤©к≥ДмЧР лђіл¶ђк∞А к∞АлКФ мЮСмЧЕкµђк∞Д) 3% л•Љ м∞®мІАнХШк≥† мЮИлЛ§.

кµ≠мВ∞нЩФ мЬ®мЭА 2011лЕД лІР кЄ∞м§АмЬЉл°Ь 66% мЭіл©∞, мШђнХі лМАлМАм†БмЭЄ кµ≠мВ∞нЩФ мЮСмЧЕмЭШ мІДнЦЙмЭД нЖµнХі мШђ мЧ∞лІР кЄ∞м§А 72% м†ХлПД мШИмГБнХЬлЛ§. лВілЕДкєМмІА 77% кµ≠мВ∞нЩФк∞А к∞АлК•нХ† к≤ГмЭілЭЉк≥† нХЬлЛ§.

л•ілЕЄмВЉмД± лґАмВ∞ к≥µмЮ• мГЭмВ∞ л™®лНЄ

л•ілЕЄмВЉмД± лґАмВ∞ к≥µмЮ•мЧРмДЬлКФ SM3л•Љ мЛЬмЮСмЬЉл°Ь SM5, SM7, QM5 лУ± л™®лСР лЛ§мДѓ к∞Ь л™®лНЄмЭі мГЭмВ∞лРШк≥† мЮИлЛ§. мЧђкЄ∞мЧР кµђнШХ SM3л•Љ лєДл°ѓнХі л•ілЕЄмЩА лЛЫмВ∞мЮРлПЩм∞®мЭШ OEMк≥µкЄЙ л™®лНЄкєМмІА нХ©нХШл©і мґФк∞Ал°Ь 8к∞ЬмЭШ м∞®л™ЕмЭі лНФ мЮИлЛ§. кµђнШХ SM3лКФ мК§мєЉлЭЉ(SCALA),мДЬлЛИ(SUNNY), мХМл©ФлЭЉ(ALMERA) лУ± лЛЫмВ∞ л≤Дм†ДмЬЉл°Ь мГЭмВ∞лРШк≥† мЮИк≥† мЛ†нШХ SM3лКФ л•ілЕЄ нФМл£®мЦЄмК§(Fluence)лЭЉлКФ мЭіл¶ДмЬЉл°ЬлПД мГЭмВ∞лРЬлЛ§. SM3лКФ лґАмВ∞к≥µмЮ•к≥Љ нД∞нВ§мЭШ лґИмВђ к≥µмЮ•, мХДл•інЧ®нЛ∞лВШ лУ±мЧРмДЬ лПЩмЭЉ л™®лНЄмЭі мГЭмВ∞лРШк≥† мЮИлЛ§.

нХЬнОЄ кЄ∞м°і SM3л•Љ л≤†мЭімК§л°Ь нШДмЮђ м†ДкЄ∞м∞® мГЭмВ∞к≥Љ кіА놮лРЬ мД§лєДлКФ л™®лСР мЩДл£М лРШмЧИмЬЉл©∞, лВілЕД 2мЫФ мЛЬнЧШмГЭмВ∞мЭД нЖµнХі нКЬлЛЭнХШлКФ к≥Љм†ХлІМ лВ®мХД мЮИлКФ к≤ГмЬЉл°Ь мХМ놧м°МлЛ§.