렉서스의 본산 타하라 공장을 가다.

페이지 정보

글 : 채영석(webmaster@global-autonews.com)|

|

승인 2008-08-21 01:51:05 |

본문

‘J.D.파워 평가 세계에서 가장 품질 좋은 차를 만드는 공장’, ‘공장 전체가 하나의 클린 룸’, ‘모노 츠쿠리’에 기초한 장인제도’, ‘첨단 기술과 장인정신의 조화’ 등등의 수식어가 붙어 다니는 토요타의 타하라 공장을 방문했다. 렉서스 브랜드의 일본 진출과 함께 2007년 처음으로 일본 주제 해외 언론에게 공개했고 이번에는 아태지역 전문기자들을 불러 엔진공장과 조립라인을 소개했다. 필자도 토요타공장은 여러군데를 방문해 보았지만 렉서스 공장은 처음이다.

글 / 채영석 (글로벌오토뉴스국장)

토요타자동차가 렉서스 브랜드를 21세기형 프리미엄 브랜드로 육성하기 위해 가장 강조하는 것은 환경과 안전, 그리고 품질이다. 개발부터 시작해 생산, 사용, 폐기 단계에 이르기까지 사람과 지구에 친화적인 자동차 만들기를 최우선 과제로 삼고 있다. 지구상의 모든 자동차회사들이 표방하는 것이지만 토요타는 그런 그들의 목표 달성을 위해 하이브리드를 필두로 각 나라와 지역의 에너지 사정과 인프라에 맞는 최적화를 추구하고 있다.

그런 그들의 과제를 수행하기 위해 지속적으로 발전되어 온 타하라 공장은 여느 자동차회사들과는 시설과 환경이 많이 다르다.

엔진 공장 전체가 클린 룸

우선 엔진 공장. 별도의 견학 라인이 작업장 상단을 돌면서 내려다 보도록 설계되어 있는데 들어갈 때 모든 출입자들이 입구에서 에어샤워를 해야 한다. 엔진 제작시 이물질이 유입될 경우, 성능에 나쁜 영향을 주기 때문에 클린 상태를 유지하기 위한 것이다. 뿐만 아니라 공장의 마루 전체가 방진작업이 돼 있으며 공장 근로자들이 사용하는 작업용 장갑도 하루 수십차례씩 교환을 해 가며 작업을 한다. 각 공정마다 엔진 커버를 씌워 작업을 진행하는 것도 그들의 품질 최우선의 정신을 잘 보여주고 있었다.

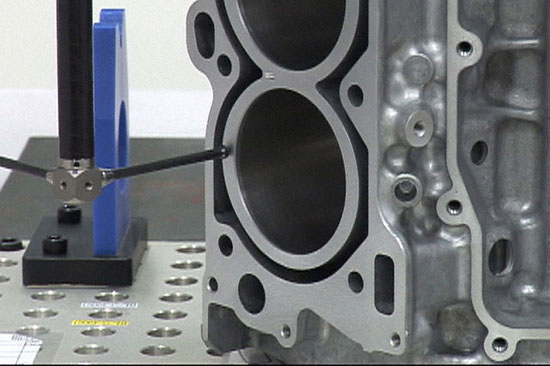

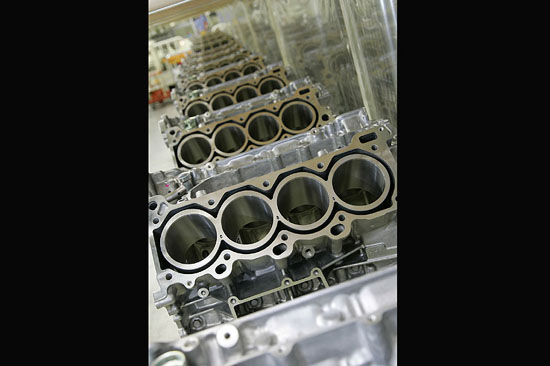

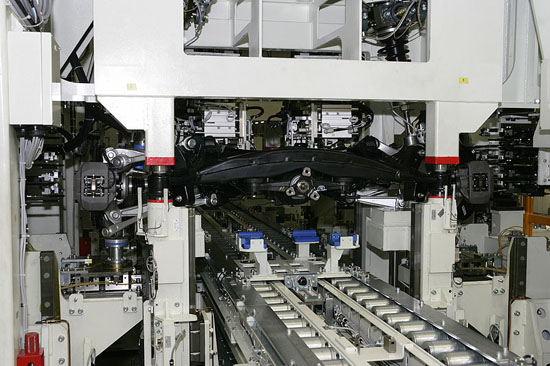

기본적인 공정은 크게 헤드 부분 조립공정과 엔진 블록 조립공정, 그리고 두 가지가 합쳐지는 메인라인 1과 최종 조립과정인 메인 라인2로 이루어진다. 그 공정 중 가장 눈길을 끄는 것은 자동화 공정의 주요 설비인 로봇. 대부분의 주요 과정을 이들 3차원 로봇이 한다. 자동차의 품질이 인간의 노력만으로 한계가 있을 때 자동화 기술이 많은 역할을 했는데 이 공장은 그런 기술적인 이점을 최대한 활용하고 있었다.

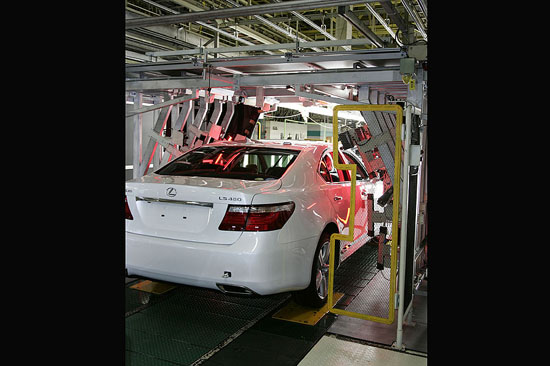

LS와 GS, IS가 같은 라인에서 생산된다.

렉서스 브랜드의 자동차 조립라인을 위한 견학 라인은 바닥에 설계되어 있는 것이 엔진공장과는 달랐다. 하지만 매 공정마다 그 공정의 작업 과정을 그림과 도표, 비디오로 상세하게 설명하고 있는 점이 이채로웠다. 경우에 따라서는 실제로 실험과정에 참여를 유도하기도 했다.

첨단 기술과 장인정신의 조화

하지만 그렇다 해도 그 기계를 움직이는 것은 사람이다.

토요타는 일본의 대부분 제조회사들이 기본 자세로 삼고 있는 ‘모노 츠쿠리(물건 만들기)’ 정신, 즉 제조업 중시의 정신을 최대한 살려내기 위한 제도를 채용하고 있다. 장인 제도가 그것이다.

맨 상위에 10명의 타쿠미, 즉 장인이 있다. 최고위 기술자다. 10개 공정에 타구미 (장인, Lexus Master Craftman) 1명씩을 두고 있으며 그 밑으로 Assistant Master Craftman, 40명, Lexus Grade 1, 300명, Lexus Grade 2, 600명, Lexus Grade 3, 1800명 배치하고 있다.

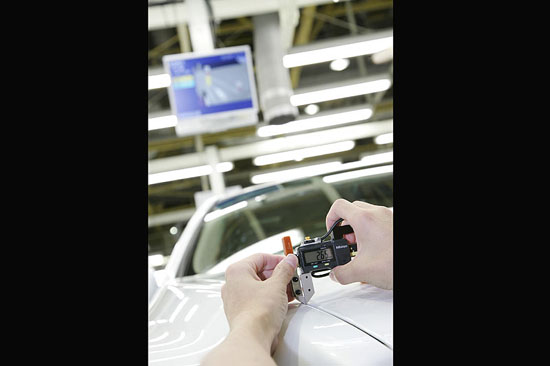

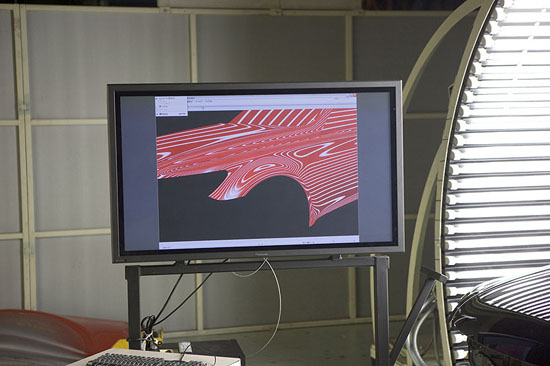

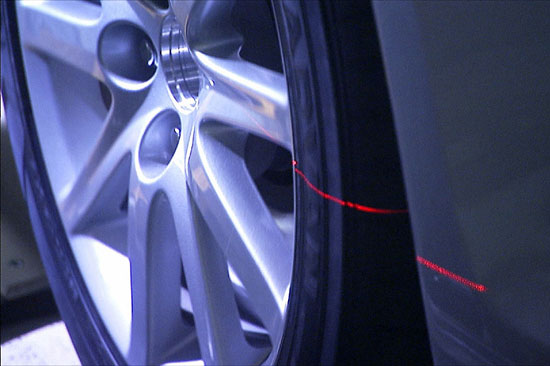

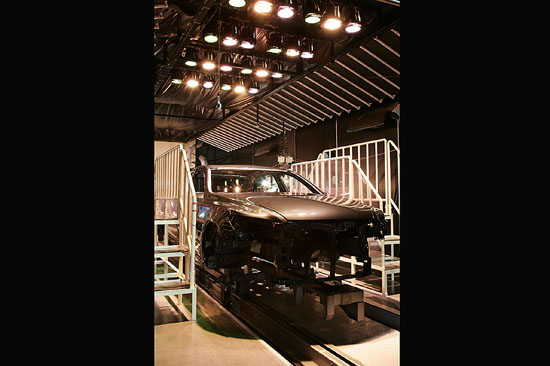

이들에게 강조되는 것은 5감. 이들은 제조과정에서의 작업은 물론이고 최종 검사 단계에 까지 동원되어 기계로 잡지 못한 결함을 잡아 내는 능력을 갖추어야 한다. 결국은 사람이 마무리를 한다는 것을 그들은 누누히 강조한다.

토요타의 품질은 그렇게 해서 세계 최고라는 평가를 얻어 내게 됐고 그 첨병이 바로 렉서스 브랜드다.

글 / 채영석 (글로벌오토뉴스국장)

토요타자동차가 렉서스 브랜드를 21세기형 프리미엄 브랜드로 육성하기 위해 가장 강조하는 것은 환경과 안전, 그리고 품질이다. 개발부터 시작해 생산, 사용, 폐기 단계에 이르기까지 사람과 지구에 친화적인 자동차 만들기를 최우선 과제로 삼고 있다. 지구상의 모든 자동차회사들이 표방하는 것이지만 토요타는 그런 그들의 목표 달성을 위해 하이브리드를 필두로 각 나라와 지역의 에너지 사정과 인프라에 맞는 최적화를 추구하고 있다.

그런 그들의 과제를 수행하기 위해 지속적으로 발전되어 온 타하라 공장은 여느 자동차회사들과는 시설과 환경이 많이 다르다.

엔진 공장 전체가 클린 룸

우선 엔진 공장. 별도의 견학 라인이 작업장 상단을 돌면서 내려다 보도록 설계되어 있는데 들어갈 때 모든 출입자들이 입구에서 에어샤워를 해야 한다. 엔진 제작시 이물질이 유입될 경우, 성능에 나쁜 영향을 주기 때문에 클린 상태를 유지하기 위한 것이다. 뿐만 아니라 공장의 마루 전체가 방진작업이 돼 있으며 공장 근로자들이 사용하는 작업용 장갑도 하루 수십차례씩 교환을 해 가며 작업을 한다. 각 공정마다 엔진 커버를 씌워 작업을 진행하는 것도 그들의 품질 최우선의 정신을 잘 보여주고 있었다.

기본적인 공정은 크게 헤드 부분 조립공정과 엔진 블록 조립공정, 그리고 두 가지가 합쳐지는 메인라인 1과 최종 조립과정인 메인 라인2로 이루어진다. 그 공정 중 가장 눈길을 끄는 것은 자동화 공정의 주요 설비인 로봇. 대부분의 주요 과정을 이들 3차원 로봇이 한다. 자동차의 품질이 인간의 노력만으로 한계가 있을 때 자동화 기술이 많은 역할을 했는데 이 공장은 그런 기술적인 이점을 최대한 활용하고 있었다.

LS와 GS, IS가 같은 라인에서 생산된다.

렉서스 브랜드의 자동차 조립라인을 위한 견학 라인은 바닥에 설계되어 있는 것이 엔진공장과는 달랐다. 하지만 매 공정마다 그 공정의 작업 과정을 그림과 도표, 비디오로 상세하게 설명하고 있는 점이 이채로웠다. 경우에 따라서는 실제로 실험과정에 참여를 유도하기도 했다.

첨단 기술과 장인정신의 조화

하지만 그렇다 해도 그 기계를 움직이는 것은 사람이다.

토요타는 일본의 대부분 제조회사들이 기본 자세로 삼고 있는 ‘모노 츠쿠리(물건 만들기)’ 정신, 즉 제조업 중시의 정신을 최대한 살려내기 위한 제도를 채용하고 있다. 장인 제도가 그것이다.

맨 상위에 10명의 타쿠미, 즉 장인이 있다. 최고위 기술자다. 10개 공정에 타구미 (장인, Lexus Master Craftman) 1명씩을 두고 있으며 그 밑으로 Assistant Master Craftman, 40명, Lexus Grade 1, 300명, Lexus Grade 2, 600명, Lexus Grade 3, 1800명 배치하고 있다.

이들에게 강조되는 것은 5감. 이들은 제조과정에서의 작업은 물론이고 최종 검사 단계에 까지 동원되어 기계로 잡지 못한 결함을 잡아 내는 능력을 갖추어야 한다. 결국은 사람이 마무리를 한다는 것을 그들은 누누히 강조한다.

토요타의 품질은 그렇게 해서 세계 최고라는 평가를 얻어 내게 됐고 그 첨병이 바로 렉서스 브랜드다.