한국의 자동차 기술, 첫 걸음에서 비상까지-2

페이지 정보

글 : 채영석(webmaster@global-autonews.com)|

|

승인 2009-06-26 16:39:09 |

본문

1969년 6월 19일. 내가 현대자동차에 첫 발을 디딘 날이다. 벌써 40년의 세월이 흘렀다. 현대자동차를 떠났지만 내 인생의 모든 것인 자동차와의 인연은 지금도 계속되고 있다. 그 동안 한국의 자동차 기술이 어떤 과정을 거쳐 오늘에 이르렀는지에 대해 정리해 달라는 부탁이 많았으나, 아직은 때가 아니라고 주저하였다. 하지만 현대자동차가 이제 세계 일류 자동차 기업과 비교해도 뒤지지 않는 연구개발능력과 연구원들을 보유한 지금, 한국의 자동차 제품개발에 대한 이야기들을 정리하는 것이 필요한 시점이라고 생각한다. 학회에서도 김은태 상근이사와 함께 여러 경로를 거쳐 이미 오래 전부터 부탁을 받았다. 아무래도 필자의 생각과 기억을 중심으로 하여 그 동안의 이야기들을 정리해 보려고 한다.

글 / 이충구 (前현대자동차 사장, 한국자동차공학회 전회장)

출처 / 한국자동차공학회 오토저널

1974년 현대자동차는 자체적인 기술로 개발하게 될 고유모델 추진계획을 발표하였다. 당시 GM과 신진자동차의 합작회사인 GMK의 벤지 수석부사장은 이 발표를 듣고“현대자동차가 고유모델 개발에 성공하고 그 차를 수출까지 한다는 것은 절대 불가능한 일이다”라고 호언장담했다고 한다. 그 당시 한국에서는 외국모델을 SKD (Semi Knock Down)나 KD로 조립 생산하는 수준에 머물러 있었고, 이러한 한국의 자동차산업의 수준을 생각한다면 이는 상식적으로 너무나 맞는 말이었다.

고유모델을 개발한다는 것은 자동차 조립에 필요한 모든 부품을 설계해서 발주하고, 새롭게 만들어야 한다. 설사 도면 제작은 된다고 하더라도, 정밀하게 부품을 만들고 조립해서 선진국 자동차 회사들과 경쟁을 할 수 있기 까지는 한국 자동차산업이 불모지였었기에 그렇게 생각하는 것은 너무나 당연한 것이었다. 우리나라를 폐허로 만든 한국전쟁은 그나마 막 시작하던 한국의 공업시설의 많은 부분을 파괴하였다. 그러나 한국전쟁은 역설적으로 우리 자동차산업에 새로운 기회를 제공해 주었다고 생각한다.

UN군이 가지고 들어온 자동차, 부품, 폐차된 미군용 차량은 우리나라의 자동차산업과 자동차문화 시작을 알려준 셈이다. 미군들이 버린 군용폐차를 불하 받아 재생한 자동차는 우리나라 자동차산업의 시작이었고, 산업을 이끌어낼 인력과 산업 육성의 필요성을 자극한 것이 아닐까?

나는 자동차에 대한 꿈을 실현하기 위해 서울대학교 공대에 들어갔고 자동차 전공을 하게 되었다. 당시에는 자동차 전공이라고 해도 환경은 열악하기 그지 없었다. 예를 들어 개발도상국을 지원하는 USOM이라는 기관에서 지게차 한 대를 기증 받았던 게 고작이었고, 그것으로 자동차 구조나 성능에 대한 공부를 했어야만 했다. 당시 전임교수 이던 김응서 교수님이 각고의 노력 끝에 어디선가 고장난(?) 자동변속기를 구해 오셨다. 같이 전공하던 동기생들이 다 달라 붙어서 처음 해 보는 자동변속기를 분해한 후 다시 조립하고 보니 남은 부품들이 많이 남았던 기억이 지금도 새롭다.

이렇게 자동차에 대한 나의 호기심과 궁금증들은 더 커져만 갔다. ROTC 군 복무기간에도 수송병과를 지원하게 되었고. 입대 후 컨보이(Convoy) 소대장을 하면서, 또는 대대 정비 담당장교로 정비에 대하여 책임을 지는 위치에 있으면서 자동차와 나의 인연은 계속되었다. 당시 수송 자동차 대대에서 보유하고 있던 군 짚(Jeep)차나 수송용 트럭, 그리고 유조차의 잘 정리 된 정비매뉴얼들은 자동차 공부에 많은 도움이 되었다. 돌이켜 생각해 보면 군에서 보낸 2년 반 동안의 학습은 후에 현대자동차 현장에서 일하면서 문제의 원인을 규명하거나, 구조를 이해 하는데 대학생활 못지 않게 크게 도움이 되었다.

군 제대 후 현대자동차 입사와 함께 나의 자동차 인생은 본격적으로 시작되었다. 군 복무시절 알게 된 ROTC 선배의 추천과 함께 정규 입사 시험과정을 통해 서 내가 목표로 했던 현대자동차로 진로를 결정하게 되었다. 1969년 6월에 군 제대가 예정되어 있었고, 6월 19일부터 울산 생활은 시작됐다.

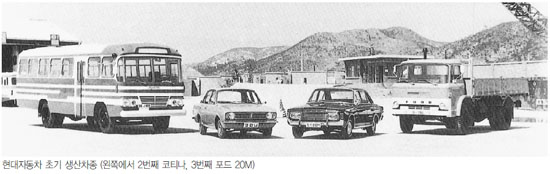

입사 당시에 울산시 양정동에 있는 공장은 말이 조립공장이지 벽만 둘러쳐져 있는 창고를 지어놓은 셈이었다. 엔진이나 트랜스미션 등 SKD 상태로 부품들을 수입해 와서 컨베이어 라인도 없이 조립하는 시설이었고, 공장 건물은 비와 바람만 막는 정도였다. 그나마 서울에서 공장까지 가려면 고속버스로 울산에 내려서, 시내에서 양정동까지는 고개를 숙이고 들어가야 간신히 10여명이 탈 수 있는 소형 마이크로 합승 버스의 힘을 빌어야 했다. 비포장 도로를 달려 공장에 도착하면 이곳에서 사람이 살 수 있을까 하는 광경이 기다리고 있었다. 공장 바로 밖은 바닷가로 뻘이었다. 그렇지만, 당시로서는 화려한 코티나도 보이고 조립라인 안에서 만들어진 차를 본다는 것 자체가 나를 흥분시키기에 충분한 조건이었다. 무엇보다 고무적이었던 것은 공장 사람들의 분위기였다. 활기차게 움직이는 그들의 얼굴에서 살아있는 조직이라는 것을 느낄 수 있었다. 기가 살아있다고나 할까.

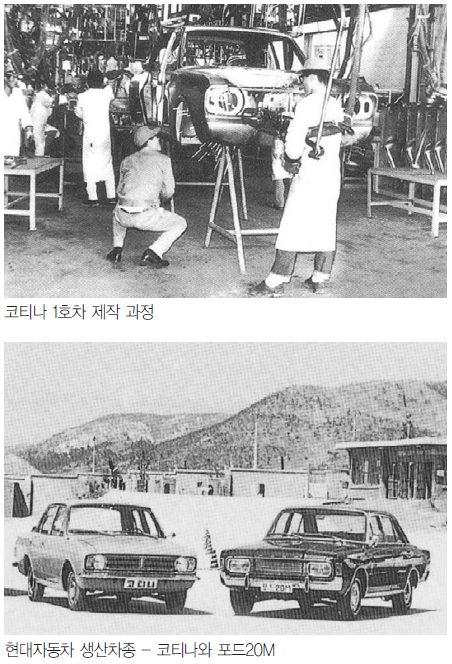

그 안에서 포드 코티나를 조립하고 있었고 포드 20M조립을 준비하고 있었다. 조립이라고 해도 초창기였으므로 하루 두 세대 조립을 하는 것이 고작이었다. 물론 생산 조립만 하는 공장이어서 기술개발 부서는 없었다. 기술자가 있어야 할 부서로는 포드로부터 받은 프로세스 시트(Sheet)를 배부하고 관리하는 생산기술부서나 조립된 자동차를 확인하는 품질 검사부서였다. 그곳에서 내가 처음으로 배치 받은 부서는 품질검사과였고, 해야 할 일은 조립라인에서 배부된 프로세스시트대로 작업이 이루어 지는 지 여부를 확인하고 잘못된 점을 찾아내는 라인검사 업무였다.

분명 영어로 된 프로세스 시트가 있었지만 조립라인에서 그것을 정확하게 이해하고 해석하기를 기대하는 것은 여러 가지 기술용어를 고려하면 무리였다. 그래서, 조립하는 사람보다 검사과정에서 더 많은 지적과 함께 문제점을 찾아내야 하는 기현상이 일어나기도 했다. 엔진마다 밸브 간격을 조정해야 하는 당시 수준에서는 노킹현상이 발생하는 엔진의 원인을 찾아 해결하는 것도 조립부서와 함께 검사부서의 일이 되었다. 예를 들어, 카뷰레터에 문제가 생기면 쇠톱으로 직접 잘라내며, 회로나 구조를 공부한 후 문제를 해결하는 식이었다.

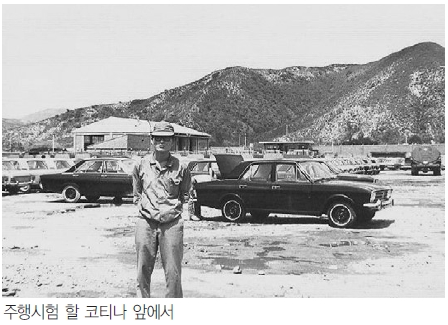

조립된 완성차 들은 공장주위를 돌면서 주행 테스트도 해야 했다. 완성된 차 중에서 하루에 몇 대씩은 양정동에서 방어진까지 약 30~40분 정도의 거리를 왕복해 달리며 두 사람이 한 조가 되어 로드 테스트(그 때는 그렇게 불렀다)도 했다. 주행 시험을 위해 방어진 쪽으로 가다가 논두렁에 빠진 일도 수 없이 많았다. 그것을 꺼내는 일도 물론 공장의 인원을 지원받아 인력으로 해결해야 하는 시대였다. 일이 밀려 가로등도 없는 길을 달리면서 밤늦게까지 시험을 해야 할 때도 무척 많았다.

하지만, 매일 검사보고서를 작성하고, 문제점에 따라서는 포드 기술진에까지 통보하고 확인 받어야 했기 때문에 새로운 것을 배울 수 있는 아주 좋은 기회였다. 특히 당시 상사였던 홍석의 실장의 격려와 지원은 나에게 많은 자신감을 불어 넣었다.

이러한 경험은 내가 34년 동안 대한민국 최초 고유모델인 포니를 비롯해 엑셀, 프레스토, 엑센트, 엘란트라, 아반떼, 마르샤, 쏘나타, 그랜저, 에쿠스 등 한국을 대표하는 모델을 개발하는데 큰 자산이 되었다. 앞으로이 모델들을 중심으로 현대자동차가 어떻게 제품개발능력을 축적할 수 있었는지 정리해 가고자 한다.

글 / 이충구 (前현대자동차 사장, 한국자동차공학회 전회장)

출처 / 한국자동차공학회 오토저널

1974년 현대자동차는 자체적인 기술로 개발하게 될 고유모델 추진계획을 발표하였다. 당시 GM과 신진자동차의 합작회사인 GMK의 벤지 수석부사장은 이 발표를 듣고“현대자동차가 고유모델 개발에 성공하고 그 차를 수출까지 한다는 것은 절대 불가능한 일이다”라고 호언장담했다고 한다. 그 당시 한국에서는 외국모델을 SKD (Semi Knock Down)나 KD로 조립 생산하는 수준에 머물러 있었고, 이러한 한국의 자동차산업의 수준을 생각한다면 이는 상식적으로 너무나 맞는 말이었다.

고유모델을 개발한다는 것은 자동차 조립에 필요한 모든 부품을 설계해서 발주하고, 새롭게 만들어야 한다. 설사 도면 제작은 된다고 하더라도, 정밀하게 부품을 만들고 조립해서 선진국 자동차 회사들과 경쟁을 할 수 있기 까지는 한국 자동차산업이 불모지였었기에 그렇게 생각하는 것은 너무나 당연한 것이었다. 우리나라를 폐허로 만든 한국전쟁은 그나마 막 시작하던 한국의 공업시설의 많은 부분을 파괴하였다. 그러나 한국전쟁은 역설적으로 우리 자동차산업에 새로운 기회를 제공해 주었다고 생각한다.

UN군이 가지고 들어온 자동차, 부품, 폐차된 미군용 차량은 우리나라의 자동차산업과 자동차문화 시작을 알려준 셈이다. 미군들이 버린 군용폐차를 불하 받아 재생한 자동차는 우리나라 자동차산업의 시작이었고, 산업을 이끌어낼 인력과 산업 육성의 필요성을 자극한 것이 아닐까?

나는 자동차에 대한 꿈을 실현하기 위해 서울대학교 공대에 들어갔고 자동차 전공을 하게 되었다. 당시에는 자동차 전공이라고 해도 환경은 열악하기 그지 없었다. 예를 들어 개발도상국을 지원하는 USOM이라는 기관에서 지게차 한 대를 기증 받았던 게 고작이었고, 그것으로 자동차 구조나 성능에 대한 공부를 했어야만 했다. 당시 전임교수 이던 김응서 교수님이 각고의 노력 끝에 어디선가 고장난(?) 자동변속기를 구해 오셨다. 같이 전공하던 동기생들이 다 달라 붙어서 처음 해 보는 자동변속기를 분해한 후 다시 조립하고 보니 남은 부품들이 많이 남았던 기억이 지금도 새롭다.

이렇게 자동차에 대한 나의 호기심과 궁금증들은 더 커져만 갔다. ROTC 군 복무기간에도 수송병과를 지원하게 되었고. 입대 후 컨보이(Convoy) 소대장을 하면서, 또는 대대 정비 담당장교로 정비에 대하여 책임을 지는 위치에 있으면서 자동차와 나의 인연은 계속되었다. 당시 수송 자동차 대대에서 보유하고 있던 군 짚(Jeep)차나 수송용 트럭, 그리고 유조차의 잘 정리 된 정비매뉴얼들은 자동차 공부에 많은 도움이 되었다. 돌이켜 생각해 보면 군에서 보낸 2년 반 동안의 학습은 후에 현대자동차 현장에서 일하면서 문제의 원인을 규명하거나, 구조를 이해 하는데 대학생활 못지 않게 크게 도움이 되었다.

군 제대 후 현대자동차 입사와 함께 나의 자동차 인생은 본격적으로 시작되었다. 군 복무시절 알게 된 ROTC 선배의 추천과 함께 정규 입사 시험과정을 통해 서 내가 목표로 했던 현대자동차로 진로를 결정하게 되었다. 1969년 6월에 군 제대가 예정되어 있었고, 6월 19일부터 울산 생활은 시작됐다.

입사 당시에 울산시 양정동에 있는 공장은 말이 조립공장이지 벽만 둘러쳐져 있는 창고를 지어놓은 셈이었다. 엔진이나 트랜스미션 등 SKD 상태로 부품들을 수입해 와서 컨베이어 라인도 없이 조립하는 시설이었고, 공장 건물은 비와 바람만 막는 정도였다. 그나마 서울에서 공장까지 가려면 고속버스로 울산에 내려서, 시내에서 양정동까지는 고개를 숙이고 들어가야 간신히 10여명이 탈 수 있는 소형 마이크로 합승 버스의 힘을 빌어야 했다. 비포장 도로를 달려 공장에 도착하면 이곳에서 사람이 살 수 있을까 하는 광경이 기다리고 있었다. 공장 바로 밖은 바닷가로 뻘이었다. 그렇지만, 당시로서는 화려한 코티나도 보이고 조립라인 안에서 만들어진 차를 본다는 것 자체가 나를 흥분시키기에 충분한 조건이었다. 무엇보다 고무적이었던 것은 공장 사람들의 분위기였다. 활기차게 움직이는 그들의 얼굴에서 살아있는 조직이라는 것을 느낄 수 있었다. 기가 살아있다고나 할까.

그 안에서 포드 코티나를 조립하고 있었고 포드 20M조립을 준비하고 있었다. 조립이라고 해도 초창기였으므로 하루 두 세대 조립을 하는 것이 고작이었다. 물론 생산 조립만 하는 공장이어서 기술개발 부서는 없었다. 기술자가 있어야 할 부서로는 포드로부터 받은 프로세스 시트(Sheet)를 배부하고 관리하는 생산기술부서나 조립된 자동차를 확인하는 품질 검사부서였다. 그곳에서 내가 처음으로 배치 받은 부서는 품질검사과였고, 해야 할 일은 조립라인에서 배부된 프로세스시트대로 작업이 이루어 지는 지 여부를 확인하고 잘못된 점을 찾아내는 라인검사 업무였다.

분명 영어로 된 프로세스 시트가 있었지만 조립라인에서 그것을 정확하게 이해하고 해석하기를 기대하는 것은 여러 가지 기술용어를 고려하면 무리였다. 그래서, 조립하는 사람보다 검사과정에서 더 많은 지적과 함께 문제점을 찾아내야 하는 기현상이 일어나기도 했다. 엔진마다 밸브 간격을 조정해야 하는 당시 수준에서는 노킹현상이 발생하는 엔진의 원인을 찾아 해결하는 것도 조립부서와 함께 검사부서의 일이 되었다. 예를 들어, 카뷰레터에 문제가 생기면 쇠톱으로 직접 잘라내며, 회로나 구조를 공부한 후 문제를 해결하는 식이었다.

조립된 완성차 들은 공장주위를 돌면서 주행 테스트도 해야 했다. 완성된 차 중에서 하루에 몇 대씩은 양정동에서 방어진까지 약 30~40분 정도의 거리를 왕복해 달리며 두 사람이 한 조가 되어 로드 테스트(그 때는 그렇게 불렀다)도 했다. 주행 시험을 위해 방어진 쪽으로 가다가 논두렁에 빠진 일도 수 없이 많았다. 그것을 꺼내는 일도 물론 공장의 인원을 지원받아 인력으로 해결해야 하는 시대였다. 일이 밀려 가로등도 없는 길을 달리면서 밤늦게까지 시험을 해야 할 때도 무척 많았다.

하지만, 매일 검사보고서를 작성하고, 문제점에 따라서는 포드 기술진에까지 통보하고 확인 받어야 했기 때문에 새로운 것을 배울 수 있는 아주 좋은 기회였다. 특히 당시 상사였던 홍석의 실장의 격려와 지원은 나에게 많은 자신감을 불어 넣었다.

이러한 경험은 내가 34년 동안 대한민국 최초 고유모델인 포니를 비롯해 엑셀, 프레스토, 엑센트, 엘란트라, 아반떼, 마르샤, 쏘나타, 그랜저, 에쿠스 등 한국을 대표하는 모델을 개발하는데 큰 자산이 되었다. 앞으로이 모델들을 중심으로 현대자동차가 어떻게 제품개발능력을 축적할 수 있었는지 정리해 가고자 한다.