미래 자동차산업의 핵심기술, 인휠 시스템

페이지 정보

글 : 채영석(webmaster@global-autonews.com)|

|

승인 2009-08-28 17:40:56 |

본문

1. 서론

오늘날 석유에너지의 가격 상승과 고갈 위험, 나아가 전 세계적인 환경문제는 하이브리드 자동차(HEV), 연료전지 자동차(FCEV), 전기 자동차(EV) 등 친환경 자동차들의 시장 진입을 재촉하는 일상적인 사회의 이슈로 자리 잡았다. 이에 수많은 자동차 회사들이 화석에너지를 이용, 내연기관의 보조역할을 수행하거나 이를 완전히 전기에너지로 대체하여 구동력을 순수하게 전기 모터에서만 얻는 기술을 개발하고 있다. 하지만, 이러한 기술이 가능해지기 위해서는 엔진의 회전력을 차량의 바퀴까지 기계적으로 전달하려는 구동계 시스템을 대폭 개조하거나 트랜스미션, 프로펠러 샤프트, 디퍼렌셜 기어, 드라이브 샤프트 등 구동계 시스템 전체를 제거하는 혁명적인 변화가 불가피하다.

글 / 이택재, 김동현 수석연구원 (현대모비스)

출처 / 한국자동차공학회 오토저널

2. 인휠 시스템의 구조 및 기능

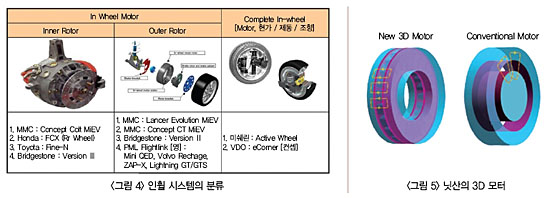

인휠 시스템은 휠 안에 모터를 장치하여 모터의 동력을 직접 바퀴에 전달하는 시스템이다. 구현방법에 따라 다양한 형태가 존재하는데, 구동 모터만 휠 안에 장착하여 기존의 서스펜션 시스템과 공존하는 기본적인 형태를 단순 인휠 시스템이라고 하고, 구동모터와 함께 제동, 조향, 현가 시스템 전체를 휠 안에 장착하는 통합 인휠 시스템으로 구분된다. 통합 인휠 시스템으로는 프랑스 타이어 업체인 미쉐린의 Active Wheel과 독일의 자동차 부품업체인 콘티넨탈이 인수한 Siemens VDO의 eCorner가 존재한다.

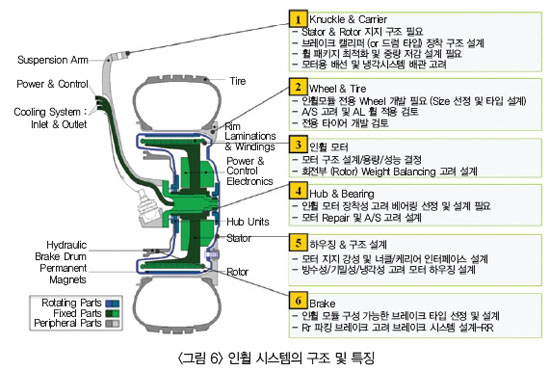

<그림 6>은 캐나다의 구동 모터 전문회사인 TM4의 인휠 시스템의 복잡한 구조를 나타낸 것이다. 구동모터가 엔진룸이 아닌 차량 하부의 휠안에 장치되어 주행 중 다양한 형태의 노면과 외부 환경 조건에 직접적으로 노출되는 것 역시 새로운 시스템이 극

복해야 할 장애 조건이다. 그리고 모터의 출력을 향상시킬수록 발열에 대비한 냉각성능에 대해서도 필히 고려해야 한다. 출력이 낮은 소형모터의 경우에는 방수형 밀폐 구조를 도입하더라도 공냉 방식으로 어느 정도 대응할 수 있으나, 출력을 올리기 위해 대형 모터를 사용할수록 발열 자체를 줄이면서 냉각 시스템을 구성하고 성능을 올리

는 기술이 중요해지게 된다.

3. 인휠 시스템의 개발 동향

자동차에 인휠 모터를 사용하면 구동계를 컴팩트하게 정리할 수 있어 차량 중량을 최소화하고 차량레이아웃이나 디자인의 자유도를 향상시킬 수 있다. 또한 차체 골격의 최적화를 통해 충돌안전성을 향상시키고, 최적화된 질량 배분으로 운동성능을 향상시키면서 실내 공간을 확대할 수 있는 이점이 있다.

기계/화학적 연소 기관에서 내뿜는 공해물질을 축소하는 것은 물론 엔진과 구동계의 NVH 성능을 크게 향상시킬 수 있다는 장점도 존재한다. 이러한 장점들 때문에, 승용차뿐만 아니라 도시형 버스는 물론 국방 분야에서도 인휠 시스템을 적용하려고 노력하고 있으며, 승용차 기술보다도 많은 진척을 이루었다. 이는 대용량의 공간을 활용할 수 있다는 장점과 개발 비용이나 제품 가격에 큰 비중을 두지 않는 분야인만큼 인휠 시스템이 갖고 있는 장점을 최대한 살릴 수 있기 때문이다.

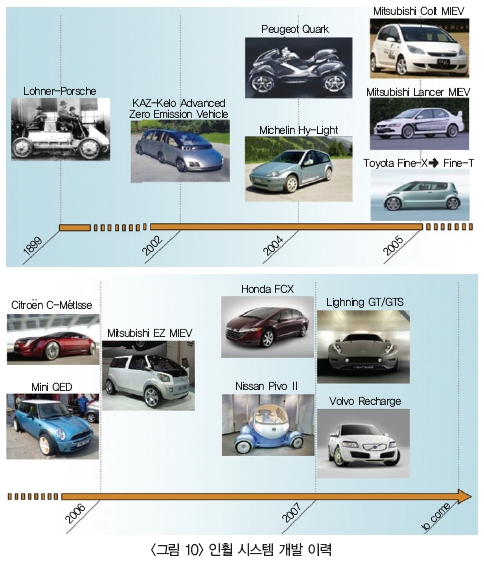

인휠 시스템은 최첨단 기술로써 미래의 전략 기술로 인식 될 수 있으나 그 역사는 생각보다 깊다. 미쯔비시 자동차, GM의 인휠 시스템이 개발되기 훨씬 이전인 1898년 오스트리아 비엔나의 Jacob Lohner & Co.의 직원 중 한명인 Dr. Ferdinand Porsche의 발명품으로 전륜에 트랜스미션이 없이 직접 전기모터로 구동하는 방식의 Hybrid용으로 개발되었다. 하이브리드 4WD 인휠시스템도 역시 Dr.Ferdinand Porsche에 의해 개발되었으나, 당시 하이브리드 시스템은 내연기관에 비해 경쟁력이 떨어져 단산되었다.

영국의 스포츠카 전문회사인 Lightning사는 구동시스템으로 인휠 모터를 선택하여, 영국의 PML Flightlink 사의 Hi-Pa Drive시스템을 2009년 말 출시 예정인 Lightning GT/GTS의 사륜에 적용할 예정이다. 전후륜에 더블 위시본 서스펜션을 기본으로 하여 120kW의 영구자석형 브러쉬리스 모터를 20″×7.5J 휠에 적용할 계획인데 차량 성능은 0-60mph 5초 안에 도달하며 스포츠형은 4초 이내를 목표로 한다.

을 정리한 것으로 전체적인 인휠 시스템 개발 동향을 살펴볼 수 있다.

4. 결론

인휠 시스템은 전기 자동차의 구동시스템으로써 실내 공간 확대, 차량 디자인 자유도 향상 및 기계적인 구동계 라인이 없어도 기존 차량에 손쉽게 4WD 기능을 추가할 수 있다는 장점이 있어 차량 양산 업체의 개발 비용을 절감할 수 있는 묘책이기도 하다. 하지만 통합 시스템인 만큼 차량의 에너지 관리 시스템과의 조화, 시스템 구성을 위한 종합적인 노력, 고성능 모터의 설계∙제작, 일반 제동 시스템과 회생 제동을 통한 에너지 회수, Failsafe 기능 등의 시스템 기술과 제어 로직 등 넘어야 할 산이 많 은 것 또한 사실이다. 그리고 무엇보다도 타 경쟁업체와 차별되고 그들이 구축한 특허를 회피하여 독자적인 인휠 구조 특허를 획득하는 것이 이 시스템을 성공시키기 위한 가장 중요한 첫 발이 될 것이다. 단기간의 성과보다는 10년을 준비하는 자세로 지속적인 기술 투자가 필요한 이유도 이 때문이다.

오늘날 석유에너지의 가격 상승과 고갈 위험, 나아가 전 세계적인 환경문제는 하이브리드 자동차(HEV), 연료전지 자동차(FCEV), 전기 자동차(EV) 등 친환경 자동차들의 시장 진입을 재촉하는 일상적인 사회의 이슈로 자리 잡았다. 이에 수많은 자동차 회사들이 화석에너지를 이용, 내연기관의 보조역할을 수행하거나 이를 완전히 전기에너지로 대체하여 구동력을 순수하게 전기 모터에서만 얻는 기술을 개발하고 있다. 하지만, 이러한 기술이 가능해지기 위해서는 엔진의 회전력을 차량의 바퀴까지 기계적으로 전달하려는 구동계 시스템을 대폭 개조하거나 트랜스미션, 프로펠러 샤프트, 디퍼렌셜 기어, 드라이브 샤프트 등 구동계 시스템 전체를 제거하는 혁명적인 변화가 불가피하다.

글 / 이택재, 김동현 수석연구원 (현대모비스)

출처 / 한국자동차공학회 오토저널

2. 인휠 시스템의 구조 및 기능

인휠 시스템은 휠 안에 모터를 장치하여 모터의 동력을 직접 바퀴에 전달하는 시스템이다. 구현방법에 따라 다양한 형태가 존재하는데, 구동 모터만 휠 안에 장착하여 기존의 서스펜션 시스템과 공존하는 기본적인 형태를 단순 인휠 시스템이라고 하고, 구동모터와 함께 제동, 조향, 현가 시스템 전체를 휠 안에 장착하는 통합 인휠 시스템으로 구분된다. 통합 인휠 시스템으로는 프랑스 타이어 업체인 미쉐린의 Active Wheel과 독일의 자동차 부품업체인 콘티넨탈이 인수한 Siemens VDO의 eCorner가 존재한다.

<그림 6>은 캐나다의 구동 모터 전문회사인 TM4의 인휠 시스템의 복잡한 구조를 나타낸 것이다. 구동모터가 엔진룸이 아닌 차량 하부의 휠안에 장치되어 주행 중 다양한 형태의 노면과 외부 환경 조건에 직접적으로 노출되는 것 역시 새로운 시스템이 극

복해야 할 장애 조건이다. 그리고 모터의 출력을 향상시킬수록 발열에 대비한 냉각성능에 대해서도 필히 고려해야 한다. 출력이 낮은 소형모터의 경우에는 방수형 밀폐 구조를 도입하더라도 공냉 방식으로 어느 정도 대응할 수 있으나, 출력을 올리기 위해 대형 모터를 사용할수록 발열 자체를 줄이면서 냉각 시스템을 구성하고 성능을 올리

는 기술이 중요해지게 된다.

3. 인휠 시스템의 개발 동향

자동차에 인휠 모터를 사용하면 구동계를 컴팩트하게 정리할 수 있어 차량 중량을 최소화하고 차량레이아웃이나 디자인의 자유도를 향상시킬 수 있다. 또한 차체 골격의 최적화를 통해 충돌안전성을 향상시키고, 최적화된 질량 배분으로 운동성능을 향상시키면서 실내 공간을 확대할 수 있는 이점이 있다.

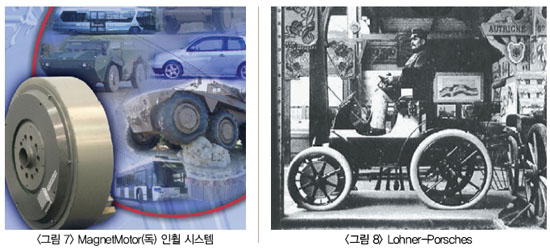

기계/화학적 연소 기관에서 내뿜는 공해물질을 축소하는 것은 물론 엔진과 구동계의 NVH 성능을 크게 향상시킬 수 있다는 장점도 존재한다. 이러한 장점들 때문에, 승용차뿐만 아니라 도시형 버스는 물론 국방 분야에서도 인휠 시스템을 적용하려고 노력하고 있으며, 승용차 기술보다도 많은 진척을 이루었다. 이는 대용량의 공간을 활용할 수 있다는 장점과 개발 비용이나 제품 가격에 큰 비중을 두지 않는 분야인만큼 인휠 시스템이 갖고 있는 장점을 최대한 살릴 수 있기 때문이다.

인휠 시스템은 최첨단 기술로써 미래의 전략 기술로 인식 될 수 있으나 그 역사는 생각보다 깊다. 미쯔비시 자동차, GM의 인휠 시스템이 개발되기 훨씬 이전인 1898년 오스트리아 비엔나의 Jacob Lohner & Co.의 직원 중 한명인 Dr. Ferdinand Porsche의 발명품으로 전륜에 트랜스미션이 없이 직접 전기모터로 구동하는 방식의 Hybrid용으로 개발되었다. 하이브리드 4WD 인휠시스템도 역시 Dr.Ferdinand Porsche에 의해 개발되었으나, 당시 하이브리드 시스템은 내연기관에 비해 경쟁력이 떨어져 단산되었다.

영국의 스포츠카 전문회사인 Lightning사는 구동시스템으로 인휠 모터를 선택하여, 영국의 PML Flightlink 사의 Hi-Pa Drive시스템을 2009년 말 출시 예정인 Lightning GT/GTS의 사륜에 적용할 예정이다. 전후륜에 더블 위시본 서스펜션을 기본으로 하여 120kW의 영구자석형 브러쉬리스 모터를 20″×7.5J 휠에 적용할 계획인데 차량 성능은 0-60mph 5초 안에 도달하며 스포츠형은 4초 이내를 목표로 한다.

을 정리한 것으로 전체적인 인휠 시스템 개발 동향을 살펴볼 수 있다.

4. 결론

인휠 시스템은 전기 자동차의 구동시스템으로써 실내 공간 확대, 차량 디자인 자유도 향상 및 기계적인 구동계 라인이 없어도 기존 차량에 손쉽게 4WD 기능을 추가할 수 있다는 장점이 있어 차량 양산 업체의 개발 비용을 절감할 수 있는 묘책이기도 하다. 하지만 통합 시스템인 만큼 차량의 에너지 관리 시스템과의 조화, 시스템 구성을 위한 종합적인 노력, 고성능 모터의 설계∙제작, 일반 제동 시스템과 회생 제동을 통한 에너지 회수, Failsafe 기능 등의 시스템 기술과 제어 로직 등 넘어야 할 산이 많 은 것 또한 사실이다. 그리고 무엇보다도 타 경쟁업체와 차별되고 그들이 구축한 특허를 회피하여 독자적인 인휠 구조 특허를 획득하는 것이 이 시스템을 성공시키기 위한 가장 중요한 첫 발이 될 것이다. 단기간의 성과보다는 10년을 준비하는 자세로 지속적인 기술 투자가 필요한 이유도 이 때문이다.