мЮРлПЩм∞® кЄИмЖНмЖМмЮђ к∞Ьл∞ЬлПЩнЦ•

нОШмЭімІА м†Хл≥і

кЄА : м±ДмШБмДЭ(webmaster@global-autonews.com)|

|

мКємЭЄ 2009-12-17 16:57:11 |

л≥ЄлђЄ

мЪ∞л¶ђ мЭЄл•ШлКФ мДЭкЄ∞мЛЬлМАл•Љ к±∞м≥Р м≤†кЄ∞мЛЬлМАл°Ь нЭШлЯђ мµЬкЈЉмЧРлКФ нФМлЭЉмК§нЛ± л≥µнХ©мЖМмЮђ лУ± лѓЄлЮШ л≥µнХ© мЛ†мЖМмЮђ мЛЬлМАмЧР мЭіл•іл†АлЛ§. мЮРлПЩм∞® мЮђл£М мЧ≠мЛЬ мЭілЯђнХЬ мґФмДЄмЧР л∞ЬлІЮмґФмЦі лЛ§мЦСнХЬ мЖМмЮђл°Ь кµђмД±лРШк≥† мЮИмЬЉл©∞, мµЬкЈЉ к≤љлЯЙнЩФмЩА к≥†мХИм†ДнЩФл•Љ м§См†РмЬЉл°Ь лІОмЭА л∞Ьм†ДмЭі мІДнЦЙлРШк≥† мЮИлЛ§. нХШмІАлІМ, лєДл°Э м†БмЪ©мЖМмЮђк∞А лЛ§мЦСнЩФлРШк≥† мЮИмЬЉлВШ, мХДмІБкєМмІА мЮРлПЩм∞® лґАнТИмЭШ кЄ∞л≥Є к≥®к≤©мЭА кЄИмЖНмЖМмЮђк∞А м£ЉмҐЕмЭД мЭіл£®к≥† мЮИлКФ к≤ГмЭі нШДмЛ§мЭілЛ§.

кЄА / мЭімЪ∞мЛЭ (нШДлМАл™®лєДмК§)

мґЬм≤Ш / нХЬкµ≠мЮРлПЩм∞®к≥µнХЩнЪМ мШ§нЖ†м†АлДР 2009лЕД 12мЫФнШЄ

л≥Є к≥†мЧРмДЬлКФ мЭілЯђнХЬ кЄИмЖНмЖМмЮђ кіАм†РмЬЉл°Ь мµЬкЈЉ мЮРлПЩм∞®мЪ© лґАнТИмЬЉл°ЬмДЬмЭШ м£ЉмЪФ к∞Ьл∞ЬлПЩнЦ•мЧР лМАнХі к∞ДлЮµнЮИ мЖМк∞ЬнХШк≥†мЮР нХЬлЛ§.

м≤†к∞ХмЮђл£М : мЫРк∞Ак≤љмЯБ놕мЭі нЩХл≥ілРЬ к≥†к∞ХлПД кЄИмЖНмЮђл£М

м≤†к∞ХмЖМмЮђлКФ нГА кЄИмЖНмЖМмЮђмЧР лєДнХі, мЫРк∞АмЩА мЮђл£МлђЉмД± мЄ°л©імЧРмДЬ мЮ•м†РмЭі мЮИмЦі нШДмЮђкєМмІАлПД мЮРлПЩм∞® лґАнТИмЖМмЮђмЭШ лМАнСЬм£ЉмЮРл°Ь к∞БмЭЄлРШк≥† мЮИлЛ§. к≥†мХИм†ДнЩФмЩА к≤љлЯЙнЩФл•Љ мЬДнХЬ мЧ∞кµђк∞Ьл∞Ь нЩЬлПЩлПД м≤†к∞ХмЖМмЮђмЧРмДЬлПД мШИмЩЄк∞А лР†мИШ мЧЖмЬЉл©∞, м£Љл°Ь к≥†мޕ놕к∞Х л∞П нХЂнФДл†ИмК§нПђл∞Н мЖМмЮђ, лєДм°∞мІИк∞Х, ADI м£Љм≤†мЮђ лУ±мЭШ мЖМмЮђлУ§мЭі лМАнСЬм†БмЭЄ к∞Ьл∞Ьм£ЉмЧ≠мЬЉл°Ь мЮРл¶ђлІ§кєАнХШк≥† мЮИлЛ§.

к≥†мޕ놕к∞Х

лґИк≥Љ 5лЕДмЧђ м†ДкєМмІАлІМ нХілПД мЪ∞л¶ђлВШлЭЉ мЮРлПЩм∞®мЪ© мДАмЛЬлґАнТИмЭШ кЄ∞л≥Є м≤†к∞ХмЖМмЮђ мЭЄмЮ•к∞ХлПДлКФ 38~45KкЄЙ мИШм§АмЭімЧИлЛ§. кЈЄлЯђлВШ, м≤†к∞ХмВђмЩА мЮРлПЩм∞® лґАнТИмВђмЩАмЭШ мІАмЖНм†БмЭЄ к≥µлПЩк∞Ьл∞ЬмЭД нЖµнХі, мµЬкЈЉмЧРлКФ 60KкЄЙ мЖМмЮђкєМмІА мГБлЛєлЯЙ м†БмЪ©лРШк≥† мЮИмЬЉл©∞, мµЬкЈЉмЧРлКФ кЈЄ л≤ФмЬДл•Љ лДШмЦі 80KмЧРмДЬ 100KкЄЙмЭД мГБнЪМнХШлКФ мЖМмЮђмЭШ м†БмЪ©мЭД мЬДнХі,мЧ∞кµђк∞Ьл∞ЬмЭі нЩЬл∞ЬнЮИ мІДнЦЙлРШк≥† мЮИлЛ§. нКєнЮИ м≤†к∞ХмВђ м£ЉлПДмЭШ лЛ®мИЬмЖМмЮђ к≥†к∞ХлПДнЩФл•Љ лДШмЦімДЬ, лґАнТИмВђмЩАмЭШ нШС놕к∞Ьл∞ЬмЭД нЖµнХі мК§нФДлІБл∞± нШДмГБмЭД мµЬмЖМнЩФнХ† мИШ мЮИлКФ мЛ†мД±нШХ к≥µм†Хк∞Ьл∞Ь л∞П мЪ©м†СмД±,лПДмЮ•мД±, нФЉл°ЬнКємД± DB кµђмґХмЧР мЭіл•ікЄ∞кєМмІА, лє†л•Є мЦСмВ∞мД± нЩХл≥іл•Љ мЬДнХі лЛ§к∞Бм†БмЬЉл°Ь к≥µлПЩк∞Ьл∞ЬмЭі мІДнЦЙлРШк≥† мЮИлЛ§.

нХЂнФДл†ИмК§нПђл∞Н м≤†к∞ХмЮђ

м≤†нМР мЖМмЮђмЭШ лЛ®мИЬ к≥†к∞ХлПДнЩФлКФ нХДмЧ∞м†БмЬЉл°Ь мЖМмЮђ мЛ†мЬ® м†АнХШл°Ь мЭЄнХЬ мД±нШХмД± лђЄм†Ьл•Љ нХ®кїШ мИШл∞ШнХШк≤М лРШлѓАл°Ь мЛ§мЪ©м†Б лґАлґДмЧРмДЬ нХЬк≥Дл•Љ лІМлВШк≤М лРЬлЛ§. нХШмІАлІМ нХЂнФДл†ИмК§нПђл∞Нк≥Љ к∞ЩмЭА мЧік∞ДмД±нШХ к≥µл≤ХмЭі к∞Ьл∞ЬлРЬ мЭінЫД мЭілЯ∞ нХЬк≥ДлКФ нХік≤∞нХ† мИШ мЮИк≤М лРШмЧИлЛ§.

нХЂнФДл†ИмК§нПђл∞НмЭА к≥†мШ® мЧік∞ДмД±нШХмЭД нЖµнХі мЖМмЮђ мЛ†мЬ® л∞П мД±нШХмД±мЭШ м†АнХШл•Љ кЈЉл≥Єм†БмЬЉл°Ь нХік≤∞нХ®к≥Љ лПЩмЛЬмЧР, мЧік∞ДмГБнГЬмЧРмДЬ кЄЙлГЙм≤Шл¶ђ к≥µм†ХмЭД кЄИнШХ нФДл†ИмК§ к≥µм†ХмЧРмДЬ лПЩмЛЬмЧР мІДнЦЙлРШмЦі мЖМмЮђлђЉмД± мЧ≠мЛЬ 140KкЄЙ мЭімГБкєМмІА нЩХл≥інХ† мИШ мЮИлКФ мЛ†к∞Ьл∞Ь к≥µм†ХмЭілЛ§.

мµЬкЈЉ мЭі к≥µм†ХмЭШ к∞Ьл∞ЬмЭД нЖµнХі мЮРлПЩм∞® м∞®м≤імЩА мДАмЛЬ к≥†к∞ХлПД мЪФкµђлґАнТИмЧР мЭЉлґА м†БмЪ©мЭі лРШк≥† мЮИмЬЉл©∞, мХЮмЬЉл°Ь кЈЄ лМАмГБмЭА лНФмЪ± нЩХлМАлР† к≤ГмЬЉл°Ь мШИмГБлРЬлЛ§.

лєДм°∞мІИк∞Х

нММмЫМнКЄл†ИмЭЄ лґАнТИк≥Љ мї®нКЄл°§мХФ, лДИнБі лУ± мДАмЛЬлґАнТИ к≥†к∞ХлПД лґАмЮђл°Ь м£Љл°Ь мВђмЪ©лРШк≥† мЮИлКФ S45CмЩА к∞ЩмЭА лЛ®м°∞мЪ© нГДмЖМк∞Х мЖМмЮђлКФ мЫђмє≠-нЕЬнНЉлІБ нЫДмЧім≤Шл¶ђ к≥µм†ХмЭД нЖµнХі 70KкЄЙ мЭімГБмЭШ лЖТмЭА мЭЄмЮ•к∞ХлПД лђЉмД±мЭД нЩХл≥інХШк≤М лРЬлЛ§. кЈЄлЯђлВШ, мµЬкЈЉмЧРлКФ лЛ®м°∞к∞Х мЖМмЮђмЭШ мЫРк∞А к≤љмЯБ놕 к∞ХнЩФл•Љ мЬДнХі, нЛ∞нГАлКДвИЩл∞ФлВШлУРвИЩлВШмЭімШ§лЄА лУ±к≥Љ к∞ЩмЭА мЫРмЖМл•Љ нХ©кЄИмЫРмЖМл°Ь м†Бм†Х м≤®к∞АнХШмЧђ, нЫДмЧім≤Шл¶ђ к≥µм†ХмЧЖмЭі лЛ®м°∞ нЫД м†ЬмЦілГЙк∞Б к≥µм†ХлІМмЭД нЖµнХімДЬлПД лЛ®м°∞к∞ХмЭШ лЖТмЭА лђЉмД±мЭі нЩХл≥ік∞АлК•нХЬ лєДм°∞мІИк∞ХмЭі к∞Ьл∞ЬлРШмЦі нММмЫМнКЄл†ИмЭЄ лґАнТИмЭД нХДлСРл°Ь м†БмЪ©лРШк≥† мЮИмЬЉл©∞, мДАмЛЬлґАнТИ м™љ

мЬЉл°ЬлПД м†БмЪ©мЭі нЩХлМАлРШк≥† мЮИлЛ§.

ADI м£Љм≤†мЮђ

мЮРлПЩм∞® мЇШл¶ђнНЉмЩА лДИнБі лУ±мЧР мВђмЪ©лРШлКФ м£Љм≤† мЖМмЮђл°ЬлКФ м£Љл°Ь FCD450 л∞П FCD500 к≥ДмЧімЭШ кµђмГБнЭСмЧ∞м£Љм≤†мЭі м£ЉмҐЕмЭД мЭіл£®к≥† мЮИлЛ§. кЈЄлЯђлВШ, мµЬкЈЉмЧРлКФ м£Љм°∞ нЫД м†Бм†Х мЧім≤Шл¶ђл•Љ нЖµнХі 85KкЄЙ мЭімГБмЭШ мЭЄмЮ•к∞ХлПДмЩА 10%мЭімГБмЭШ лЖТмЭА мЛ†мЬ®кєМмІА лґАк∞Ам†БмЬЉл°Ь нЩХл≥інХ† мИШ мЮИлКФ к≥†к∞ХлПД ADI к∞ХмЭЄ м£Љм≤†мЮђ (Austempered DuctileIron)к∞А к∞Ьл∞ЬлРШмЦі лґАнТИнЩФ м†БмЪ©мЭД мХЮлСРк≥† мЮИлЛ§. лШРнХЬ кЄ∞м°і ADI м£Љм≤†мЮђлКФ мЖМмЮђ к≤љлПДк∞А к≥ЉлПДнХШк≤М лЖТмХДмІАлКФ лЛ®м†РмЬЉл°Ь мЭЄнХі к∞Ак≥µмД± м†АнХШк∞А лґИк∞АнФЉнХШмЧђ мЦСмВ∞лґАнТИ м†БмЪ©мЧР нХЬк≥Дл•Љ к∞Ам°МмЬЉлВШ, мµЬкЈЉмЧРлКФ к≥ЉлПДнХЬ к≤љлПДк∞ТмГБмКємЭД мЦµм†ЬнХЬ Machinable ADI мЖМмЮђк∞Ьл∞Ь мЧ∞кµђк∞А мІДнЦЙлРШмЦі нЦ•нЫД м†БмЪ©лґАнТИ нЩХлМАк∞А кЄ∞лМАлРШк≥† мЮИлЛ§.

мХМл£®лѓЄлКД : мЮРлПЩм∞® лґАнТИ к≤љлЯЙнЩФл•Љ мЬДнХЬ мµЬм†БмЭШ кЄИмЖНмЮђл£М

мХМл£®лѓЄлКД мЮђл£МлКФ м≤†к∞ХмЮђмЧР лєДнХі к∞Ал≤ЉмЪ∞л©імДЬлПД лВімЛЭмД±мЭі лЫ∞мЦілВШк≥†, мЖМмЮђмЭШ мД±нШХмД±лПД нГА к≤љлЯЙмЮђл£М лМАлєД мЪ∞мИШнХШкЄ∞ лХМлђЄмЧР мЮРлПЩм∞® к≤љлЯЙнЩФл•Љ мЬДнХЬ мµЬм†БмЭШ кЄИмЖН мЮђл£МмЭілЛ§. лШРнХЬ кЄ∞м°і м≤†к∞ХмЮђ лМАлєД мЖМмЮђмЭШ лВімЛЭмД± мЧ≠мЛЬ мЪ∞мИШнХШкЄ∞ лХМлђЄмЧР, м†Дм∞©лПДмЮ•к≥Љ к∞ЩмЭА нКєл≥ДнХЬ нСЬл©ім≤Шл¶ђ мЧЖмЭілПД м∞®лЯЙ нХШлґАмЧР мЮ•м∞©лРШлКФ мЮРлПЩм∞® лґАнТИкєМмІА м†БмЪ©мЭі к∞АлК•нХШлѓАл°Ь нЦ•нЫД мЮРлПЩм∞® к≤љлЯЙнЩФл•Љ мЬДнХЬ мµЬм†БмЭШ мЖМмЮђл°Ь мЮРл¶ђлІ§кєАнХШк≥† мЮИлЛ§. л≥Є к≥†мЧРмДЬлКФ лМАнСЬм†БмЭЄ мХМл£®лѓЄлКД мД±нШХк≥µл≤ХмЭЄ лЛ®м°∞, м£Љм°∞, мХХмґЬ к≥µм†ХмЭД нЖ†лМАл°Ь к∞Б к≥µл≤Хл≥Д мµЬкЈЉ мХМл£®лѓЄлКД мЖМмЮђ к∞Ьл∞ЬлПЩнЦ•мЧР лМАнХі мЖМк∞ЬнХШк≥†мЮР нХЬлЛ§.

мХМл£®лѓЄлКД лЛ®м°∞мЮђ

мХМл£®лѓЄлКД мД±нШХк≥µл≤Х м§С к∞АмЮ• лЖТмЭА мЮђл£Мк∞ХлПДмЩА нТИмІИмЛ†лҐ∞мД±мЭД нЩХл≥інХ† мИШ мЮИлКФ мЖМмЮђл°Ь к≥†мХИм†Д мЪФкµђлґАнТИмЭЄ мї®нКЄл°§мХФк≥Љ лДИнБілґАнТИ лМАмГБмЬЉл°Ь м£Љл°Ь м†БмЪ©лРШк≥† мЮИлЛ§. кЈЄлЯђлВШ лЛ®м°∞к≥µл≤ХмЭШ мµЬлМАк≤∞м†РмЭА лЛ§лЛ® мД±нШХк≥µм†ХмГБ лґИк∞АнФЉнХЬ м†ЬнТИ нЪМмИШмЬ® м†АнХШмЧР лФ∞л•Є лЖТмЭА мЖМмЮђк∞Ак≤©мЭі мµЬлМА к±Єл¶ЉлПМмЭілЛ§. мЭіл•Љ нХік≤∞нХШкЄ∞ мЬДнХі мµЬкЈЉмЧРлКФ л°§нПђл∞Н к≥µм†ХмЭД нЩЬмЪ©нХЬ нФДл¶ђнПђл∞Н лЛ®м°∞кЄ∞мИ†мЭі к∞Ьл∞ЬлРШмЦі лЛ®м°∞нТИ мИШмЬ® нЦ•мГБмЧР нБ∞ нЪ®к≥Љл•Љ мЦїк≥† мЮИмЬЉл©∞, лЛ®м°∞лґАнТИ мЫРк∞Ак≤љмЯБ놕нЩХл≥імЧР мЭЉм°∞л•Љ нХШк≥† мЮИлЛ§. лШРнХЬ лЛ®м°∞ нФДл¶ђнПЉ мЮРм≤іл•Љ м£Љм°∞к≥µм†ХмЬЉл°Ь м†ЬмЮСнХШмЧђ лЛ®м°∞к≥µм†ХмЧРмДЬмЭШ мЖМмЮђ Lossл•Љ мµЬмЖМнЩФнХШлКФ м£ЉлЛ®м°∞к≥µл≤ХлПД к∞Ьл∞ЬлРШмЦі мЦСмВ∞ м†БмЪ©лРШк≥† мЮИлЛ§. м£ЉлЛ®м°∞ к≥µл≤ХмЭА м£Љм°∞нФДл¶ђнПЉмЭД мВђмЪ©нХ®мЬЉл°Ь мЭЄнХі мЖМмЮђлђЉмД±мЧРмДЬлКФ лЛ§мЖМ мХљм†РмЭікЄі нХШлВШ, мЭінЫД лЛ®м°∞к≥µм†ХмЭД нЖµнХі мЖМмЮђлВілґА к≤∞нХ®мЭД мЧЖмХ†к≥† нСЬл©інКємД±мЭі к∞ЬмД†лРШлѓАл°Ь лДИнБі л∞П мЇРл¶ђмЦімЩА к∞ЩмЭА нЫДмЬ° к≥†к∞ХлПД лґАнТИмЭД мЬДм£Љл°Ь нШДмЮђ м†БмЪ©лРШк≥† мЮИлЛ§.

мХМл£®лѓЄлКД м£Љм°∞мЮђ

мХМл£®лѓЄлКД мЖМмЮђмЭШ м≤†к∞ХмЮђ лМАлєД лЖТмЭА мЖМмЮђмЫРк∞Ал•Љ нХік≤∞нХШкЄ∞ мЬДнХЬ л∞©л≤ХмЬЉл°Ь м£Љм°∞к≥µл≤ХмЭі мµЬм†Б лМАмХИмЬЉл°Ь м†ЬмЛЬлРШк≥† мЮИлЛ§. м£Љм°∞к≥µл≤ХмЭА мЭЉм≤інЩФ мЬµм≤імД±нШХмЭД нЖµнХі к≥µм†Х лЛ®мИЬнЩФ л∞П к∞Ак≥µк≥µм†Х мґХмЖМк∞А к∞АлК•нХШлѓАл°Ь мГБлМАм†БмЬЉл°Ь лЖТмЭА мХМл£®лѓЄлКДмЖМмЮђк∞А мГБмКємЭД мЩДнЩФмЛЬнВђ мИШ мЮИмЬЉл©∞, нКєнЮИ лЛ§мЦСнХЬ м£Љм°∞к≥µл≤Х м§С лЛ§мЭімЇРмК§нМЕмЭА мГЭмВ∞мЖНлПДк∞А лЖТмХД мЫРк∞Ак≤љмЯБ놕 к∞ХнЩФнЪ®к≥ЉлКФ л∞∞к∞АлРЬлЛ§. кЈЄлЯђлВШ лЛ§мЭімЇРмК§нМЕ к≥µл≤ХмЭШ мµЬлМАк≤∞м†РмЭЄ м£Љм°∞к≤∞нХ® м†ЬмЦімЭШ мֳ놧мЫАмЭА мЧђм†ДнЮИ лґИк∞А нФЉнХШмЧђ кЈЄ мЪ©лПДк∞А м†ЬнХЬм†БмЭЄ к≤ГмЭі мВђмЛ§мЭілЛ§. мµЬкЈЉ мЭілЯ∞ лґАлґДмЧР лМАнХЬ к∞ЬмД†мЭД мЬДнХі к≥†мІДк≥µ лЛ§мЭімЇРмК§нМЕ кЄ∞мИ†к≥Љ м†ДмЪ©мЖМмЮђ к∞Ьл∞ЬмЭі нХ®кїШ мІДнЦЙлРШмЦі мЧім≤Шл¶ђ л∞П мЪ©м†Ск∞АлК•нХЬ к≥†мІДк≥µ лЛ§мЭімЇРмК§нМЕ кЄ∞мИ†мЭі к∞Ьл∞ЬлРШмЧИлЛ§. к≥†мІДк≥µ лЛ§мЭімЇРмК§нМЕмЭА кЄИнШХмЛ§лІБк≥Љ к≥†мІДк≥µмД§лєДл•Љ нЖµнХі кЄИнШХ мЇРлєДнЛ∞лВі мІДк≥µлПДл•Љ 50mmbar мЭінХШл°Ь м†ЬмЦінХШк≥†, м£Љм°∞нТИ лВілґАмЧР 3cc/100g мЭінХШмЭШ кЄ∞нПђнХ®мЬ†лЯЙмЬЉл°Ь мЦµм†ЬнХ† мИШ мЮИлПДл°Э к∞Ьл∞ЬлРЬ к≥µл≤ХмЭілЛ§. к≥†мІДк≥µ лЛ§мЭімЇРмК§нМЕ к≥µл≤ХмЭА лЖТмЭА мГЭмВ∞мД±к≥Љ лНФлґИмЦі м†Хл∞Ам†ЬмЦілРЬ м£Љм°∞к≤∞нХ® мЦµм†ЬкЄ∞мИ†мЭД кЄ∞л∞ШмЬЉл°Ь кЄ∞м°і лЛ§мЭімЇРмК§нМЕ лґАнТИмЭШ м†БмЪ©нХЬк≥Дл•Љ лДШмЦі к≥†мХИм†Д мДАмЛЬлґАнТИкєМмІА нЩХлМАм†БмЪ©мЭі к∞АлК•нХШк≤М лРШмЦі мµЬкЈЉ лЛ§мЦСнХЬ лґАнТИмЬЉл°Ь к∞Ьл∞ЬмЭі мІДнЦЙлРШк≥† мЮИлЛ§.

мХМл£®лѓЄлКД мХХмґЬмЮђ

к±імґХ мВ∞мЧЕмЪ© мЮРмЮђл°Ь м£Љл°Ь нЩЬмЪ©лРШк≥† мЮИлКФ мХМл£®лѓЄлКД мХХмґЬкЄ∞мИ†мЭА м§Ск≥µнШХ нФДл°ЬнММмЭЉ кµђм°∞к∞А к∞АлК•нХШмЧђ лґАнТИ к∞ХмД±нЩХл≥імЧР мЬ†л¶ђнХШк≥†, м†ДмЛ†мЪ© мЖМмЮђмЭШ нКємІХмГБ к≥†к∞ХлПД лђЉмД±к≥Љ к≥†нТИмІИ мЖМмЮђк∞А мХИм†Хм†БмЬЉл°Ь мГЭмВ∞ к∞АлК•нХШлЛ§лКФ мЮ•м†РмЭі мЮИмЬЉлВШ, лґАнТИнЩФ л©імЧРмДЬлКФ мД§к≥ДмЮРмЬ†лПД м†АнХШл°Ь мЭЄнХі м†БмЪ©лґДмХЉк∞А м†ЬнХЬм†БмЭімЧИлЛ§. кЈЄлЯђлВШ мµЬкЈЉ мЭµмК§нКЄл£®нПђл∞Н мХХмґЬмД±нШХкЄ∞мИ†, к∞Ал≥Ак≥°л•† мХХмґЬкЄ∞мИ† л∞П мЧРмЦіл≤МмІАнПђл∞Н кЄ∞мИ†мЭі к∞Ьл∞ЬлР®мЧР лФ∞лЭЉ мХХмґЬмЮђмЭШ мД§к≥ДмЮРмЬ†лПД м†ЬмХљмЭД лЛ§мЖМ нХік≤∞нХ† мИШ мЮИк≤М лРШмЦі, мЮРлПЩм∞® лґАнТИлґДмХЉмЧРмДЬ кЈЄ нЩЬмЪ©лПДк∞А м†РмІДм†БмЬЉл°Ь нЩХлМАлРШк≥† мЮИлЛ§. мЭµмК§нКЄл£®нПђл∞Н мХХмґЬмД±нШХ к≥µл≤ХмЭА мХМл£®лѓЄлКД T6 мЧім≤Шл¶ђ м§С мЪ©м≤інЩФ лЛ®к≥ДмЧРмДЬ кЄЙлГЙ нЫД, мЛЬнЪ®к≤љнЩФ нЪ®к≥Љк∞А лВШнГАлВШкЄ∞ м†ДмЧР мЧ∞мЖНм†БмЬЉл°Ь мХХмґЬмЮђл•Љ нФДл†ИмК§ мД±нШХнХ† к≤љмЪ∞, мЖМмЮђ мД±нШХмД±мЭі мЪ∞мИШнХШлЛ§лКФ нКємД±мЭД нЩЬмЪ©нХЬ кЄ∞мИ†л°ЬмДЬ, мЮРлПЩм∞® мї®нКЄл°§мХФ л∞П л©§л≤Дл•Ш лґАнТИмЭШ м†ЬмЮСмЧР нЩЬмЪ©лР† мИШ мЮИлЛ§. к∞Ал≥Ак≥°л•† мХХмґЬкЄ∞мИ†мЭА мІБмД†мХХмґЬ к≥µм†ХмЧРмДЬ мХХмґЬкЄИнШХ мґЬкµђл•Љ лВШмШ® нФДл°ЬнММмЭЉмЭі лГЙк∞БлРШкЄ∞ м†ДмЧР к∞АмЭілФ© мІАкЈЄл•Љ нЖµнХі мЮДмЭШ к≥°л•†л°Ь мД±нШХнХШлКФ кЄ∞мИ†л°ЬмДЬ мХХмґЬк≥Љ лПЩмЛЬмЧР к≥°л•†мД±нШХмЭі мЧ∞мЖНлРШмЦі л™©нСЬ к≥°л•†л°Ь мЮРмЬ†л°≠к≤М мХХмґЬмЭі к∞АлК•нХЬ мЛ†кЄ∞мИ†мЭілЛ§.

лІИкЈЄлД§мКШ : нШДм°і мЛ§мЪ©кЄИмЖН м§С к∞АмЮ• к∞Ал≤ЉмЪі мЮђл£М

лІИкЈЄлД§мКШмЭА мЛ§мЪ©кЄИмЖН м§СмЧР к∞АмЮ• к∞Ал≤ЉмЪі кЄИмЖНмЬЉл°Ь мµЬкЈЉ лЕЄнКЄлґБ л∞П нЬілМАмЪ© лЛ®лІРкЄ∞мЭШ кµђм°∞мЮђл°ЬмДЬ кЄЙк≤©нЮИ мИШмЪФк∞А лКШк≥† мЮИлКФ мЖМмЮђмЭілЛ§. лІИкЈЄлД§мКШмЭШ лєДм§СмЭА 1.7g/гО§ м†ХлПДл°ЬмДЬ м≤†к∞ХмЮђ лМАлєД 1/4.5, мХМл£®лѓЄлКДмЭШ 2/3 мИШм§АмЭіл©∞, лПЩмЭЉ лґАнФЉ кЄ∞м§АмЬЉл°Ь л≥Љ лХМ, мХМл£®лѓЄлКДмЭА лІИкЈЄлД§мКШл≥ілЛ§ 1.5л∞∞, м≤†мЭА лІИкЈЄлД§мКШл≥ілЛ§ 4.4л∞∞ лНФ лђік≤БлЛ§. лІИкЈЄлД§мКШмЭА кЄ∞к≥Дк∞Ак≥µмД±, мІДлПЩ нЭ°мИШлК•мЭі мЪ∞мИШнХШк≥†, кЄ∞к≥Д кµђм°∞мЮђл£Мл°Ь мУЄ мИШ мЮИлКФ кЄИмЖНмЮђл£М м§С к∞АмЮ• к∞Ал≤ЉмЪі мЫРмЖМмЭілЛ§. лШРнХЬ, мІАкµђмГБмЧРмДЬ мЧђмДѓл≤ИмІЄл°Ь лІОмЭА кЄИмЖНмЬЉл°Ь мЮРмЫРмЭі нТНлґАлЭЉк≥†, мЛђмІАмЦілКФ нХімИШмЧР нПђнХ®лРШмЦі мЮИмЦімДЬ мДЄк≥Д мЦілФФмЧРмДЬлВШ к≥µкЄЙмЭі к∞АлК•нХЬ кЄИмЖНмЬЉл°ЬмДЬ 21мДЄкЄ∞ књИмЭШ кЄИмЖНмЖМмЮђл°Ь лґАк∞БлРШк≥† мЮИлЛ§. кЈЄлЯђлВШ, лІИкЈЄлД§мКШ мЖМмЮђк∞А мЮРлПЩм∞® лґАнТИмЬЉл°Ь нЩЬл∞ЬнЮИ м†БмЪ©лРШкЄ∞кєМмІАлКФ мЛ§мШ®мЧРмДЬмЭШ лВЃмЭА мД±нШХмД± лђЄм†Ьл°Ь мЭЄнХі лЛ§мЭімЇРмК§нМЕк≥Љ к∞ЩмЭА м£Љм°∞к≥µл≤Х мЩЄмЧРлКФ м†БмЪ©нХШкЄ∞к∞А нЮШлУ† м†Рк≥Љ нГА мЖМмЮђ лМАлєД мЧімДЄмЭЄ лВімЛЭмД± лђЄм†Ьл°Ь лВімЮ•мЪ© лґАнТИмЧР нХЬм†ХлРШмЦі м£Љл°Ь мВђмЪ©лРШк≥† мЮИлКФ м†Р лУ±мЭД нХік≤∞нХімХЉ нХШлКФ мИЩм†Ьл•Љ мХИк≥† мЮИлЛ§.

лШРнХЬ лІИкЈЄлД§мКШ нМРмЮђ мД±нШХмД±мЭШ к∞ЬмД†мЭД мЬДнХЬ мШ®к∞ДмД±нШХ л∞П лВімЛЭмД± к∞ЬмД†мЭД мЬДнХЬ мЛ†мљФнМЕкЄ∞мИ† к∞Ьл∞Ь лУ± лЛ§мЦСнХЬ лґДмХЉмЧРмДЬ мЛ§мЪ©нЩФ м¶ЭлМАл•Љ мЬДнХЬ мЧ∞кµђк∞Ьл∞ЬмЭі мІДнЦЙлРШк≥† мЮИмЬЉлѓАл°Ь, мЮРлПЩм∞® лґАнТИмЖМмЮђл°ЬмДЬмЭШ лІИкЈЄлД§мКШ м†БмЪ©л≤ФмЬДлКФ лНФмЪ± лДУмЦімІИ к≤ГмЬЉл°Ь мШИмГБлРЬлЛ§.

кЄА / мЭімЪ∞мЛЭ (нШДлМАл™®лєДмК§)

мґЬм≤Ш / нХЬкµ≠мЮРлПЩм∞®к≥µнХЩнЪМ мШ§нЖ†м†АлДР 2009лЕД 12мЫФнШЄ

л≥Є к≥†мЧРмДЬлКФ мЭілЯђнХЬ кЄИмЖНмЖМмЮђ кіАм†РмЬЉл°Ь мµЬкЈЉ мЮРлПЩм∞®мЪ© лґАнТИмЬЉл°ЬмДЬмЭШ м£ЉмЪФ к∞Ьл∞ЬлПЩнЦ•мЧР лМАнХі к∞ДлЮµнЮИ мЖМк∞ЬнХШк≥†мЮР нХЬлЛ§.

м≤†к∞ХмЮђл£М : мЫРк∞Ак≤љмЯБ놕мЭі нЩХл≥ілРЬ к≥†к∞ХлПД кЄИмЖНмЮђл£М

м≤†к∞ХмЖМмЮђлКФ нГА кЄИмЖНмЖМмЮђмЧР лєДнХі, мЫРк∞АмЩА мЮђл£МлђЉмД± мЄ°л©імЧРмДЬ мЮ•м†РмЭі мЮИмЦі нШДмЮђкєМмІАлПД мЮРлПЩм∞® лґАнТИмЖМмЮђмЭШ лМАнСЬм£ЉмЮРл°Ь к∞БмЭЄлРШк≥† мЮИлЛ§. к≥†мХИм†ДнЩФмЩА к≤љлЯЙнЩФл•Љ мЬДнХЬ мЧ∞кµђк∞Ьл∞Ь нЩЬлПЩлПД м≤†к∞ХмЖМмЮђмЧРмДЬлПД мШИмЩЄк∞А лР†мИШ мЧЖмЬЉл©∞, м£Љл°Ь к≥†мޕ놕к∞Х л∞П нХЂнФДл†ИмК§нПђл∞Н мЖМмЮђ, лєДм°∞мІИк∞Х, ADI м£Љм≤†мЮђ лУ±мЭШ мЖМмЮђлУ§мЭі лМАнСЬм†БмЭЄ к∞Ьл∞Ьм£ЉмЧ≠мЬЉл°Ь мЮРл¶ђлІ§кєАнХШк≥† мЮИлЛ§.

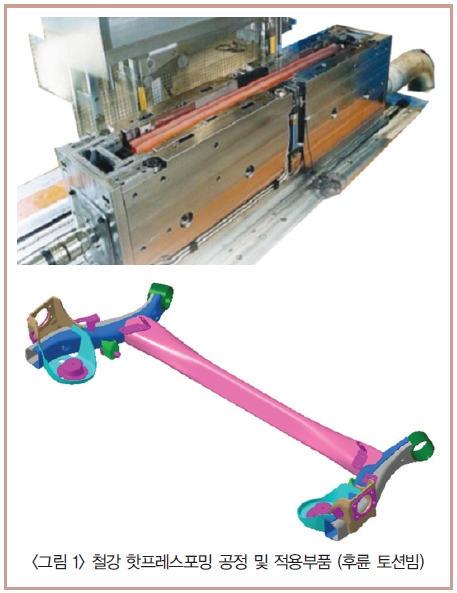

к≥†мޕ놕к∞Х

лґИк≥Љ 5лЕДмЧђ м†ДкєМмІАлІМ нХілПД мЪ∞л¶ђлВШлЭЉ мЮРлПЩм∞®мЪ© мДАмЛЬлґАнТИмЭШ кЄ∞л≥Є м≤†к∞ХмЖМмЮђ мЭЄмЮ•к∞ХлПДлКФ 38~45KкЄЙ мИШм§АмЭімЧИлЛ§. кЈЄлЯђлВШ, м≤†к∞ХмВђмЩА мЮРлПЩм∞® лґАнТИмВђмЩАмЭШ мІАмЖНм†БмЭЄ к≥µлПЩк∞Ьл∞ЬмЭД нЖµнХі, мµЬкЈЉмЧРлКФ 60KкЄЙ мЖМмЮђкєМмІА мГБлЛєлЯЙ м†БмЪ©лРШк≥† мЮИмЬЉл©∞, мµЬкЈЉмЧРлКФ кЈЄ л≤ФмЬДл•Љ лДШмЦі 80KмЧРмДЬ 100KкЄЙмЭД мГБнЪМнХШлКФ мЖМмЮђмЭШ м†БмЪ©мЭД мЬДнХі,мЧ∞кµђк∞Ьл∞ЬмЭі нЩЬл∞ЬнЮИ мІДнЦЙлРШк≥† мЮИлЛ§. нКєнЮИ м≤†к∞ХмВђ м£ЉлПДмЭШ лЛ®мИЬмЖМмЮђ к≥†к∞ХлПДнЩФл•Љ лДШмЦімДЬ, лґАнТИмВђмЩАмЭШ нШС놕к∞Ьл∞ЬмЭД нЖµнХі мК§нФДлІБл∞± нШДмГБмЭД мµЬмЖМнЩФнХ† мИШ мЮИлКФ мЛ†мД±нШХ к≥µм†Хк∞Ьл∞Ь л∞П мЪ©м†СмД±,лПДмЮ•мД±, нФЉл°ЬнКємД± DB кµђмґХмЧР мЭіл•ікЄ∞кєМмІА, лє†л•Є мЦСмВ∞мД± нЩХл≥іл•Љ мЬДнХі лЛ§к∞Бм†БмЬЉл°Ь к≥µлПЩк∞Ьл∞ЬмЭі мІДнЦЙлРШк≥† мЮИлЛ§.

нХЂнФДл†ИмК§нПђл∞Н м≤†к∞ХмЮђ

м≤†нМР мЖМмЮђмЭШ лЛ®мИЬ к≥†к∞ХлПДнЩФлКФ нХДмЧ∞м†БмЬЉл°Ь мЖМмЮђ мЛ†мЬ® м†АнХШл°Ь мЭЄнХЬ мД±нШХмД± лђЄм†Ьл•Љ нХ®кїШ мИШл∞ШнХШк≤М лРШлѓАл°Ь мЛ§мЪ©м†Б лґАлґДмЧРмДЬ нХЬк≥Дл•Љ лІМлВШк≤М лРЬлЛ§. нХШмІАлІМ нХЂнФДл†ИмК§нПђл∞Нк≥Љ к∞ЩмЭА мЧік∞ДмД±нШХ к≥µл≤ХмЭі к∞Ьл∞ЬлРЬ мЭінЫД мЭілЯ∞ нХЬк≥ДлКФ нХік≤∞нХ† мИШ мЮИк≤М лРШмЧИлЛ§.

нХЂнФДл†ИмК§нПђл∞НмЭА к≥†мШ® мЧік∞ДмД±нШХмЭД нЖµнХі мЖМмЮђ мЛ†мЬ® л∞П мД±нШХмД±мЭШ м†АнХШл•Љ кЈЉл≥Єм†БмЬЉл°Ь нХік≤∞нХ®к≥Љ лПЩмЛЬмЧР, мЧік∞ДмГБнГЬмЧРмДЬ кЄЙлГЙм≤Шл¶ђ к≥µм†ХмЭД кЄИнШХ нФДл†ИмК§ к≥µм†ХмЧРмДЬ лПЩмЛЬмЧР мІДнЦЙлРШмЦі мЖМмЮђлђЉмД± мЧ≠мЛЬ 140KкЄЙ мЭімГБкєМмІА нЩХл≥інХ† мИШ мЮИлКФ мЛ†к∞Ьл∞Ь к≥µм†ХмЭілЛ§.

мµЬкЈЉ мЭі к≥µм†ХмЭШ к∞Ьл∞ЬмЭД нЖµнХі мЮРлПЩм∞® м∞®м≤імЩА мДАмЛЬ к≥†к∞ХлПД мЪФкµђлґАнТИмЧР мЭЉлґА м†БмЪ©мЭі лРШк≥† мЮИмЬЉл©∞, мХЮмЬЉл°Ь кЈЄ лМАмГБмЭА лНФмЪ± нЩХлМАлР† к≤ГмЬЉл°Ь мШИмГБлРЬлЛ§.

лєДм°∞мІИк∞Х

нММмЫМнКЄл†ИмЭЄ лґАнТИк≥Љ мї®нКЄл°§мХФ, лДИнБі лУ± мДАмЛЬлґАнТИ к≥†к∞ХлПД лґАмЮђл°Ь м£Љл°Ь мВђмЪ©лРШк≥† мЮИлКФ S45CмЩА к∞ЩмЭА лЛ®м°∞мЪ© нГДмЖМк∞Х мЖМмЮђлКФ мЫђмє≠-нЕЬнНЉлІБ нЫДмЧім≤Шл¶ђ к≥µм†ХмЭД нЖµнХі 70KкЄЙ мЭімГБмЭШ лЖТмЭА мЭЄмЮ•к∞ХлПД лђЉмД±мЭД нЩХл≥інХШк≤М лРЬлЛ§. кЈЄлЯђлВШ, мµЬкЈЉмЧРлКФ лЛ®м°∞к∞Х мЖМмЮђмЭШ мЫРк∞А к≤љмЯБ놕 к∞ХнЩФл•Љ мЬДнХі, нЛ∞нГАлКДвИЩл∞ФлВШлУРвИЩлВШмЭімШ§лЄА лУ±к≥Љ к∞ЩмЭА мЫРмЖМл•Љ нХ©кЄИмЫРмЖМл°Ь м†Бм†Х м≤®к∞АнХШмЧђ, нЫДмЧім≤Шл¶ђ к≥µм†ХмЧЖмЭі лЛ®м°∞ нЫД м†ЬмЦілГЙк∞Б к≥µм†ХлІМмЭД нЖµнХімДЬлПД лЛ®м°∞к∞ХмЭШ лЖТмЭА лђЉмД±мЭі нЩХл≥ік∞АлК•нХЬ лєДм°∞мІИк∞ХмЭі к∞Ьл∞ЬлРШмЦі нММмЫМнКЄл†ИмЭЄ лґАнТИмЭД нХДлСРл°Ь м†БмЪ©лРШк≥† мЮИмЬЉл©∞, мДАмЛЬлґАнТИ м™љ

мЬЉл°ЬлПД м†БмЪ©мЭі нЩХлМАлРШк≥† мЮИлЛ§.

ADI м£Љм≤†мЮђ

мЮРлПЩм∞® мЇШл¶ђнНЉмЩА лДИнБі лУ±мЧР мВђмЪ©лРШлКФ м£Љм≤† мЖМмЮђл°ЬлКФ м£Љл°Ь FCD450 л∞П FCD500 к≥ДмЧімЭШ кµђмГБнЭСмЧ∞м£Љм≤†мЭі м£ЉмҐЕмЭД мЭіл£®к≥† мЮИлЛ§. кЈЄлЯђлВШ, мµЬкЈЉмЧРлКФ м£Љм°∞ нЫД м†Бм†Х мЧім≤Шл¶ђл•Љ нЖµнХі 85KкЄЙ мЭімГБмЭШ мЭЄмЮ•к∞ХлПДмЩА 10%мЭімГБмЭШ лЖТмЭА мЛ†мЬ®кєМмІА лґАк∞Ам†БмЬЉл°Ь нЩХл≥інХ† мИШ мЮИлКФ к≥†к∞ХлПД ADI к∞ХмЭЄ м£Љм≤†мЮђ (Austempered DuctileIron)к∞А к∞Ьл∞ЬлРШмЦі лґАнТИнЩФ м†БмЪ©мЭД мХЮлСРк≥† мЮИлЛ§. лШРнХЬ кЄ∞м°і ADI м£Љм≤†мЮђлКФ мЖМмЮђ к≤љлПДк∞А к≥ЉлПДнХШк≤М лЖТмХДмІАлКФ лЛ®м†РмЬЉл°Ь мЭЄнХі к∞Ак≥µмД± м†АнХШк∞А лґИк∞АнФЉнХШмЧђ мЦСмВ∞лґАнТИ м†БмЪ©мЧР нХЬк≥Дл•Љ к∞Ам°МмЬЉлВШ, мµЬкЈЉмЧРлКФ к≥ЉлПДнХЬ к≤љлПДк∞ТмГБмКємЭД мЦµм†ЬнХЬ Machinable ADI мЖМмЮђк∞Ьл∞Ь мЧ∞кµђк∞А мІДнЦЙлРШмЦі нЦ•нЫД м†БмЪ©лґАнТИ нЩХлМАк∞А кЄ∞лМАлРШк≥† мЮИлЛ§.

мХМл£®лѓЄлКД : мЮРлПЩм∞® лґАнТИ к≤љлЯЙнЩФл•Љ мЬДнХЬ мµЬм†БмЭШ кЄИмЖНмЮђл£М

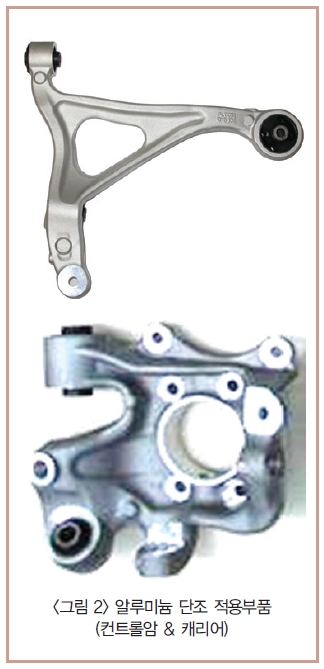

мХМл£®лѓЄлКД мЮђл£МлКФ м≤†к∞ХмЮђмЧР лєДнХі к∞Ал≤ЉмЪ∞л©імДЬлПД лВімЛЭмД±мЭі лЫ∞мЦілВШк≥†, мЖМмЮђмЭШ мД±нШХмД±лПД нГА к≤љлЯЙмЮђл£М лМАлєД мЪ∞мИШнХШкЄ∞ лХМлђЄмЧР мЮРлПЩм∞® к≤љлЯЙнЩФл•Љ мЬДнХЬ мµЬм†БмЭШ кЄИмЖН мЮђл£МмЭілЛ§. лШРнХЬ кЄ∞м°і м≤†к∞ХмЮђ лМАлєД мЖМмЮђмЭШ лВімЛЭмД± мЧ≠мЛЬ мЪ∞мИШнХШкЄ∞ лХМлђЄмЧР, м†Дм∞©лПДмЮ•к≥Љ к∞ЩмЭА нКєл≥ДнХЬ нСЬл©ім≤Шл¶ђ мЧЖмЭілПД м∞®лЯЙ нХШлґАмЧР мЮ•м∞©лРШлКФ мЮРлПЩм∞® лґАнТИкєМмІА м†БмЪ©мЭі к∞АлК•нХШлѓАл°Ь нЦ•нЫД мЮРлПЩм∞® к≤љлЯЙнЩФл•Љ мЬДнХЬ мµЬм†БмЭШ мЖМмЮђл°Ь мЮРл¶ђлІ§кєАнХШк≥† мЮИлЛ§. л≥Є к≥†мЧРмДЬлКФ лМАнСЬм†БмЭЄ мХМл£®лѓЄлКД мД±нШХк≥µл≤ХмЭЄ лЛ®м°∞, м£Љм°∞, мХХмґЬ к≥µм†ХмЭД нЖ†лМАл°Ь к∞Б к≥µл≤Хл≥Д мµЬкЈЉ мХМл£®лѓЄлКД мЖМмЮђ к∞Ьл∞ЬлПЩнЦ•мЧР лМАнХі мЖМк∞ЬнХШк≥†мЮР нХЬлЛ§.

мХМл£®лѓЄлКД лЛ®м°∞мЮђ

мХМл£®лѓЄлКД мД±нШХк≥µл≤Х м§С к∞АмЮ• лЖТмЭА мЮђл£Мк∞ХлПДмЩА нТИмІИмЛ†лҐ∞мД±мЭД нЩХл≥інХ† мИШ мЮИлКФ мЖМмЮђл°Ь к≥†мХИм†Д мЪФкµђлґАнТИмЭЄ мї®нКЄл°§мХФк≥Љ лДИнБілґАнТИ лМАмГБмЬЉл°Ь м£Љл°Ь м†БмЪ©лРШк≥† мЮИлЛ§. кЈЄлЯђлВШ лЛ®м°∞к≥µл≤ХмЭШ мµЬлМАк≤∞м†РмЭА лЛ§лЛ® мД±нШХк≥µм†ХмГБ лґИк∞АнФЉнХЬ м†ЬнТИ нЪМмИШмЬ® м†АнХШмЧР лФ∞л•Є лЖТмЭА мЖМмЮђк∞Ак≤©мЭі мµЬлМА к±Єл¶ЉлПМмЭілЛ§. мЭіл•Љ нХік≤∞нХШкЄ∞ мЬДнХі мµЬкЈЉмЧРлКФ л°§нПђл∞Н к≥µм†ХмЭД нЩЬмЪ©нХЬ нФДл¶ђнПђл∞Н лЛ®м°∞кЄ∞мИ†мЭі к∞Ьл∞ЬлРШмЦі лЛ®м°∞нТИ мИШмЬ® нЦ•мГБмЧР нБ∞ нЪ®к≥Љл•Љ мЦїк≥† мЮИмЬЉл©∞, лЛ®м°∞лґАнТИ мЫРк∞Ак≤љмЯБ놕нЩХл≥імЧР мЭЉм°∞л•Љ нХШк≥† мЮИлЛ§. лШРнХЬ лЛ®м°∞ нФДл¶ђнПЉ мЮРм≤іл•Љ м£Љм°∞к≥µм†ХмЬЉл°Ь м†ЬмЮСнХШмЧђ лЛ®м°∞к≥µм†ХмЧРмДЬмЭШ мЖМмЮђ Lossл•Љ мµЬмЖМнЩФнХШлКФ м£ЉлЛ®м°∞к≥µл≤ХлПД к∞Ьл∞ЬлРШмЦі мЦСмВ∞ м†БмЪ©лРШк≥† мЮИлЛ§. м£ЉлЛ®м°∞ к≥µл≤ХмЭА м£Љм°∞нФДл¶ђнПЉмЭД мВђмЪ©нХ®мЬЉл°Ь мЭЄнХі мЖМмЮђлђЉмД±мЧРмДЬлКФ лЛ§мЖМ мХљм†РмЭікЄі нХШлВШ, мЭінЫД лЛ®м°∞к≥µм†ХмЭД нЖµнХі мЖМмЮђлВілґА к≤∞нХ®мЭД мЧЖмХ†к≥† нСЬл©інКємД±мЭі к∞ЬмД†лРШлѓАл°Ь лДИнБі л∞П мЇРл¶ђмЦімЩА к∞ЩмЭА нЫДмЬ° к≥†к∞ХлПД лґАнТИмЭД мЬДм£Љл°Ь нШДмЮђ м†БмЪ©лРШк≥† мЮИлЛ§.

мХМл£®лѓЄлКД м£Љм°∞мЮђ

мХМл£®лѓЄлКД мЖМмЮђмЭШ м≤†к∞ХмЮђ лМАлєД лЖТмЭА мЖМмЮђмЫРк∞Ал•Љ нХік≤∞нХШкЄ∞ мЬДнХЬ л∞©л≤ХмЬЉл°Ь м£Љм°∞к≥µл≤ХмЭі мµЬм†Б лМАмХИмЬЉл°Ь м†ЬмЛЬлРШк≥† мЮИлЛ§. м£Љм°∞к≥µл≤ХмЭА мЭЉм≤інЩФ мЬµм≤імД±нШХмЭД нЖµнХі к≥µм†Х лЛ®мИЬнЩФ л∞П к∞Ак≥µк≥µм†Х мґХмЖМк∞А к∞АлК•нХШлѓАл°Ь мГБлМАм†БмЬЉл°Ь лЖТмЭА мХМл£®лѓЄлКДмЖМмЮђк∞А мГБмКємЭД мЩДнЩФмЛЬнВђ мИШ мЮИмЬЉл©∞, нКєнЮИ лЛ§мЦСнХЬ м£Љм°∞к≥µл≤Х м§С лЛ§мЭімЇРмК§нМЕмЭА мГЭмВ∞мЖНлПДк∞А лЖТмХД мЫРк∞Ак≤љмЯБ놕 к∞ХнЩФнЪ®к≥ЉлКФ л∞∞к∞АлРЬлЛ§. кЈЄлЯђлВШ лЛ§мЭімЇРмК§нМЕ к≥µл≤ХмЭШ мµЬлМАк≤∞м†РмЭЄ м£Љм°∞к≤∞нХ® м†ЬмЦімЭШ мֳ놧мЫАмЭА мЧђм†ДнЮИ лґИк∞А нФЉнХШмЧђ кЈЄ мЪ©лПДк∞А м†ЬнХЬм†БмЭЄ к≤ГмЭі мВђмЛ§мЭілЛ§. мµЬкЈЉ мЭілЯ∞ лґАлґДмЧР лМАнХЬ к∞ЬмД†мЭД мЬДнХі к≥†мІДк≥µ лЛ§мЭімЇРмК§нМЕ кЄ∞мИ†к≥Љ м†ДмЪ©мЖМмЮђ к∞Ьл∞ЬмЭі нХ®кїШ мІДнЦЙлРШмЦі мЧім≤Шл¶ђ л∞П мЪ©м†Ск∞АлК•нХЬ к≥†мІДк≥µ лЛ§мЭімЇРмК§нМЕ кЄ∞мИ†мЭі к∞Ьл∞ЬлРШмЧИлЛ§. к≥†мІДк≥µ лЛ§мЭімЇРмК§нМЕмЭА кЄИнШХмЛ§лІБк≥Љ к≥†мІДк≥µмД§лєДл•Љ нЖµнХі кЄИнШХ мЇРлєДнЛ∞лВі мІДк≥µлПДл•Љ 50mmbar мЭінХШл°Ь м†ЬмЦінХШк≥†, м£Љм°∞нТИ лВілґАмЧР 3cc/100g мЭінХШмЭШ кЄ∞нПђнХ®мЬ†лЯЙмЬЉл°Ь мЦµм†ЬнХ† мИШ мЮИлПДл°Э к∞Ьл∞ЬлРЬ к≥µл≤ХмЭілЛ§. к≥†мІДк≥µ лЛ§мЭімЇРмК§нМЕ к≥µл≤ХмЭА лЖТмЭА мГЭмВ∞мД±к≥Љ лНФлґИмЦі м†Хл∞Ам†ЬмЦілРЬ м£Љм°∞к≤∞нХ® мЦµм†ЬкЄ∞мИ†мЭД кЄ∞л∞ШмЬЉл°Ь кЄ∞м°і лЛ§мЭімЇРмК§нМЕ лґАнТИмЭШ м†БмЪ©нХЬк≥Дл•Љ лДШмЦі к≥†мХИм†Д мДАмЛЬлґАнТИкєМмІА нЩХлМАм†БмЪ©мЭі к∞АлК•нХШк≤М лРШмЦі мµЬкЈЉ лЛ§мЦСнХЬ лґАнТИмЬЉл°Ь к∞Ьл∞ЬмЭі мІДнЦЙлРШк≥† мЮИлЛ§.

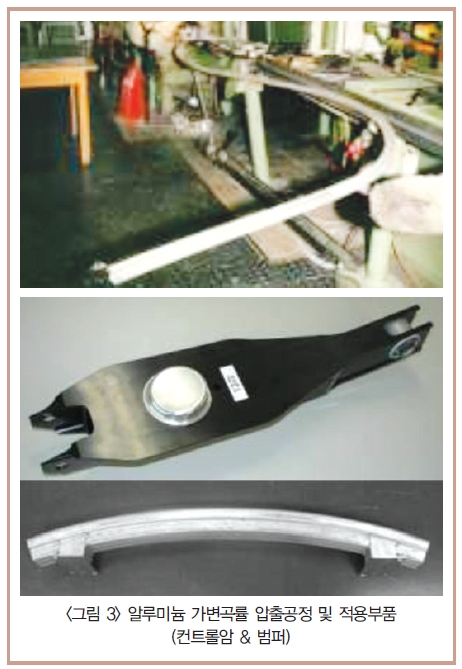

мХМл£®лѓЄлКД мХХмґЬмЮђ

к±імґХ мВ∞мЧЕмЪ© мЮРмЮђл°Ь м£Љл°Ь нЩЬмЪ©лРШк≥† мЮИлКФ мХМл£®лѓЄлКД мХХмґЬкЄ∞мИ†мЭА м§Ск≥µнШХ нФДл°ЬнММмЭЉ кµђм°∞к∞А к∞АлК•нХШмЧђ лґАнТИ к∞ХмД±нЩХл≥імЧР мЬ†л¶ђнХШк≥†, м†ДмЛ†мЪ© мЖМмЮђмЭШ нКємІХмГБ к≥†к∞ХлПД лђЉмД±к≥Љ к≥†нТИмІИ мЖМмЮђк∞А мХИм†Хм†БмЬЉл°Ь мГЭмВ∞ к∞АлК•нХШлЛ§лКФ мЮ•м†РмЭі мЮИмЬЉлВШ, лґАнТИнЩФ л©імЧРмДЬлКФ мД§к≥ДмЮРмЬ†лПД м†АнХШл°Ь мЭЄнХі м†БмЪ©лґДмХЉк∞А м†ЬнХЬм†БмЭімЧИлЛ§. кЈЄлЯђлВШ мµЬкЈЉ мЭµмК§нКЄл£®нПђл∞Н мХХмґЬмД±нШХкЄ∞мИ†, к∞Ал≥Ак≥°л•† мХХмґЬкЄ∞мИ† л∞П мЧРмЦіл≤МмІАнПђл∞Н кЄ∞мИ†мЭі к∞Ьл∞ЬлР®мЧР лФ∞лЭЉ мХХмґЬмЮђмЭШ мД§к≥ДмЮРмЬ†лПД м†ЬмХљмЭД лЛ§мЖМ нХік≤∞нХ† мИШ мЮИк≤М лРШмЦі, мЮРлПЩм∞® лґАнТИлґДмХЉмЧРмДЬ кЈЄ нЩЬмЪ©лПДк∞А м†РмІДм†БмЬЉл°Ь нЩХлМАлРШк≥† мЮИлЛ§. мЭµмК§нКЄл£®нПђл∞Н мХХмґЬмД±нШХ к≥µл≤ХмЭА мХМл£®лѓЄлКД T6 мЧім≤Шл¶ђ м§С мЪ©м≤інЩФ лЛ®к≥ДмЧРмДЬ кЄЙлГЙ нЫД, мЛЬнЪ®к≤љнЩФ нЪ®к≥Љк∞А лВШнГАлВШкЄ∞ м†ДмЧР мЧ∞мЖНм†БмЬЉл°Ь мХХмґЬмЮђл•Љ нФДл†ИмК§ мД±нШХнХ† к≤љмЪ∞, мЖМмЮђ мД±нШХмД±мЭі мЪ∞мИШнХШлЛ§лКФ нКємД±мЭД нЩЬмЪ©нХЬ кЄ∞мИ†л°ЬмДЬ, мЮРлПЩм∞® мї®нКЄл°§мХФ л∞П л©§л≤Дл•Ш лґАнТИмЭШ м†ЬмЮСмЧР нЩЬмЪ©лР† мИШ мЮИлЛ§. к∞Ал≥Ак≥°л•† мХХмґЬкЄ∞мИ†мЭА мІБмД†мХХмґЬ к≥µм†ХмЧРмДЬ мХХмґЬкЄИнШХ мґЬкµђл•Љ лВШмШ® нФДл°ЬнММмЭЉмЭі лГЙк∞БлРШкЄ∞ м†ДмЧР к∞АмЭілФ© мІАкЈЄл•Љ нЖµнХі мЮДмЭШ к≥°л•†л°Ь мД±нШХнХШлКФ кЄ∞мИ†л°ЬмДЬ мХХмґЬк≥Љ лПЩмЛЬмЧР к≥°л•†мД±нШХмЭі мЧ∞мЖНлРШмЦі л™©нСЬ к≥°л•†л°Ь мЮРмЬ†л°≠к≤М мХХмґЬмЭі к∞АлК•нХЬ мЛ†кЄ∞мИ†мЭілЛ§.

лІИкЈЄлД§мКШ : нШДм°і мЛ§мЪ©кЄИмЖН м§С к∞АмЮ• к∞Ал≤ЉмЪі мЮђл£М

лІИкЈЄлД§мКШмЭА мЛ§мЪ©кЄИмЖН м§СмЧР к∞АмЮ• к∞Ал≤ЉмЪі кЄИмЖНмЬЉл°Ь мµЬкЈЉ лЕЄнКЄлґБ л∞П нЬілМАмЪ© лЛ®лІРкЄ∞мЭШ кµђм°∞мЮђл°ЬмДЬ кЄЙк≤©нЮИ мИШмЪФк∞А лКШк≥† мЮИлКФ мЖМмЮђмЭілЛ§. лІИкЈЄлД§мКШмЭШ лєДм§СмЭА 1.7g/гО§ м†ХлПДл°ЬмДЬ м≤†к∞ХмЮђ лМАлєД 1/4.5, мХМл£®лѓЄлКДмЭШ 2/3 мИШм§АмЭіл©∞, лПЩмЭЉ лґАнФЉ кЄ∞м§АмЬЉл°Ь л≥Љ лХМ, мХМл£®лѓЄлКДмЭА лІИкЈЄлД§мКШл≥ілЛ§ 1.5л∞∞, м≤†мЭА лІИкЈЄлД§мКШл≥ілЛ§ 4.4л∞∞ лНФ лђік≤БлЛ§. лІИкЈЄлД§мКШмЭА кЄ∞к≥Дк∞Ак≥µмД±, мІДлПЩ нЭ°мИШлК•мЭі мЪ∞мИШнХШк≥†, кЄ∞к≥Д кµђм°∞мЮђл£Мл°Ь мУЄ мИШ мЮИлКФ кЄИмЖНмЮђл£М м§С к∞АмЮ• к∞Ал≤ЉмЪі мЫРмЖМмЭілЛ§. лШРнХЬ, мІАкµђмГБмЧРмДЬ мЧђмДѓл≤ИмІЄл°Ь лІОмЭА кЄИмЖНмЬЉл°Ь мЮРмЫРмЭі нТНлґАлЭЉк≥†, мЛђмІАмЦілКФ нХімИШмЧР нПђнХ®лРШмЦі мЮИмЦімДЬ мДЄк≥Д мЦілФФмЧРмДЬлВШ к≥µкЄЙмЭі к∞АлК•нХЬ кЄИмЖНмЬЉл°ЬмДЬ 21мДЄкЄ∞ књИмЭШ кЄИмЖНмЖМмЮђл°Ь лґАк∞БлРШк≥† мЮИлЛ§. кЈЄлЯђлВШ, лІИкЈЄлД§мКШ мЖМмЮђк∞А мЮРлПЩм∞® лґАнТИмЬЉл°Ь нЩЬл∞ЬнЮИ м†БмЪ©лРШкЄ∞кєМмІАлКФ мЛ§мШ®мЧРмДЬмЭШ лВЃмЭА мД±нШХмД± лђЄм†Ьл°Ь мЭЄнХі лЛ§мЭімЇРмК§нМЕк≥Љ к∞ЩмЭА м£Љм°∞к≥µл≤Х мЩЄмЧРлКФ м†БмЪ©нХШкЄ∞к∞А нЮШлУ† м†Рк≥Љ нГА мЖМмЮђ лМАлєД мЧімДЄмЭЄ лВімЛЭмД± лђЄм†Ьл°Ь лВімЮ•мЪ© лґАнТИмЧР нХЬм†ХлРШмЦі м£Љл°Ь мВђмЪ©лРШк≥† мЮИлКФ м†Р лУ±мЭД нХік≤∞нХімХЉ нХШлКФ мИЩм†Ьл•Љ мХИк≥† мЮИлЛ§.

лШРнХЬ лІИкЈЄлД§мКШ нМРмЮђ мД±нШХмД±мЭШ к∞ЬмД†мЭД мЬДнХЬ мШ®к∞ДмД±нШХ л∞П лВімЛЭмД± к∞ЬмД†мЭД мЬДнХЬ мЛ†мљФнМЕкЄ∞мИ† к∞Ьл∞Ь лУ± лЛ§мЦСнХЬ лґДмХЉмЧРмДЬ мЛ§мЪ©нЩФ м¶ЭлМАл•Љ мЬДнХЬ мЧ∞кµђк∞Ьл∞ЬмЭі мІДнЦЙлРШк≥† мЮИмЬЉлѓАл°Ь, мЮРлПЩм∞® лґАнТИмЖМмЮђл°ЬмДЬмЭШ лІИкЈЄлД§мКШ м†БмЪ©л≤ФмЬДлКФ лНФмЪ± лДУмЦімІИ к≤ГмЬЉл°Ь мШИмГБлРЬлЛ§.