1kWe급 스텔링엔진 개발 연구

페이지 정보

글 : 채영석(webmaster@global-autonews.com)|

|

승인 2011-02-05 00:24:43 |

본문

1. 서론

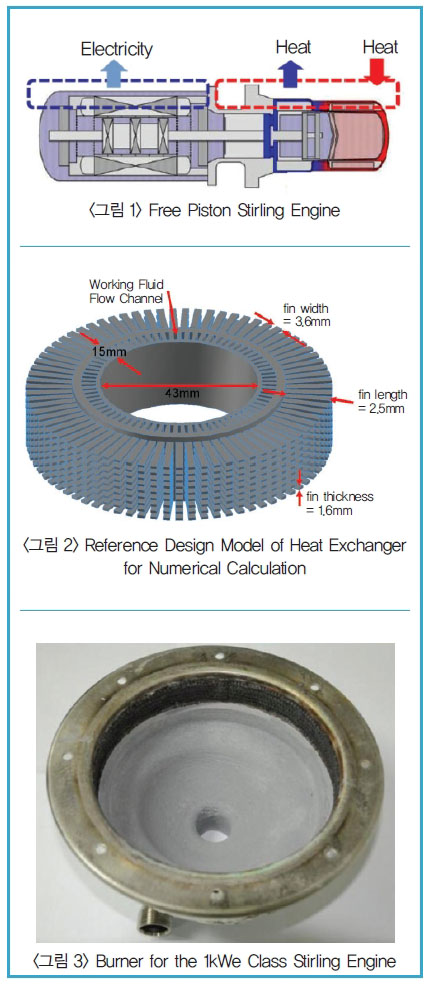

스텔링엔진은 약 200년 전 개발된 외연기관으로 효율이 높음에도 불구하고 속도 조절이 힘들고, 크기가 커서 주목을 받지 못하였다. 그러나 최근 온실가스 배출 증가로 인한 기후변화 및 화석연료 고갈에 대한 우려가 커지면서 주목을 받고 있으며 발생하는 고온의 1차 열에너지를 전기에너지로 변환하고, 변환 후 발생하는 배열을 이용하여 난방 에너지로 변환함으로서 에너지 효율을 높인다. 스텔링엔진은 분산형 열병합발전 시스템으로 높은 잠재력을 지니고 있으며 일부 선진국에서는 최근 상용화를 진행 중이며, 국내의 경우 최근 원천기술 개발을 위한 연구개발을 시작하였다.

글/김혁주/강석훈/정대현/이윤식(이상 한국에너지기술연구원)/안준(국민대학교)

자료제공 : 한국자동차 공학회/오토저널 2011년 2월호

스텔링엔진은 화석연료 및 바이오연료 등의 다양한 연료의 적용이 가능하며 연소과정에 배출되는 공해물질이 적고 소음이 작은 장점 등을 지녔다.

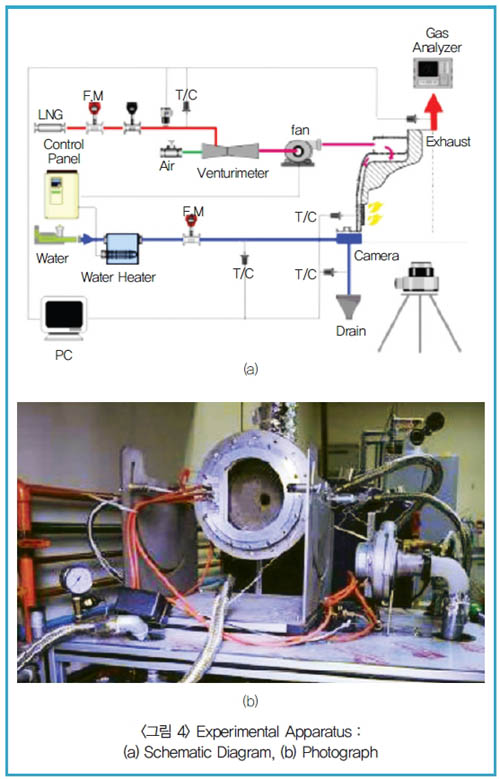

스텔링엔진 고온 열교환기는 연소 화염으로부터 열을 흡수하여 작동유체에 전달하는 역할을 하며 엔진 작동 성능 및 효율 측면에서 중요한 영향을 준다. 본 연구에서는 수치해석을 통해 고효율의 고온 열교환기 형상 설계 연구를 위한 수치해석을 수행하였다. 열교환기의 기본 형상은 β-형태의 스텔링엔진 구조를 감안하여 핀-튜브 타입 열

교환기로 설정하였다. 다양한 형태의 열교환기 형상에 대한 수치해석수행 시, 비교의 기준이 되는 열교환기를 먼저 설계하고 해석하였다.

본 열교환기는 제작하고자 하는 스텔링엔진의 연소기, 실린더, 피스톤 등의 주요 구성 부품의 크기 그리고 작동유체와 냉각물질의 종류 및 유량 등을 고려하여 설계하였고 이는 <그림 2>와 같다. 이후 기준 열교환기에 대해 재질과 핀 길이 등의 형상 그리고 핀 개수 등을 설계변수로 설정하여 이들을 변경시켜가면서 계산 결과를 관찰하여 효율이 높은 설계안을 도출하고자 하였다. 수치해석 계산 및 격자생성 프로그램으로 각각 Fluent 6.3.26과 Gambit 2.4를 사용하였다.

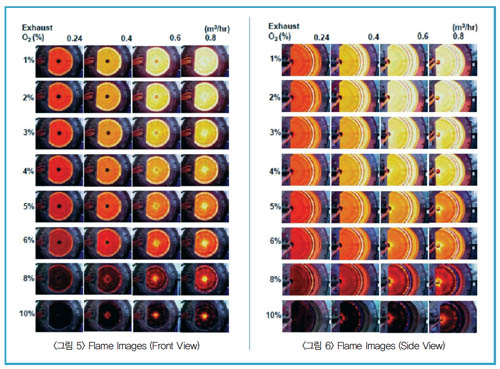

2. 예혼합 버너 연소 특성 실험

본 연구에서는 Benchmark 대상으로 선정한 Microgen 사의 엔진에 장착된 것과 동일한 버너<그림 3>에 대하여 연소 특성 실험을 수행 하였다. 버너는 예혼합 버너로서 혼합기가 공급 덕트를 통해 공급되며 그 과정에서 열교환을 통해 엔진 배가스의 열을 회수하는 구조를 갖추고 있다. 버너 출구는 다공성 물질로 구성하여 열재순환을 통해 화염을 안정화시키고 효과적인 열전달이 이루어지도록 하였다. 엔진 헤드에 효율적으로 열을 전달하기 위하여 버너 출구가 원주 방향의 슬롯 형태를 갖추고 있다.

다공성 물질은 금속 섬유 재질로서 공극률은 0.81 이다. 연소 특성을 파악하기 위하여 <그림4>와 같이 실험장치를 구성하였다. 연료는 LNG를 사용하였고 예혼합 버너이므로 공기와 혼합되어 버너 로 공급된다. 혼합기 상류에 유량계를 설치하여 연료량을 측정 및 제어할 수 있도록 하였고 온 도와 압력도 함께 측정하여 유량을 표준 상태로 환산할 수 있도록 하였다. 혼합기는 공급덕트를 거쳐 금속 섬유로 구성된 버너 출구에 공급된다. 버너 출구에는 점화기를 설치하여 초기 점화가 이루어지도록 하였다.

연소실 출구에서는 배가스를 포집하여 실시간으로 성분을 분석하였다. 배가스에 포함된 산소농도를 확인하여 공기비를 제어하고 CO 및 NOx 의 농도를 측정하여 화염 안정을 포함한 연소 특성을 확인하였다. 또한 연소실 출구에서 는 배가스의 온도를 측정하여 부하율 및 공기비에 따른 열전달 특성을 파악하였다.

관측창을 통해 촬영한 화염형상을 보면 <그림 5, 6> 연소 부하가 증가할수록, 배가스 산소농도가 감소할수록 캐스터블이 밝게 적열되어 촬영한 화상의 휘도가 높아지고 반대로 갈수록 화상이 어두워지는 것을 관찰할 수 있다. 배가스 산소농도가 4% 이내로 작은 경우에는 화염이 원주방향으로 밝게 형성되어 있다. 이는 화염이 금속 섬유 내에 형성되고 금속 섬유 표면에서 강한 복사 열전달을 나타내는 복사(Radiant) 화염 형

태로 볼 수 있다.

3. 열교환기 모형화 및 수치해석

스텔링엔진 고온 열교환기는 열원인 연소가스로부터 열을 흡수하여 작동유체를 가열하는 역할을 한다. 열교환기는 이의 외벽과 연소가스 사이의 대류 및 복사 열전달, 열교환기 내부에서의 전도 그리고 열교환기 내벽과 작동유체 사이의 강제대류 열전달 현상을 통해 열교환을 수행한다. 대부분의 스텔링엔진은 가늘고 얇은 관다발에 작동유체를 통과시켜 이를 가열한다. 관 재질은 일반적으로 스테인레스를 사용하며 낮은 열전도도 때문에 관 두께를 1mm 이하로 얇게 한다. 따라서 관 내부에서의 열전도에 의한 온도차는 무시할 수준은 아니지만 매우 작은 편이다. 관 내부에서의 작동유체는 고압 상태이고 대부분의 경우 속도가 크기 때문에 열교환율이 높은 편이다. 열교환기 외벽과 열원과의 열전달 구조의 경우 열원에 큰 영향을 받는다. 화석연료를 사용하는 일반적인 경우 고온 연소가스는 유속이 10m/s 이하로 낮고 대기압 수준의 상태이다. 따라

서 대류 막 저항(Film Resistance)이 크기 때문에 열교환기 튜브 외벽과 연소가스 사이의 온도는 큰 차이를 보인다. 대부분의 경우 열교환 효율을 향상시키기 위해 열교환기 튜브 외벽에 핀(Fin)을 부착한다.

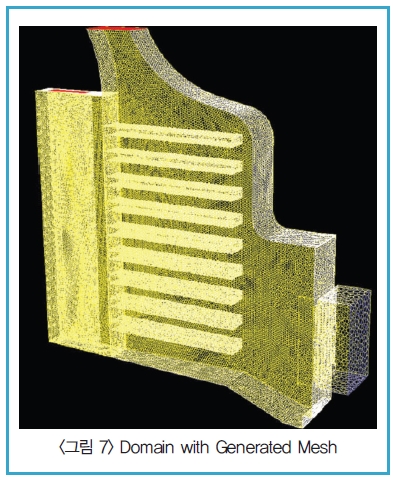

께, 폭이 각각 25, 1.6mm, 3.7mm인 핀이 부착되어있으며 그 개수는 가로 그리고 세로방향으로 각각 75, 9개이다. 열교환기를 둘러싸고 연소가스를 공급하는 버너는 반지름 95mm, 높이 26mm인 원기둥 옆면 형태로 그 바닥 면이 열교환기 바닥 면과 일치한다. <그림 2>의 형상을 기반으로 수치해석을 수행하기 위해 3차원 격자를 생성하였다. 격자 생성 프로그램으로 ANSYS사 GAMBIT 2.4.6을 사용하였다. 열교환기 핀 배열은 원기둥 축에 대해 대칭이다. 또한 열교환기를 가열하는 열원의 유속 분포 그리고 작동유체인 헬륨의 유로 역시 축에 대해 대칭이다. 따라서 계산 시간 및 메모리의 한계를 고려하여 도메인을 원주 방향으로 75개의 조각으로 나누어격자를 생성하였고, 각 조각끼리 접하는 2개 경계면에 대해 대칭조건(Symmetric Condition)을 적용하였다. 각 조각에서의 격자수는 약 3,000,000개 수준이다. 계산 시간 및 컴퓨터 메모리 한계를 고려하여 격자 형상은 Polyhedra로 설정하였다. <그림 7>은 격자를 생성한 열

교환기 도메인 조각이다.

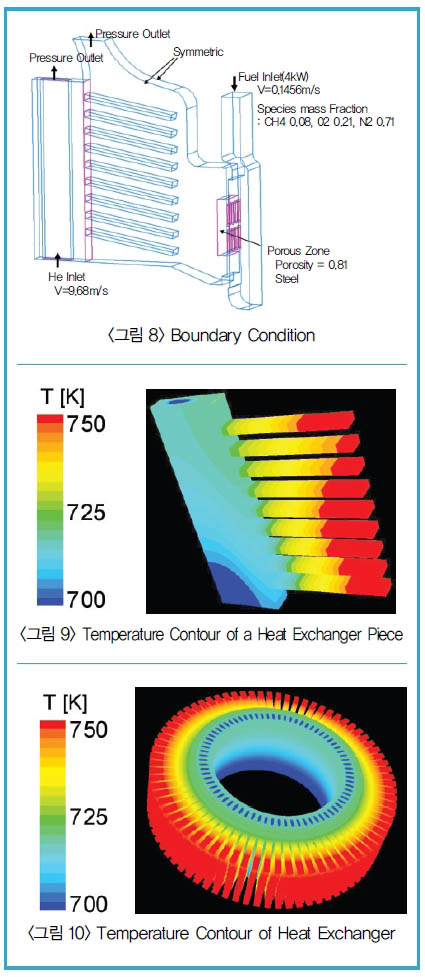

정상상태로 가정하여 계산을 수행하였고, 난류 모델로 κ-ε식을, 복사 모델로 구분종좌표법(DOM, Discrete Ordinate Method)을 사용하였다. 종좌표수 입력 값으로 Theta, Phi Divisions 각각을 5 그리고 Theta, Phi Pixels 각각을 3로 설정하였다. 연소 모델로는 Methane-air-2Step을 사용하였다. 작동유체 및 연소 가스의 입구 그리고 출구 경계 조건 각각은 유입 속도(Velocity Inlet) 그리고 출구 압력 조건(Pressure Outlet)으로 설정하였다. 연소기 연료로 LNG를 사용하는 것을 감안하여 연료 구성물인 CH4, O2, N2의 질량 비를 각각 0.08, 0.21 그리고 0.71로 설정하였다. 유량은 엔진의 열출력 4kW를 고려하여 설정하였다. 작동유체의 경우 재질은 헬륨, 입구온도 70℃ 그리고 유량은 0.011618m3/h로 설정하였다. 작동유체 및 연료의 입구와 출구에서의 경계조건으로 역류 난류 강도(Backflow Turbulent Intensity) 및 난류점성 비율(Backflow Turbulent Viscosity Ratio) 값을 각각 10%, 10으로 설정하였다. 열교환기 튜브 및 핀

재질은 동일하게 구리로 설정하였다. 연소기 입구의 Metal Filber는 격자 생성의 어려움을 고려하여 Porous Media로 처리하였고, 공극률과 재질은 각각 0.81 그리고 철

로 설정하였다. <그림 8>은 경계조건 설정 위치 및 값을 보여준다.

ε= QHe,i - QHe,o / Qin

이다.

여기서 QHe,i는 작동유체 입구 엔탈피, QHe,o는 작동유체 출구 엔탈피, Qin은 저위 발령량 기준 연료의 열량이다.

4. 결론

본 연구에서는 1kWe급 스텔링엔진에 사용되는 예혼합 버너의 연소 특성과 관련한 실험적 연구와 고온 열교환기 설계를 위한 수치해석 연구를 수행하였다. 버너 연소특성 실험을 통해 버너 배가스 산소농도 기준으로 1~10%까지 공기비를 변화시키는 과정에서 배가스 산소농도 7% 부근에서 복사 화염 모드에서 청염 모드로 변화하는 것을 관찰되었다. 부분 부하 조건에서 부하율이 증가할수록, 공기비가 증가할수록 연소실에서의 상대적 열손실은 감소함을 관찰하였다. 또한 턴다운 3:1 이내의 운전 조건에서 배가스 산소 농도 3% 이상의 공기비에서는 CO,NOx 모두 40ppm이내로 제어되는 성능을 확인하였다.

고온 열교환기 설계를 우한 수치해석 결과 열교환기 재질의 열전도도에 비례하여 열교환기 유효율이 증가하는 것으로 나타났다. 핀 개수 및 형상과 관련하여 일정량의 핀 개수 그리고 일정 값의 핀 길이와 핀 폭에 비례하여 열교환기의 열전달 면적이 증가로 인해 열교환기 유효율이 증가하였다. 그러나 개수와 길이 그리고 폭이 일정 값을 넘을 경우 열교환기와 화염사이의 유동저항 증가로 인한 대류열전달 감소로 열교환기 유효율이 감소하는 것을 관찰하였다.

스텔링엔진은 약 200년 전 개발된 외연기관으로 효율이 높음에도 불구하고 속도 조절이 힘들고, 크기가 커서 주목을 받지 못하였다. 그러나 최근 온실가스 배출 증가로 인한 기후변화 및 화석연료 고갈에 대한 우려가 커지면서 주목을 받고 있으며 발생하는 고온의 1차 열에너지를 전기에너지로 변환하고, 변환 후 발생하는 배열을 이용하여 난방 에너지로 변환함으로서 에너지 효율을 높인다. 스텔링엔진은 분산형 열병합발전 시스템으로 높은 잠재력을 지니고 있으며 일부 선진국에서는 최근 상용화를 진행 중이며, 국내의 경우 최근 원천기술 개발을 위한 연구개발을 시작하였다.

글/김혁주/강석훈/정대현/이윤식(이상 한국에너지기술연구원)/안준(국민대학교)

자료제공 : 한국자동차 공학회/오토저널 2011년 2월호

스텔링엔진은 화석연료 및 바이오연료 등의 다양한 연료의 적용이 가능하며 연소과정에 배출되는 공해물질이 적고 소음이 작은 장점 등을 지녔다.

스텔링엔진 고온 열교환기는 연소 화염으로부터 열을 흡수하여 작동유체에 전달하는 역할을 하며 엔진 작동 성능 및 효율 측면에서 중요한 영향을 준다. 본 연구에서는 수치해석을 통해 고효율의 고온 열교환기 형상 설계 연구를 위한 수치해석을 수행하였다. 열교환기의 기본 형상은 β-형태의 스텔링엔진 구조를 감안하여 핀-튜브 타입 열

교환기로 설정하였다. 다양한 형태의 열교환기 형상에 대한 수치해석수행 시, 비교의 기준이 되는 열교환기를 먼저 설계하고 해석하였다.

본 열교환기는 제작하고자 하는 스텔링엔진의 연소기, 실린더, 피스톤 등의 주요 구성 부품의 크기 그리고 작동유체와 냉각물질의 종류 및 유량 등을 고려하여 설계하였고 이는 <그림 2>와 같다. 이후 기준 열교환기에 대해 재질과 핀 길이 등의 형상 그리고 핀 개수 등을 설계변수로 설정하여 이들을 변경시켜가면서 계산 결과를 관찰하여 효율이 높은 설계안을 도출하고자 하였다. 수치해석 계산 및 격자생성 프로그램으로 각각 Fluent 6.3.26과 Gambit 2.4를 사용하였다.

2. 예혼합 버너 연소 특성 실험

본 연구에서는 Benchmark 대상으로 선정한 Microgen 사의 엔진에 장착된 것과 동일한 버너<그림 3>에 대하여 연소 특성 실험을 수행 하였다. 버너는 예혼합 버너로서 혼합기가 공급 덕트를 통해 공급되며 그 과정에서 열교환을 통해 엔진 배가스의 열을 회수하는 구조를 갖추고 있다. 버너 출구는 다공성 물질로 구성하여 열재순환을 통해 화염을 안정화시키고 효과적인 열전달이 이루어지도록 하였다. 엔진 헤드에 효율적으로 열을 전달하기 위하여 버너 출구가 원주 방향의 슬롯 형태를 갖추고 있다.

다공성 물질은 금속 섬유 재질로서 공극률은 0.81 이다. 연소 특성을 파악하기 위하여 <그림4>와 같이 실험장치를 구성하였다. 연료는 LNG를 사용하였고 예혼합 버너이므로 공기와 혼합되어 버너 로 공급된다. 혼합기 상류에 유량계를 설치하여 연료량을 측정 및 제어할 수 있도록 하였고 온 도와 압력도 함께 측정하여 유량을 표준 상태로 환산할 수 있도록 하였다. 혼합기는 공급덕트를 거쳐 금속 섬유로 구성된 버너 출구에 공급된다. 버너 출구에는 점화기를 설치하여 초기 점화가 이루어지도록 하였다.

연소실 출구에서는 배가스를 포집하여 실시간으로 성분을 분석하였다. 배가스에 포함된 산소농도를 확인하여 공기비를 제어하고 CO 및 NOx 의 농도를 측정하여 화염 안정을 포함한 연소 특성을 확인하였다. 또한 연소실 출구에서 는 배가스의 온도를 측정하여 부하율 및 공기비에 따른 열전달 특성을 파악하였다.

관측창을 통해 촬영한 화염형상을 보면 <그림 5, 6> 연소 부하가 증가할수록, 배가스 산소농도가 감소할수록 캐스터블이 밝게 적열되어 촬영한 화상의 휘도가 높아지고 반대로 갈수록 화상이 어두워지는 것을 관찰할 수 있다. 배가스 산소농도가 4% 이내로 작은 경우에는 화염이 원주방향으로 밝게 형성되어 있다. 이는 화염이 금속 섬유 내에 형성되고 금속 섬유 표면에서 강한 복사 열전달을 나타내는 복사(Radiant) 화염 형

태로 볼 수 있다.

3. 열교환기 모형화 및 수치해석

스텔링엔진 고온 열교환기는 열원인 연소가스로부터 열을 흡수하여 작동유체를 가열하는 역할을 한다. 열교환기는 이의 외벽과 연소가스 사이의 대류 및 복사 열전달, 열교환기 내부에서의 전도 그리고 열교환기 내벽과 작동유체 사이의 강제대류 열전달 현상을 통해 열교환을 수행한다. 대부분의 스텔링엔진은 가늘고 얇은 관다발에 작동유체를 통과시켜 이를 가열한다. 관 재질은 일반적으로 스테인레스를 사용하며 낮은 열전도도 때문에 관 두께를 1mm 이하로 얇게 한다. 따라서 관 내부에서의 열전도에 의한 온도차는 무시할 수준은 아니지만 매우 작은 편이다. 관 내부에서의 작동유체는 고압 상태이고 대부분의 경우 속도가 크기 때문에 열교환율이 높은 편이다. 열교환기 외벽과 열원과의 열전달 구조의 경우 열원에 큰 영향을 받는다. 화석연료를 사용하는 일반적인 경우 고온 연소가스는 유속이 10m/s 이하로 낮고 대기압 수준의 상태이다. 따라

서 대류 막 저항(Film Resistance)이 크기 때문에 열교환기 튜브 외벽과 연소가스 사이의 온도는 큰 차이를 보인다. 대부분의 경우 열교환 효율을 향상시키기 위해 열교환기 튜브 외벽에 핀(Fin)을 부착한다.

께, 폭이 각각 25, 1.6mm, 3.7mm인 핀이 부착되어있으며 그 개수는 가로 그리고 세로방향으로 각각 75, 9개이다. 열교환기를 둘러싸고 연소가스를 공급하는 버너는 반지름 95mm, 높이 26mm인 원기둥 옆면 형태로 그 바닥 면이 열교환기 바닥 면과 일치한다. <그림 2>의 형상을 기반으로 수치해석을 수행하기 위해 3차원 격자를 생성하였다. 격자 생성 프로그램으로 ANSYS사 GAMBIT 2.4.6을 사용하였다. 열교환기 핀 배열은 원기둥 축에 대해 대칭이다. 또한 열교환기를 가열하는 열원의 유속 분포 그리고 작동유체인 헬륨의 유로 역시 축에 대해 대칭이다. 따라서 계산 시간 및 메모리의 한계를 고려하여 도메인을 원주 방향으로 75개의 조각으로 나누어격자를 생성하였고, 각 조각끼리 접하는 2개 경계면에 대해 대칭조건(Symmetric Condition)을 적용하였다. 각 조각에서의 격자수는 약 3,000,000개 수준이다. 계산 시간 및 컴퓨터 메모리 한계를 고려하여 격자 형상은 Polyhedra로 설정하였다. <그림 7>은 격자를 생성한 열

교환기 도메인 조각이다.

정상상태로 가정하여 계산을 수행하였고, 난류 모델로 κ-ε식을, 복사 모델로 구분종좌표법(DOM, Discrete Ordinate Method)을 사용하였다. 종좌표수 입력 값으로 Theta, Phi Divisions 각각을 5 그리고 Theta, Phi Pixels 각각을 3로 설정하였다. 연소 모델로는 Methane-air-2Step을 사용하였다. 작동유체 및 연소 가스의 입구 그리고 출구 경계 조건 각각은 유입 속도(Velocity Inlet) 그리고 출구 압력 조건(Pressure Outlet)으로 설정하였다. 연소기 연료로 LNG를 사용하는 것을 감안하여 연료 구성물인 CH4, O2, N2의 질량 비를 각각 0.08, 0.21 그리고 0.71로 설정하였다. 유량은 엔진의 열출력 4kW를 고려하여 설정하였다. 작동유체의 경우 재질은 헬륨, 입구온도 70℃ 그리고 유량은 0.011618m3/h로 설정하였다. 작동유체 및 연료의 입구와 출구에서의 경계조건으로 역류 난류 강도(Backflow Turbulent Intensity) 및 난류점성 비율(Backflow Turbulent Viscosity Ratio) 값을 각각 10%, 10으로 설정하였다. 열교환기 튜브 및 핀

재질은 동일하게 구리로 설정하였다. 연소기 입구의 Metal Filber는 격자 생성의 어려움을 고려하여 Porous Media로 처리하였고, 공극률과 재질은 각각 0.81 그리고 철

로 설정하였다. <그림 8>은 경계조건 설정 위치 및 값을 보여준다.

ε= QHe,i - QHe,o / Qin

이다.

여기서 QHe,i는 작동유체 입구 엔탈피, QHe,o는 작동유체 출구 엔탈피, Qin은 저위 발령량 기준 연료의 열량이다.

4. 결론

본 연구에서는 1kWe급 스텔링엔진에 사용되는 예혼합 버너의 연소 특성과 관련한 실험적 연구와 고온 열교환기 설계를 위한 수치해석 연구를 수행하였다. 버너 연소특성 실험을 통해 버너 배가스 산소농도 기준으로 1~10%까지 공기비를 변화시키는 과정에서 배가스 산소농도 7% 부근에서 복사 화염 모드에서 청염 모드로 변화하는 것을 관찰되었다. 부분 부하 조건에서 부하율이 증가할수록, 공기비가 증가할수록 연소실에서의 상대적 열손실은 감소함을 관찰하였다. 또한 턴다운 3:1 이내의 운전 조건에서 배가스 산소 농도 3% 이상의 공기비에서는 CO,NOx 모두 40ppm이내로 제어되는 성능을 확인하였다.

고온 열교환기 설계를 우한 수치해석 결과 열교환기 재질의 열전도도에 비례하여 열교환기 유효율이 증가하는 것으로 나타났다. 핀 개수 및 형상과 관련하여 일정량의 핀 개수 그리고 일정 값의 핀 길이와 핀 폭에 비례하여 열교환기의 열전달 면적이 증가로 인해 열교환기 유효율이 증가하였다. 그러나 개수와 길이 그리고 폭이 일정 값을 넘을 경우 열교환기와 화염사이의 유동저항 증가로 인한 대류열전달 감소로 열교환기 유효율이 감소하는 것을 관찰하였다.